高应力软岩复合顶板回采巷道全锚索支护技术研究

高凤伟

(山西晋煤集团 赵庄煤业有限责任公司,山西 长治 046605)

随着我国煤矿开采强度和开采深度的增加,地质条件越来越复杂,地应力水平越来越高,致使采掘接续紧张,巷道围岩控制难道加大,尤其是承受高地应力、一次或多次采动应力影响且顶板为软岩复合顶板、大巷高大跨度的大断面回采巷道,给锚杆支护技术带来严峻的挑战[1,2]。对于软弱复合顶板的回采巷道,常规锚杆索支护技术很难较好地控制巷道围岩的变形,需改变支护形式或掘进工艺方可达到有效控制围岩的目的,使得其满足工作面的安全高效回采,例如:注浆锚杆索支护技术[3-6]、锚杆索支护技术联合超前或滞后注浆技术[7-10]、锚杆索联合型钢封闭支护技术[11-13]或采用圆形盾构施工工艺[14-16]等,但这些施工工艺或支护技术不仅需增加或更换施工装备,投入成本大,而且掘支效率低,又带来采掘接续紧张问题。以往采掘生产实践表明,赵庄煤矿3号煤层具有埋深大、地应力高、煤层厚、顶板软岩互层的特点,回采巷道具有跨度大、巷帮高的大断面特征,经历一次或两次工作面回采的采动影响下,常规的锚杆索支护巷道变形量大,巷道片帮和锚杆索断裂时有发生,存在潜在冒顶的危险,往往需施工大量的补强锚索和注浆加固及多次扩巷返修才能保证其满足正常回采需求。因此,有必要针对赵庄煤矿高地应力、软岩互层顶板、大断面回采巷道设计研发一种安全高效的回采巷道支护技术。

1 矿井概况

赵庄煤矿井田位于沁水煤田东南部,地处山西省晋城市北53km。矿井设计生产能力为8Mt/a,初期开采二叠系下统山西组3号煤层,从全区看3号煤层赋存稳定,结构复杂,厚度0~6.35m,平均厚度4.69m,煤层倾角1°~8°,平均5°,夹矸一般为一层,位于煤层下部。3号煤层最大埋深达850m,已处于深部开采条件,3号煤层直接底主要为泥岩或砂质泥岩,煤层顶板为泥岩、砂质泥岩及各类砂岩互层的复合顶板,各盘区煤层顶板岩层性质变化较大,给巷道围岩稳定性控制带来严重挑战。3号煤层现划分为五个盘区,各工作面均采用走向长壁一次采全高后退式自然垮落综合机械化采煤法。

2 煤层地质力学环境评估及原巷道支护设计

2.1 煤岩体强度及结构特征

赵庄煤矿3号煤层顶板岩性变化较大,直接顶大都为泥岩和砂岩互层结构,单层厚度0.6~3.65m,累计厚度0.6~10.5m,岩石较破碎,单轴抗压强度较小,主要集中在26.4~35.2MPa,为典型的软岩互层结构;基本顶为灰黑色粉砂岩和细粒砂岩,厚度3.8~13.2m,单轴抗压强度为73.2MPa;直接底主要为泥岩或砂质泥岩,局部夹有薄煤层,厚度1.5~3.5m,岩层遇水易膨胀,强度低,单轴抗压强度为15~28MPa;老底基本为泥岩,厚度一般超过3.6m,单轴抗压强度为50MPa左右。

赵庄煤矿3号煤层强度也有很强的区域性,煤体强度高的在15MPa左右,强度较低的区域煤体强度在10MPa以下,相比晋城矿区其他矿井而言3号煤的强度偏小,节理、裂隙非常发育,煤块强度明显高于煤体强度,受掘进影响煤帮浅部煤体破碎、强度较低,随距巷帮深度的增加煤体强度逐渐趋于稳定。

矿物成分测试结果表明,赵庄煤矿3号煤围岩都含有遇水膨胀的蒙脱石-伊利石混层矿物;由于粘土矿物如伊利石、高岭石含量越高,其围岩抵抗风、水及其他化学环境侵蚀的能力越差,具有遇水风化的层间断裂破坏特性,对巷道围岩的整体长期稳定不利,巷道围岩易风化、遇水膨胀。

2.2 煤层地应力特征

地应力测试结果表明,赵庄煤矿3号煤层最大地应力主要表现为水平地应力,方位角为N25°~35°W,最大水平地应力侧压力系数为1.33,平均1.07~1.26;最小水平地应力侧压力系数平均0.58~0.66,即赵庄煤矿3号煤层具有显著的构造应力特征;竖向地应力以自重应力场为主。若煤层埋深800m,上覆岩层平均容重2500kg/m3,则其最大水平地应力、最小水平地应力和竖向地应力分别为25.2MPa、13.2MPa和20MPa;由此可见,高地应力势必在一定程度上影响着巷道围岩的稳定性。

2.3 回采巷道原支护设计

赵庄煤矿3号煤层回采巷道断面设计为矩形,掘进宽度为5.6m,高为4.5m,当煤层厚度小于5.5m时沿煤层顶底板掘进,即巷高最大为5.5m;由此可知,赵庄煤矿3号煤层回采巷道为典型的大断面巷道。赵庄煤矿3号煤层回采巷道原设计采用锚杆锚网联合支护,顶板每排布置5根型号为MSGLW-500/22-2400的锚杆,间排距为1.2m×1.2m,且以“2-0-2”形式每排布置两根型号为SKP22-1/1720-6300的锚索,锚索间排距为1.8m×2.4m。巷帮以“5-3-5-4-5”布置型号为MSGLW-500/22-2400的锚杆,锚杆间排距为0.95m×1.2m,最上一根锚杆距顶板0.3m,最下一个锚杆距底0.4m;型号为SKP17.8-1/1860-5300的锚索采用“2-1-2”布置与锚杆同排,每排两根锚索时替代帮部2#、4#锚杆,间距1.9m,每排一根锚索时替代帮部3#锚杆,排距2.4m。赵庄煤矿3号煤层回采巷道原支护设计如图1所示。

图1 3号煤层回采巷道原锚杆索联合支护(mm)

2.4 回采巷道矿压显现特征

由于赵庄煤矿3号煤层松软破碎,顶板软岩互层结构且较破碎,加之煤层埋深大和地应力高的特点,使得上述锚杆索联合支护的回采巷道在采动应力影响下巷道动压显现剧烈,巷道顶底板最大移近量超过2m,两帮移近量最大可达2m,局部片帮、锚杆索尾部脱空、锚杆索断裂现象时有发生,至少需要扩巷一次甚至多次,并且超前或滞后补打大量锚索才有可能满足工作面的正常生产,给采掘接续和安全高效生产带来严重影响。

为此,本文在分析3号煤层地质力学特征及现有支护所存在问题基础上,提出了全断面高预紧力锚索支护技术,采用数值模拟方法获得锚索的支护参数,并通过现场工业试验进行优化与验证。

3 全断面高预紧力锚索支护方案设计

3.1 锚索支护参数的确定

依据赵庄煤矿3号煤层及其顶底板岩层赋存特征,采用FLAC3D有限差分数值模拟方法,建立了回采巷道全断面锚索支护数值模拟模型,分析主要锚索支护参数对其支护效果的影响,为全断面高预紧力锚索支护方案的设计提供理论参考依据。回采巷道高度为煤层厚度4.6m,巷道宽度5.6m,煤岩体均采用拉剪复合破坏屈服准则的理想弹塑性本构模型,煤岩层物理力学参数见表1。

3.1.1 顶板锚索支护初设参数确定

顶板锚索预紧力为100kN、150kN、200kN、250kN四种工况下的支护应力场数值模拟结果如图2(a)—(d)所示,其中,各工况顶板锚索间距为1.2m,排距为2.0m。从图中可清晰地看出:各工况下锚索两端附近围岩的压应力最大,之间被锚索夹持的区域次之;随锚索预紧力的增加,被锚索夹持的锚固区域的压应力大小及分布范围均随之增大,当锚索预紧力超过200kN后,沿锚索轴向、相邻锚索之间的顶板锚固区煤岩体压应力均开始贯通。顶板锚索排距为3.0m、2.5m、2.0m、1.5m四种工况下的支护应力场数值模拟结果如图2(e)—(h)所示,从图中可清晰地看出:当顶板锚索排距是1.5m时,顶板相邻锚索产生的支护应力场相互叠加,沿锚索轴向最小重叠应力场高度约为锚索长度的2/3,当锚索排距增至2.0m时,顶板相邻锚索支护压应力场重叠区域开始减少,锚索轴向重叠的应力场高度已降至锚索长度的1/3,当顶板锚索排距超过2.5m后,相邻锚索产生的压应力场已不再叠加。

表1 赵庄煤矿3号煤的煤岩体物理力学参数

图2 不同锚索预紧力和排距下的 顶板支护应力场

图3 不同锚索预紧力和排距下的 巷帮支护应力场

3.1.2 巷帮锚索支护初设参数确定

巷帮锚索预紧力为100kN、150kN、180kN、200kN四种工况下的支护应力场数值模拟结果如图3(a)—(d)所示,其中,各工况巷帮锚索间距为0.95m,排距为1.5m。从图中可清晰地看出,与顶板锚索支护应力场分布规律相一致,巷帮锚索两端附近围岩的压应力最大,之间被锚索夹持的区域次之,随锚索预紧力的增加,被锚索夹持的锚固区域的压应力大小及分布范围均随之增大,当锚索预紧力超过150kN后,沿锚索轴向、相邻锚索之间的巷帮锚固区煤岩体压应力均开始贯通。巷帮锚索排距为3.0m、2.5m、2.0m、1.5m四种工况下的支护应力场数值模拟结果如图3(e)—(h)所示,从图中可清晰地看出:与顶板锚索支护应力场分布规律相一致,当巷帮锚索排距为1.5m时,巷帮相邻锚索产生的支护应力场相互叠加,沿锚索轴向最小重叠应力场高度约为锚索长度的2/3,当巷帮锚索排距增至2.0m时,相邻锚索支护压应力场重叠区域开始减少,锚索轴向重叠的应力场高度已降至锚索长度的1/2,当巷帮锚索排距超过2.5m后,相邻锚索产生的压应力场已不再叠加。

上述数值模拟结果表明,预紧力是巷道锚杆索主动支护的重要指标,提高锚索预紧力可显著增加锚索对锚固区煤岩体的夹持效应,提高锚固区煤岩体的刚度和强度。为较好地发挥全锚索结构的支护性能,设计赵庄煤矿顶板锚索预紧力不小于250kN,两帮锚索预紧力不小于150kN;当围岩强度高、完整性好时,锚索间排距最大不超过2.0m,当围岩强度弱、完整性不好时,锚索间排距最大不超过1.5m。

3.2 全断面高预紧力锚索支护方案

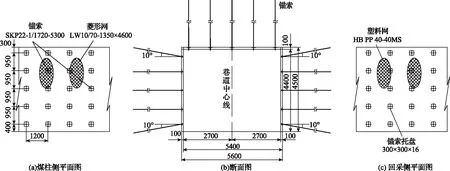

基于上述全锚索巷道支护应力场的数值模拟结果,结合赵庄煤矿3号煤层赋存地质特征及围岩结构与强度特性,在不改变原回采巷道尺寸下,提出采用全断面高预紧力锚索代替原锚杆索联合支护。设计的全断面高预紧力锚索支护如图4所示。其中,顶板采用型号为SKP22-1/1720-6300的锚索,间排距均为1.2m,靠帮侧锚索距帮0.35m,采用“两长一短”三支树脂锚固剂端头锚固,预紧力不小于250kN;两帮采用型号为SKP17.8-1/1860-5300的锚索,间距0.95m,距顶和底分别为0.3m和0.4m,排距1.2m,采用“两长一短”三支树脂锚固剂端头锚固,预紧力不小于150kN。

4 现场工业性试验

赵庄煤矿3306工作面33063回采巷道采用全锚索支护,巷道支护后经测站监测数据可知,工作面回采影响下,超前和滞后工作面约50m范围内巷道围岩变形最为剧烈,滞后工作面约100~150m后,巷道围岩变形基本趋于稳定;邻近工作面回采后,33063巷顶底板最大移近量为1.1~1.3m,其中顶板下沉量降至96~140mm,两帮最大移近量为0.52~0.6m。巷道锚索轴力监测结果表明,巷道顶板和两帮锚索最大轴力为其破断力的70%~90%,极少数个别地方会出现锚索破断失效的现象。因此,采用全断面高预紧力锚索支护技术后,较原锚杆索联合支护下巷道两帮及顶板变形显著降低,回采巷道基本不需要进行维修就能满足生产通风的使用要求,降低了巷道维护成本,节省了大量的人力、物力,同时更为工作面的掘进、回采交接节省了大量的时间,保证了工作面的安全高效回采。

全断面高预紧力锚索支护技术在赵庄煤矿3号煤层回采巷道的应用表明,与原先采用的锚杆索联合支护技术相比,对于高地应力、软岩互层的复合顶板条件下,该支护技术可有效控制大断面回采巷道的围岩变形,除巷帮个别地方向巷内挤出导致顶角锚索有破断现象之外,变形后的巷道可满足使用要求,不需要对巷道进行扩修;总体来说回采巷道采用全锚索支护后,完全控制了顶板的下沉,在经受回采动压的强烈影响后顶板下沉量最大达到140mm;作为留巷二次复用巷道也只需要进行个别地方的挖底工作就能满足巷道的复用要求。

图4 赵庄煤矿3号煤层回采巷道全断面高预紧力锚索支护方案(mm)

5 结 语

通过采用实验室测试、现场测试的方法,明确了赵庄煤矿地应力分布特征、软岩互层顶板的结构特征和强度特性等地质力学特征,在深入分析原锚杆索联合支护下回采巷道矿压显现特点基础上,提出了全断面高预紧力锚索支护技术,采用数值模拟方法确定了锚索的最佳支护参数,并通过现场试验验证了该支护技术的有效性,即全断面高预紧力锚索支护技术可较好地控制高地应力、软岩互层复合顶板条件下大断面回采巷道的围岩变形,有效解决了赵庄煤矿采掘接续紧张问题,保障了工作面的安全高效回采。