高炉陶瓷杯制作工艺及监制程序和方法分析

夏昌勇,王 奎,费圣刚,吴龙水

(1.中冶武汉冶金建筑研究院有限公司 中冶耐火材料检测中心,湖北 武汉 430081;2.山东省冶金设计院股份有限公司,山东 济南 250101)

实现炉况顺行、高产、长寿是当前大高炉追求的目标,这也对高炉炉衬技术提出了更高的要求,当前高炉炉衬主流技术为强水冷炭质薄炉衬复合陶瓷杯工艺。所谓“陶瓷杯”,即在高炉炉缸、炉底区域的炭砖内部砌筑一层刚玉质耐火材料,遇高温烧结后陶瓷化,形成的陶瓷衬像一个巨大的杯子,俗称“陶瓷杯”。常见的高炉炭砖陶瓷杯炉缸结构如图1所示。

图1 炭砖复合陶瓷杯炉缸结构示意图

高炉内砌筑陶瓷杯后,便于高炉开炉及达产,有利于炉况顺行,大大延长了高炉寿命。陶瓷杯可以减小高炉冶炼时铁水在炉缸内的流动阻力,并对其冷面的炭砖实现保护,避免陶瓷杯外的炭砖直接受铁水侵蚀,防止炭砖脆性断裂,同时还使得炉衬具有适当的热应力释放空间。这样就对陶瓷杯的性能提出了更高的要求,不仅要具有良好的抗铁水渗透侵蚀、抗铁水急速冲刷磨损的性能,还应具有较低的热导率,能将1 150℃铁水凝固等温线以及815℃炭砖断裂温度阻止在陶瓷杯内部。在这一条件下,如果陶瓷杯砖在某个部位受损,铁水渗透进入陶瓷杯砖内,由于1 150℃铁水凝固等温线以及炭砖断裂温度815℃控制在陶瓷杯内部,不会侵蚀到杯外炭砖,从结构设计上缓解了铁水及碱金属对炭砖的渗透、冲刷破坏;同时陶瓷杯用的主要原料刚玉质材料是低导热的陶瓷材料,且具有较高的抗渗透性和抗冲刷性,可以很好地保护炭质炉衬[1]。提高陶瓷杯材料的抗热应力近年来受到了行业内专家们越来越多的关注,为了有利于关闭砖缝,要求所选陶瓷杯材料具有适度的微膨胀性能,同时又要求其具有较好的抵抗热膨胀应力的能力,这就需要该材料具有较高的抗裂因子R’和适当的蠕变性能[2]。劣质耐火材料的使用严重缩短了高炉的使用寿命,甚至出现炉温升高,炉况恶化及炉缸烧穿等恶性后果,为了减少和避免上述事件的发生,实现高炉的高产长寿,高炉陶瓷杯的质量控制显得更为重要。

1 生产配方及主要原料的控制

1.1 生产配方

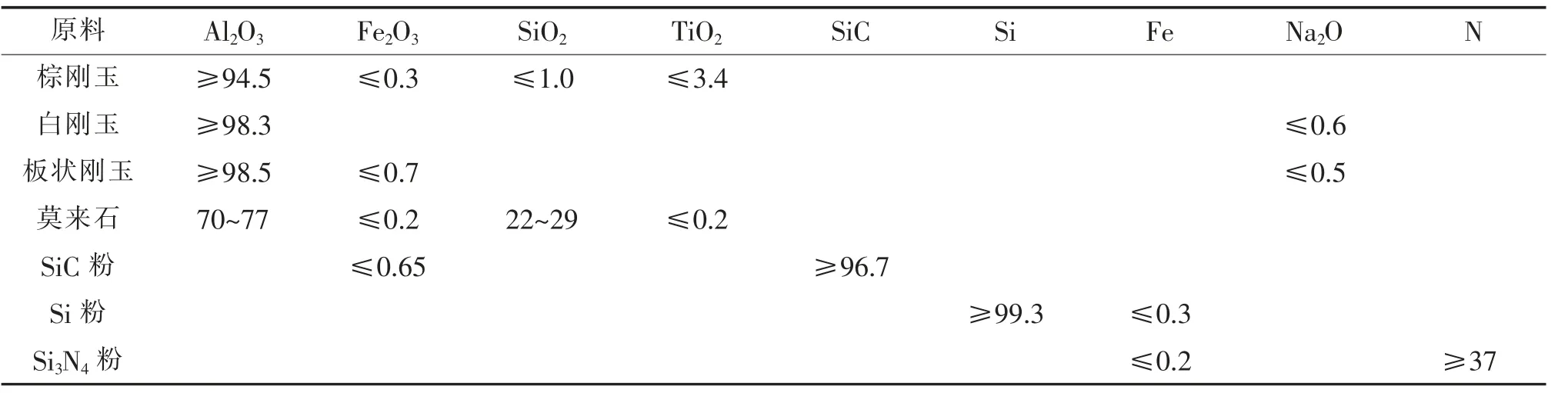

高炉陶瓷杯采用棕刚玉、电熔刚玉、板状刚玉、莫来石、SiC粉、Si3N4粉和Si粉为主要原料,以α-Al2O3粉、优质黏土粉、SiO2微粉、纸浆废液或树脂等做结合剂。对于陶瓷杯制品的理化指标要求不同,原料配比就有所不同。常用陶瓷杯砖生产配方的主要原料见表1。

表1 常用陶瓷杯砖生产配方主要原料

1.2 主要原料制备及性能简介

(1)棕刚玉以优质铝矾土为原料,以炭(主要为焦炭)为还原剂,同时加入铁屑为沉降剂,以形成硅铁沉于炉底。在电弧炉中经2 000℃以上高温熔炼制成,经自磨机粉碎整形,磁选去铁,筛分后按粒度分级。棕刚玉的颜色在很大程度上依赖于残存于制品中的氧化钛,优质棕刚玉为棕褐色,硬度高、强度大、耐酸碱,在高温下具有良好的耐磨性、抗侵蚀性及体积稳定性。

(2)莫来石是一系列由铝硅酸盐组成的矿物的统称。目前使用的主要为合成莫来石,具有膨胀均匀、热震稳定性好、荷重软化点高、高温蠕变率小、硬度大、抗化学腐蚀性强等特点。与烧结莫来石相比(莫来石结晶为5~10 μm),电熔高纯莫来石(结晶达1 000~2 000 μm)高温力学性能和抗侵蚀性能要好得多,且杂质含量低。高炉陶瓷杯砖通常使用的为高纯电熔莫来石[3]。

1.3 主要原料取样方法及取样量

主要原料的取样参照耐火原料抽样检验规则GB/T 17617-2018和普通磨料取样方法GB/T 4676-2003及相关原料产品标准YB/T 104-2005、JC/T2134-2012、GB/T 2881-2008等进行。具体取样方法及取样量见表2。

表2 主要原料取样方法及取样量

1.4 主要原料性能指标要求

主要原料检测指标参照GB/T 2478-2008、GB/T 2479-2008、YB/T 104-2005、GB/T 2480-2008、GB/T 2481-2008、JC/T 2134-2012进行(见表3)。

表3 主要原料性能指标 (w%)

制品的使用条件、技术要求和原料的特性是选择原料和配方的重要依据,在配方中必须根据原料的不同特性和制品性能的要求来选择原料。质量控制人员应了解各种陶瓷杯砖的主要配方,熟悉各种原料的性能,在组织生产时对进厂原料分类分批进行检查并抽样,检验合格方可进行下一步工序。

2 生产工艺及生产过程监督的控制

2.1 陶瓷杯砖生产工艺

陶瓷杯砖工艺如图2所示。

2.2 SAVOIE预制块生产工艺

SAVOIE预制块生产工艺如图2所示。

图2 陶瓷杯砖生产工艺简图

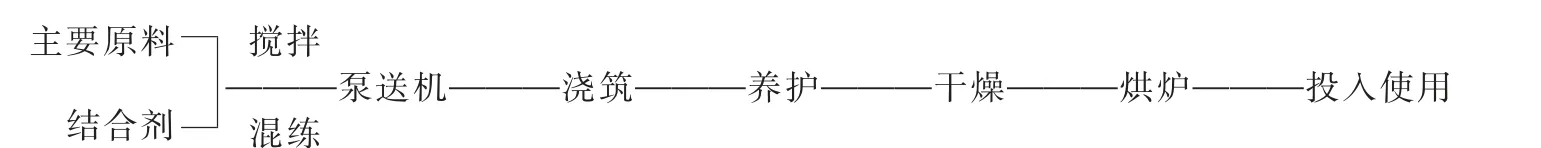

2.3 整体浇筑陶瓷杯生产工艺

整体浇筑陶瓷杯生产工艺如图4所示。

图4 整体浇筑陶瓷杯生产工艺简图

图3 SAVOIE预制块生产工艺简图

2.4 生产工艺控制

2.4.1 原料混练及成型要求

(1)微孔刚玉砖

棕刚玉颗粒在使用前要去除铁和杂质及做抗爆裂试验,除铁和杂质为防止在高温烧成时形成斑点及熔洞,影响外观质量;做抗爆裂试验防止在高温烧成时棕刚玉颗粒爆裂形成熔洞及层裂。为了提高砖体的抗侵蚀性和抗氧化性,降低气孔率和孔径,提高砖体的微孔率,一般会加入更易氧化的Si粉和非氧化物SiC粉。其作用是在高温下形成新物相,体积膨胀,堵塞气孔,使砖体致密,从而减少了外界的氧化性气氛进入砖体而产生氧化破坏;砖体的孔径越小其孔的表面张力越大,砖体就越不容易被炉气、炉渣、铁水等渗透侵入造成破坏[4]。

目前在微孔刚玉砖生产中多采用酚醛树脂作结合剂,当加热至高温时(大于700℃)酚醛树脂开始分解进行碳化反应,最终形成C-C网络结构,而成为永久性结合相,并具有极高的结合强度[5]。配料中树脂加入量根据成型方法、坯料粒度及原料致密性来确定,通常加入量不超过5%(w)。坯料宜在加热条件下混练,混练时间是主要控制参数,混练时若粒度分布不均,则造成制品密度不均,焙烧时膨胀收缩不均易形成裂纹;粘结剂分布不均则会造成局部粘结不牢,局部形成孔洞或裂纹[6]。混后的坯料应根据其体积来决定成型压力机的吨位及打压次数,一般成型压力应不低于100 MPa,打压次数不低于10次。

(2)塑性相复合刚玉砖及刚玉莫来石砖

塑性相复合刚玉砖是含有一定塑性相的、以刚玉和非氧化物为主要成分的复合耐火制品。主要原料为棕刚玉颗粒,通常加入量不低于60%,在使用前也要进行除铁和杂质及做抗爆裂试验。电熔莫来石以细粉的方式加入,更有利于形成莫来石相,促进莫来石晶体的生长,使制品莫来石化,以提高抗高温蠕变性能。SiC化学性能稳定,硬度大、耐磨性好、高温时体积膨胀填塞气孔,可以大大提高砖体的抗渣性及抗铁水熔蚀指数。Si3N4是一种超硬的陶瓷结构材料,具有润滑性,适量加入可以大大提高脱模质量及成品率;同时与SiC结合生成Si3N4-SiC结构陶瓷材料,结构致密、质地均匀,耐侵蚀、抗冲击性强[7]。Si粉、SiO2微分、α-Al2O3粉、黏土粉以及纸浆废液等按比例加入水磨机中,经混合均匀后加水混,磨制成均匀泥浆结合剂,然后再将制得的均匀泥浆结合剂加入待混碾基料的颗粒料中,使泥浆完全包裹在颗粒料表面,混碾完成后的坯料不需困料可直接运至压力机成型。结合剂采用这种方式加入可大大提高混料均匀度,有利于成型时降低砖坯气孔率,提高砖坯强度,提高成品率。成型时根据砖坯体积来决定成型压力机的吨位及打压次数,一般压力机吨位应不低于630 t,打压次数不低于12次。

(3)SAVOIE预制块

SAVOIE预制块是从法国引进的陶瓷杯技术,为大型预制块结构。以棕刚玉颗粒为骨料,加入刚玉粉、莫来石粉等为主要原料,以SiC粉、Si粉、Si3N4粉及铝酸盐水泥等作结合剂。混合均匀后加水搅拌,制成浇注料,再注入模具浇注成型,制成超低水泥浇注料预制块。混碾时间、加水量及振动质量是控制要点,混碾不均易造成局部结团;加水量过少泥浆不能完全包裹骨料颗粒,造成预制块内部疏松、分层等;加水量过多,造成气孔率过大,影响强度;振捣不均匀,易造成局部疏松、孔洞或夹杂等缺陷,影响产品质量。

(4)整体浇筑陶瓷杯

整体浇筑陶瓷杯是以美国美固美特为首推出的一项重造陶瓷杯的新技术。首先对旧炉缸清理并对清理后的表面用氧气吹扫,去除浮尘;再用高导热材料对炭砖损坏区域进行修补;支模后,采用陶瓷浇注料进行整体浇筑,养护后拆模,按照特定升温曲线进行烘炉。整体浇筑的陶瓷杯其特点在于紧贴炭砖直接进行支模浇筑,浇筑的陶瓷杯与炭砖无缝结合,使炉缸结构更加紧密;消除了传统陶瓷杯砌筑时的砖缝及陶瓷杯与炭砖间的填充层,避免了砖缝导致的薄弱环节,减少了热阻层,使浇筑后的炉缸整体传热率得到保证,达到传热平衡,保护炉衬安全,避免隐患的发生。

(5)干燥及焙烧制度

微孔刚玉砖的生产过程与炭砖大致相似,必须防止砖坯在高温下氧化,所以制品的焙烧必须在还原气氛下进行。成型后的砖坯养护24 h后,可进入干燥窑干燥,干燥完成后一般在倒焰窑或梭式窑中烧成。微孔刚玉砖的焙烧是通过间接加热进行,焙烧时通常用<4 mm的焦炭颗粒作填料填充于微孔刚玉砖的四周,以形成还原性气氛。由于传热条件差,所以焙烧时间较长。微孔刚玉砖的焙烧过程大致可分为预热及挥发物排除阶段、高温阶段和冷却阶段。微孔刚玉砖的焙烧必须严格控制升温和降温速率,以减少制品裂纹的出现,提高成品率。普通微孔刚玉砖焙烧制度见表4。

表4 普通微孔刚玉砖焙烧制度[8]

塑性相复合刚玉砖及刚玉莫来石砖干燥完成后直接装入隧道窑中,在氧化气氛下烧成。由于刚玉的固有特性,抗热震性较差,因此升温及降温速率不应过快。为了提高产品的高温性能,最低烧成温度不应低于1 480℃,保温时间不得低于10 h。

SAVOIE预制块由于其体积较大,干燥必须充分,干燥温度及时间是控制要点。产品的干燥及焙烧必须按照相应的升温曲线进行。升温过快易造成脱水过快,形成裂纹。通常养护72 h后脱模送入150℃红外干燥窑进行脱水干燥;干燥完成后升温至600℃保温12 h进行低温烧成,出窑后的预制块根据设计要求进行加工打磨,再组装预砌。

2.5 成型后砖坯质量初步控制

成型后的砖坯分批次随机取样进行体积密度、显气孔率、水分、尺寸及外观等检验。初步尺寸检验包括但不限于长、宽、高、扭曲、相对边差等,初步外观检验包括但不限于缺棱掉角、疏松、裂纹、孔洞、夹杂及层裂等。对于超标砖,数量少时要及时挑出,以免混入合格砖坯进入干燥窑,造成能源浪费;数量多时要及时查找原因,以免造成更大的人力、物力浪费及损失,做到及早发现及早处理。

3 产品质量检验及预组装验收

3.1 出窑产品质量控制

对出窑产品分类分批取样进行理化指标检验,检验合格后方可进入下一步加工工序。陶瓷杯制品的抽样检验及尺寸、外观合格判定规则严格按照GB/T 10325-2012执行。陶瓷杯砖的抽样批次应按照合同签订的技术协议要求执行,技术协议中没有明确规定的则按照国家标准执行,塑性相复合刚玉砖参照YB/T 4129-2005执行,微孔刚玉砖参照YB/T 4134-2005执行。所有产品必须在具有国家级资质的专业检测机构进行理化检测。需要注意的是对产品取样检测时,不应只在出窑的产品中抽取,还应在加工预砌时,在预砌平台上随机抽取试样,也可在加工砖时,在切除部分随机抽取,以督使生产部门在加工预砌时认真仔细,避免把不同材质的陶瓷杯砖混入。

3.2 加工后产品质量检验控制

加工后产品质量检验控制主要包括尺寸偏差控制、外观质量控制和断面质量检查控制等。现场检验时应按照合同签订的技术协议要求执行,技术协议中没有明确规定的则按照国家标准执行。塑性相复合刚玉砖参照YB/T 4129-2005执行,微孔刚玉砖参照YB/T 4134-2005执行。加工后产品尺寸和外观等质量判断的详细检验方法可参照GB/T 10325-2012执行。

3.3 对预组装陶瓷杯进行验收

对预组装陶瓷杯进行验收的主要内容有标高控制、直径控制、表面平整度、垂直缝、放射缝、环缝、重缝和错台等。验收合格的预组装陶瓷杯应用颜色鲜明的防水颜料进行逐块编号,作出明确标记。对于预组装陶瓷杯的验收应按照合同签订的技术协议要求执行,技术协议中没有明确规定的则按照国家标准执行。具体的陶瓷杯预组装及检验方法可参考YB/T 4134-2005执行。

4 结论

(1)通过对高炉陶瓷杯制作工艺的解析,使大家对高炉陶瓷杯的主要原料和性能、成型方法和要求、干燥和烧成工艺以及检选和验收的质量控制要点有了一个全方位的了解和认识,对从事该工作的人员起到了参考作用。

(2)通过后期跟踪走访发现,采用该监制程序及方法生产的高炉陶瓷杯在施工时砌筑方便、快捷,砌筑后质量优良;在高炉使用中效果良好,高炉炉况顺行、高产、长寿,取得了良好的经济效益和社会效益。

(3)本着节能、长寿、高效利用的原则和从实际使用情况出发,本监制程序和方法科学、合理、严谨,对设计、研发及使用人员等在实际工作中具有一定的指导意义,值得相关行业借鉴并推广。