燃烧器故障对炉膛换热影响的数值模拟

孙燕锋,陈立佳

(北京航天石化技术装备工程有限公司,北京 100176)

燃烧器是加热炉系统中的核心设备,在大型方箱加热炉中,一般会设置多台燃烧器[1],以保证输出热负荷。在加热炉运行过程中,燃烧器发生故障时通过联锁保护控制程序来保障系统的安全性。一般情况下,一到两台燃烧器发生故障时,系统可以通过相应增加其余正常运行燃烧器的负荷,保证加热炉系统继续正常运行。

在没有现场实验数据的情况下,采用数值实验方法,能够大致了解大型方箱炉炉膛内的燃烧换热状况。在对方箱炉进行设计的过程中,采用Fluent软件模拟炉膛内的燃烧过程,能够定性地指导工程设计及系统运行。

本文以某大型方箱炉为研究对象,对燃烧器正常运行工况、两台燃烧器故障工况及故障发生系统联锁调节后工况的炉膛燃烧过程分别进行了数值模拟研究,探讨了不同工况下方箱炉炉膛的换热特性,为大型方箱炉的优化设计及运行提供一定的参考依据。

1 几何模型及网格划分

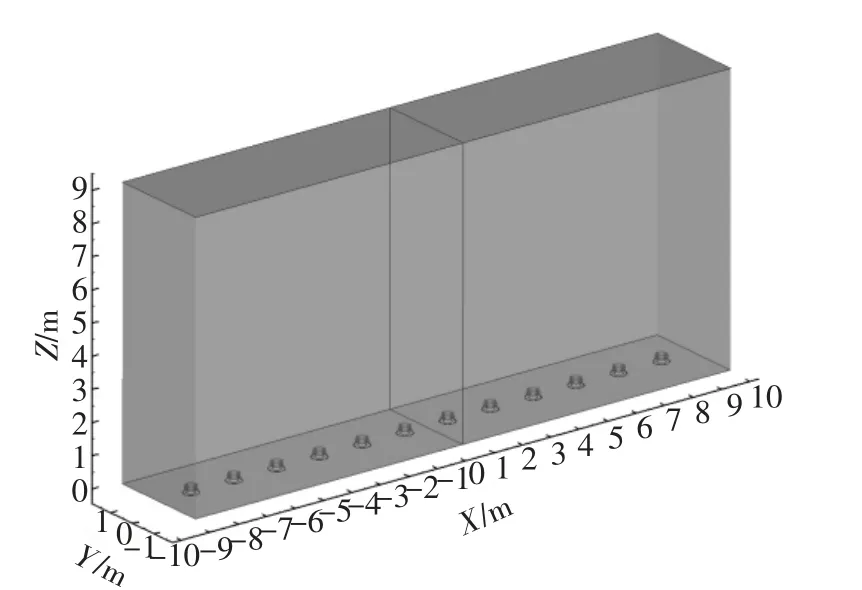

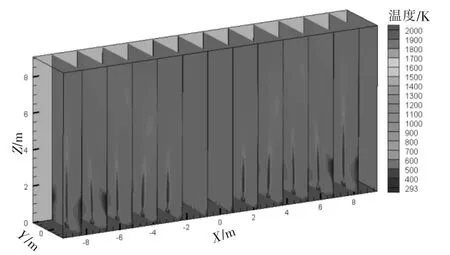

本文研究对象为一立式方箱型卧管加热炉,建立的几何模型如图1所示。炉膛的炉底安装12台火焰向上的燃气燃烧器,燃料为天然气,相邻燃烧器间距为1.5 m。

图1 几何模型示意图

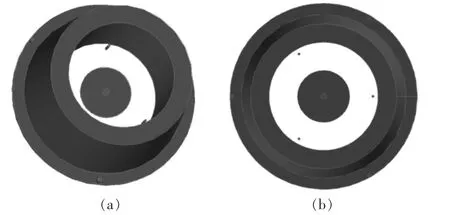

由于炉膛呈几何对称结构,采用数值模拟方法计算炉膛的燃烧流场时,只需对炉膛的一半建立计算模型即可。炉膛长度为18.768 m,宽度为3.357 m,高度为9.090 5 m,这里取其长度方向上的一半建立数值计算模型。数值计算时对6台燃烧器建模,每台燃烧器布置有7支燃料气喷口,中心一支,耐火砖内侧三支,耐火砖外侧三支,中心喷口前布置一圆盘形稳焰器。耐火砖和稳焰器具有组织流场和稳焰的作用,是燃烧器中影响炉膛燃烧特性的关键结构。助燃空气分别从耐火砖的内外两侧进入炉膛,并分别与耐火砖内外两侧的燃料气混合。燃烧器的结构形式如图2所示。在炉膛内,燃料气与空气混合燃烧产生的高温烟气向上流动,沿途向炉膛受热面放热,之后从炉膛顶部流出。

图2 燃烧器模型示意图

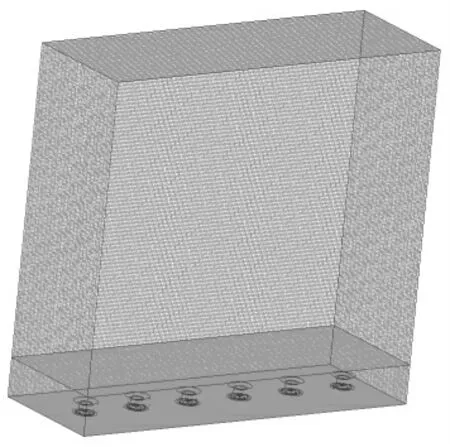

本文采用Gambit软件对几何模型进行网格划分。为了达到计算精度,在结构复杂和温度、速度梯度变化大的燃烧器及其附近炉膛区域采用四面体网格,且网格必须足够细密。上部炉膛区域则采用六面体/楔形网格。划分网格模型后的网格数量为3 366 554,网格模型如图3所示。

图3 网格模型示意图

2 数学模型

方箱炉炉膛内的气体流动为复杂的三维湍流流动,而且燃烧过程中存在组分混合和相互作用。所以,描述方箱炉炉内流体流动的控制方程除了连续方程、动量方程、能量方程这三个基本方程之外,还有湍流控制方程和组分质量守恒方程。

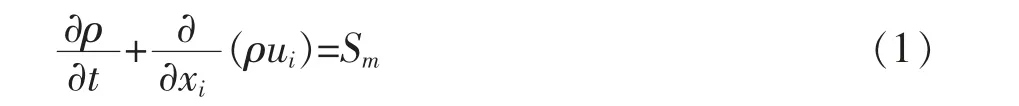

质量守恒方程为:

式中:ρ—流体密度,kg/m3

t—时间,s

ui—速度矢量沿方向的分量,m/s

Sm—附加到连续相的离散相质量源项,kg/(m3·s)

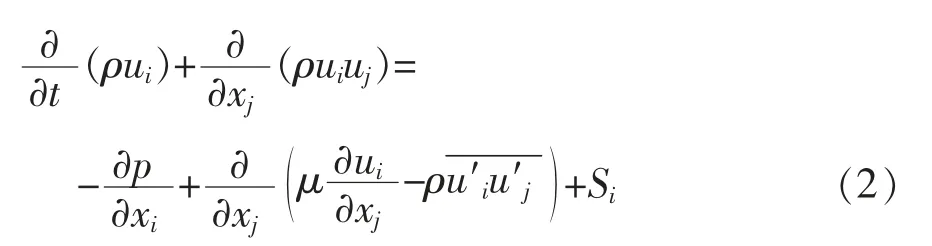

动量守恒方程为:

式中,Si为动量方程的广义源项,kg/(m2·s2)。

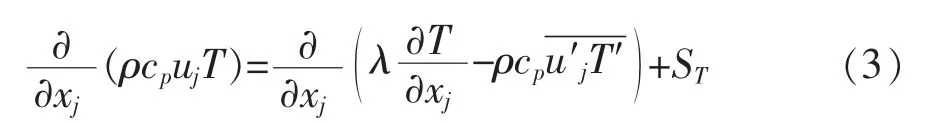

能量守恒方程为:

式中:cp—比热容,J/(kg·K)

T—温度,K

λ—导热系数,W/(m·K)

ST—流体的内热源及由于粘性作用流体的机械能转变为热能的部分,W/m3

几乎所有实际流动都是湍流[2],所以系统还要遵守附加的湍流输运方程。在众多基于RANS的湍流模型[3]中,带旋流修正的Realizable k-ε模型在定义湍流黏度时考虑了平均旋度的影响,这种额外的旋转影响已经在单一旋转参考系中得到证实。

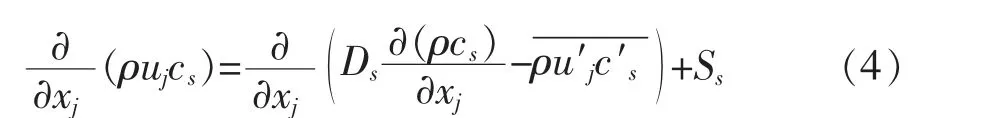

对方箱炉炉膛燃烧过程进行稳态数值计算时,选用非预混燃烧模型模拟燃料气与空气的混合燃烧[4],并采用化学平衡方法来处理反应系统。组分方程为:

式中:cs—组分S的体积浓度,m3/m3

ρcs—组分的质量浓度,kg/m3

Ds—组分S的扩散系数,m2/s

Ss—系统内部单位时间内单位体积通过化学反应产生的组分S的质量,kg/(m3·s)

选用P-1辐射模型模拟炉膛辐射换热过程,该模型通过下式来求解辐射热流量qr:

式中:G—入射辐射,W/m2

α—吸收系数,常数

σs—扩散系数,常数

C—线性各向异性阶段函数系数,常数

在Fluent中进行数值计算时,采用Pressure Based隐式(Implicit)稳态求解器,采用Simple算法进行数值迭代计算,控制方程的离散采用一阶迎风格式。

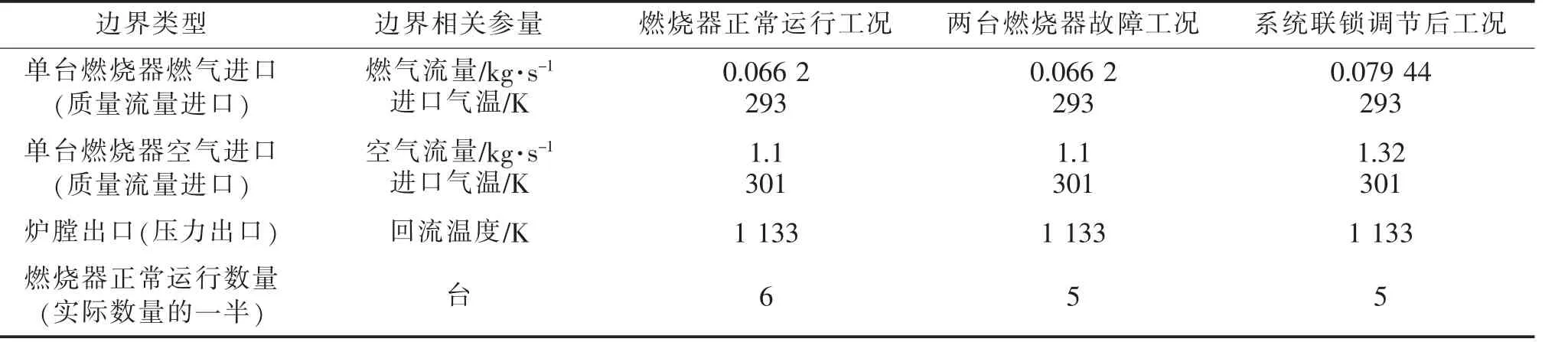

3 边界条件

为了简化模拟,将实际过程按稳态处理。各工况的主要边界条件见表1,炉膛工作压力默认为常压。

表1 边界条件

4 计算结果及分析

4.1 速度场分析

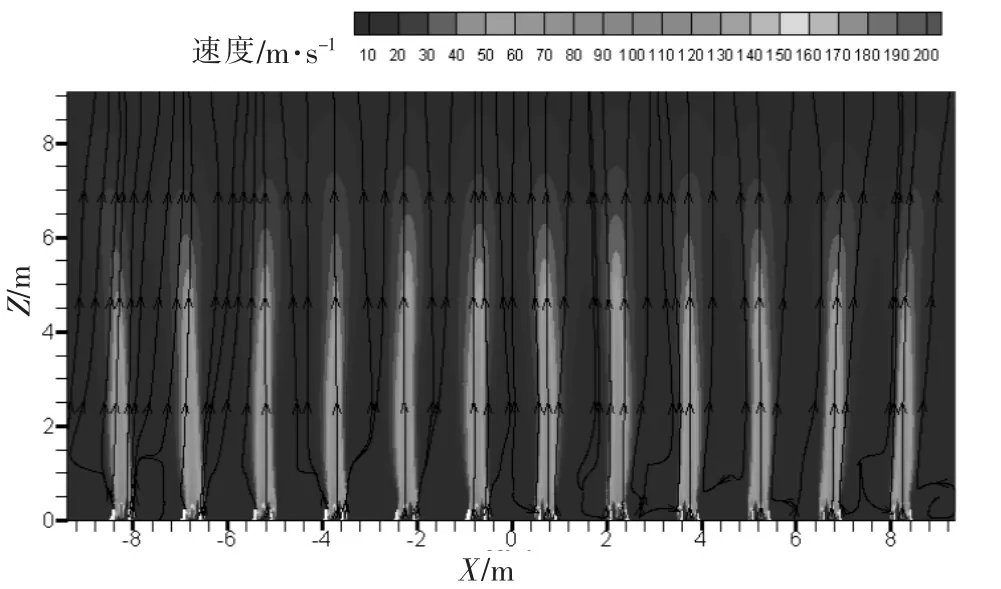

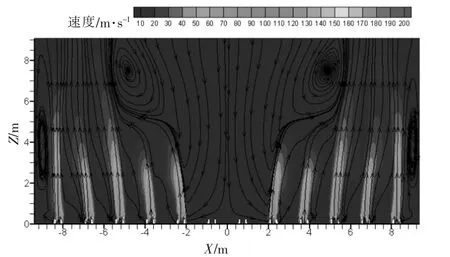

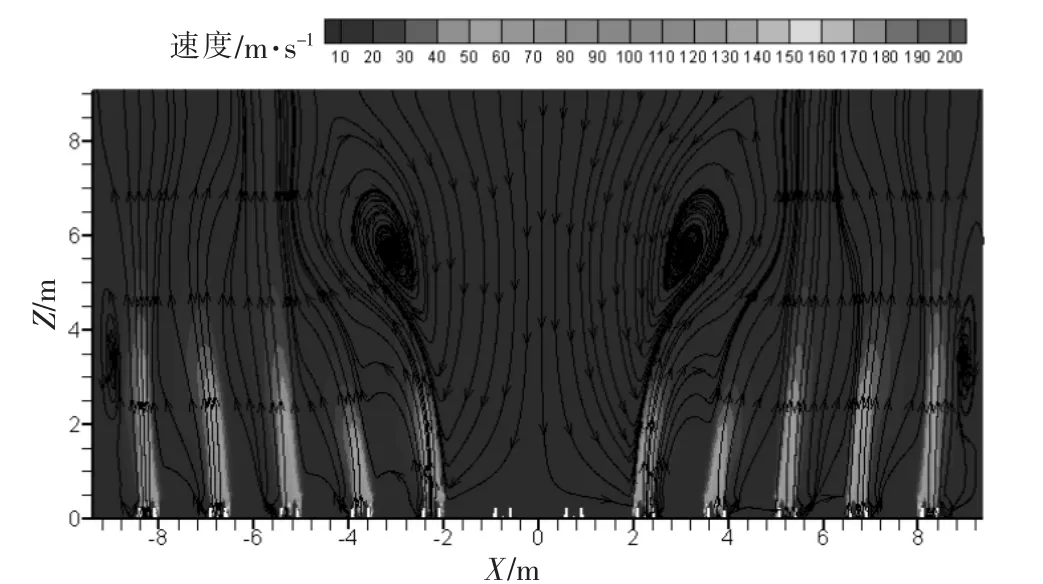

图4~图6为不同工况下炉膛中心截面上速度分布情况。燃烧器正常运行时,烟气自下而上流动,气流在炉膛高度方向上充分发展。通过对燃烧器结构的特殊设计,避免了气流的径向扩散,从而不影响相邻燃烧器的气流发展。两台燃烧器故障时,两侧的高温烟气回流至故障燃烧器所处炉膛区域,形成回流区。系统联锁调节后,回流区域扩大。回流区的形成,使炉膛温度分布更加均匀,对燃烧器故障发生后的炉膛换热是有利的。

图4燃烧器正常运行时炉膛中心截面上速度分布图

图6 系统联锁调节后炉膛中心截面上速度分布图

4.2 温度场分析

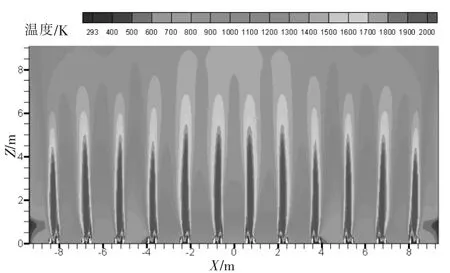

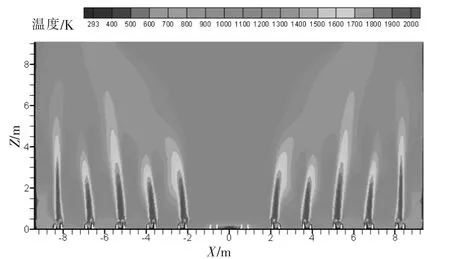

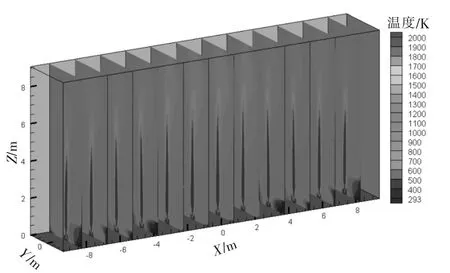

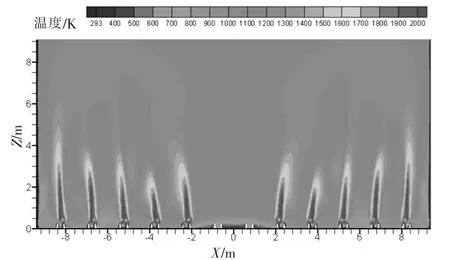

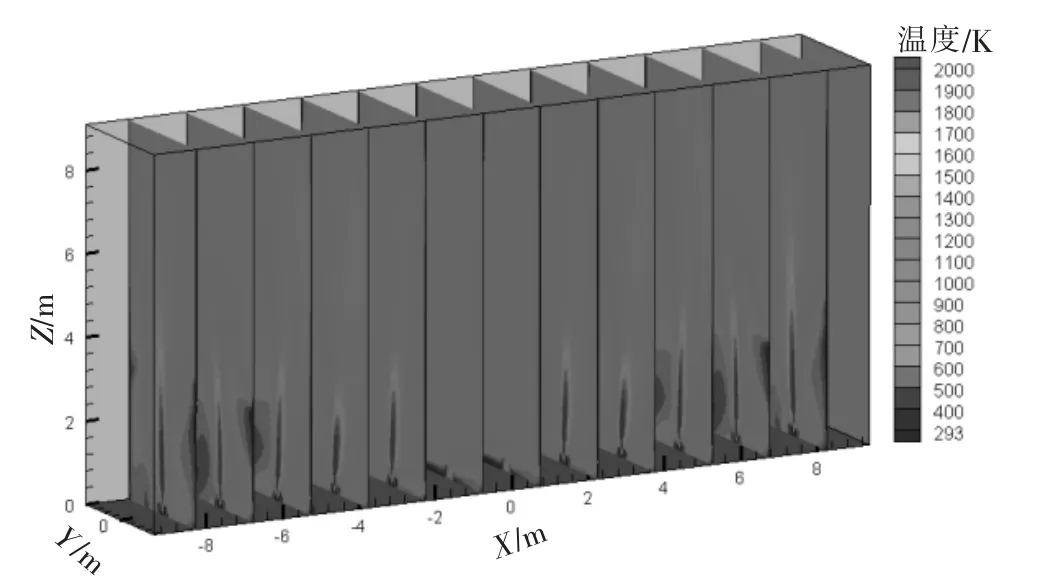

图7 ~图9为炉膛中心截面上的温度分布情况,图10~图12为沿炉膛长度方向各燃烧器中心截面上的温度分布情况。

图5 两台燃烧器故障时炉膛中心截面上速度分布图

图7 燃烧器正常运行时炉膛中心截面上温度分布图

图9 系统联锁调节后炉膛中心截面上温度分布图

图10 燃烧器正常运行时沿炉膛长度方向各燃烧器中心截面上温度分布图

从图中可以看出,燃烧器正常运行时,火焰刚直,炉膛火焰充满度较高;燃烧器故障后,燃烧器的火焰中心更靠近炉膛底部,火焰长度变短,炉膛火焰充满度较低;系统联锁调节后,炉膛火焰充满度有所改善。总之,燃烧器故障后,炉膛温度分布均匀性变差,燃烧与换热状况变差。但是,系统联锁调节后情况有所改善。

图8 两台燃烧器故障时炉膛中心截面上温度分布图

图11 两台燃烧器故障时沿炉膛长度方向各燃烧器中心截面上温度分布图

图12系统联锁调节后沿炉膛长度方向各燃烧器中心截面上温度分布图

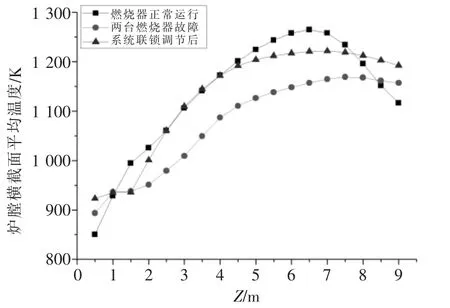

图13 为不同工况下沿炉膛高度方向各炉膛横截面上的平均温度分布情况。燃烧器正常运行时,温度峰值处于z=6.5 m高度,炉膛平均温度为1 143 K。两台燃烧器故障后,炉膛温度整体降低,炉膛平均温度为1 062 K。系统联锁调节后,其余能够正常运行的燃烧器负荷均有所提高,使燃烧器总负荷达到之前水平,此时炉膛温度整体提高,炉膛平均温度为1 120 K。根据温度分布可以看出,两台燃烧器故障后,炉膛辐射换热强度大大降低,系统联锁调节后,炉膛辐射换热强度能基本恢复到故障发生前的水平。

5 结论

(1)燃烧器正常运行时,气流在炉膛高度方向上充分发展,炉膛火焰充满度较高,炉膛温度分布均匀。

(2)两台燃烧器故障时,两侧的高温烟气回流至故障燃烧器所处炉膛区域,形成回流区。炉膛平均温度降低,炉膛火焰充满度较低,炉膛温度分布均匀性变差,燃烧与换热状况变差。

(3)系统联锁调节后,其余能够正常运行的燃烧器负荷均有所提高,使燃烧器总负荷达到故障前水平。此时,回流区域扩大,炉膛平均温度回升,炉膛火焰充满度有所改善,炉膛辐射换热强度能基本恢复到故障发生前的水平。

图13 不同工况下沿炉膛高度方向各炉膛横截面上平均温度分布图

(4)一台或两台燃烧器故障时,可以通过系统联锁调节功能将炉膛换热情况调整至合适状态。但是,如果发生三台及以上燃烧器故障的情况,建议系统联锁停炉。