新型扒谷机液压系统改进设计

李兵良,刘素山*

(1.石家庄煤矿机械有限责任公司,石家庄 050000;2.河北苹乐面粉机械有限责任公司,河北 正定 050800)

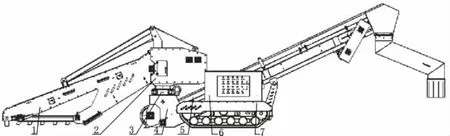

扒谷机主要用于粮食出仓及倒运[1],新型扒谷机扒粮装置由刮板进料机构和绞龙进料机构组成,可实现绞龙前部进料和刮板侧部进料同时扒粮,该扒粮装置由电动液压动力单元驱动升降液压缸实现升起和降落[2]。

1 扒谷机原液压系统及不足

扒谷机结构如图1所示,其液压举升系统主要用于绞龙进料输送部分的升降,其改进前液压原理如图2所示:

图1 新型扒谷机

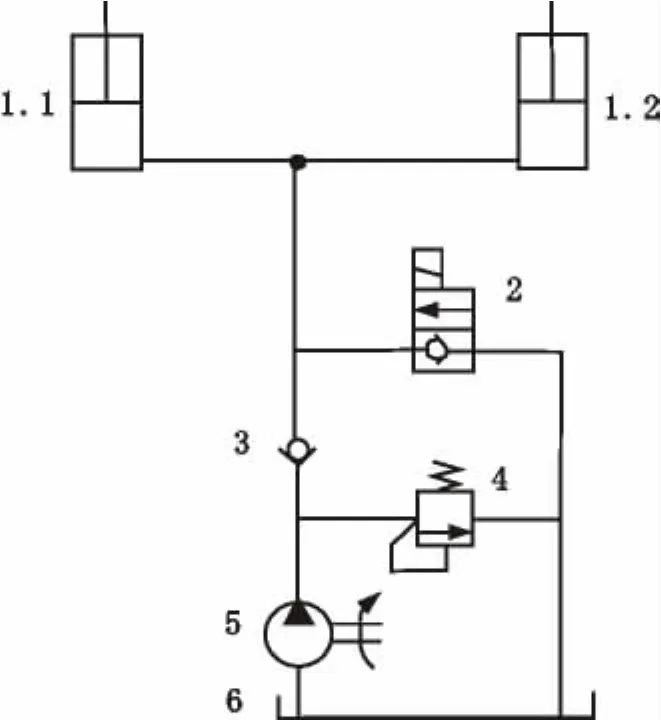

图2 改进前举升液压系统

液压系统工作原理:液压泵启动,液压油通过单向阀3后进入举升缸无杆腔,活塞杆伸出,绞龙和刮板进料机构被举升,举升到指定高度后,关闭液压泵,液压缸在单向阀3和泄荷阀2作用下保持在举升位置,扒谷机进行转移。扒谷机移动到指定位置后,泄荷阀2得电,举升无杆腔中液压油排出,绞龙和刮板进料下落,通过扒谷机行走机构进行推进,开始扒粮操作。

在扒谷机作业过程中发现,当绞龙和刮板进料机构位于中间位置时,左、右两个升降缸伸出长度基本一致,当绞龙和刮板机构位于机体左侧取粮时,左边液压缸伸出比右端升降缸少30 mm,造成左侧取料机构低,右侧取料机构高,最终导致右侧取料机构取粮不干净,需要人工辅助,大大降低了工作效率。同样在右侧扒粮存在相反问题。

2 液压系统缺陷分析及改进

从设备工作工况分析可见:当绞龙和刮板取料机构位于中间时,左举升缸和右举升缸负载基本相当,左右举升缸活塞杆伸出一致,绞龙底板左右端均可与地面贴合,扒粮干净。当绞龙和刮板取料机构位于左侧时,左侧油缸负载大于右侧油缸负载,由于左右油缸油路相连通,形成局部闭环回路[3],左侧油缸在负载作用下活塞杆局部下落,而右侧举升油缸过度伸出,最终造成绞龙底板倾斜扒粮不净。

从以上分析可知,只要切断左举升缸和右举升缸间形成的闭环回路,消除偏载影响就可排除故障,可以考虑在左举升缸和右举升缸前的油路中各增加一个液控单向阀。

根据原液压系统工作原理,仍采用结构紧凑的独立液压动力单元,改进后的液压原理如图3,在液压系统中的左升降缸和右升降缸间各增加一个两位两通电磁换向阀,问题得到解决。

图3 改进后举升液压系统

改进后液压工作原理如下:液压泵启动,液压泵的压力油→单向阀3→换向阀7.1,(换向阀7.2)→左举升缸1.1无杆腔,(右举升缸1.2无杆腔)→腔绞龙和刮板进料机构进行举升,举升到指定高度后,关闭液压泵,液压缸在换向阀7.1(不得电)和换向阀7.2(不得电)作用下保持在举升位置,扒谷机进行转移。扒谷机移动到指定位置后,泄荷阀2、换向阀7.1和换向阀7.2同时得电,左右液压缸无杆腔液压油缸→换向阀7.1和换向阀7.2→泄荷阀2→绞龙和刮板进料机构下落,下落到位后,换向阀7.1和换向阀7.2及泄荷阀2同时失电,油缸位置被锁定,扒谷机行走机构进行推进,开始扒粮操作。无论绞龙和刮板进料机构处在左位或者右位工作时,由于换向阀7.1和换向阀7.2存在,两油缸间液压油无法形成闭环流动,都能锁止在同等位置,保证了绞龙底板左右两端始终水平并都能贴紧地面,顺利把粮食扒送干净。

3 结论

针对原液压系统不足及改进后效果良好得出在进行液压系统设计时,由双液压缸或者多液压缸共同驱动负载时,要避免由于负载不均匀时,导致液压油在各液压缸内产生闭环流动,引起液压缸伸出不同,最终影响设备工作性能。