某钢铁厂冷轧含酸废水深度处理技术研究及应用

季淑蕊

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

近年来,随着各种新技术的发展和应用,各大中型钢铁企业的冷轧废水基本实现了达标排放,但由于其水量大、成分复杂,废水回用及零排放技术仍未大量推广,即使少数项目对废水进行了回用,回用率也不理想[1]。因此,冷轧废水资源化循环利用将是未来冷轧废水处理发展的趋势。

目前,在膜分离法、蒸发法、电渗析法等处理含盐废水的方法中膜分离法是应用最为广泛的一种,其中以超滤—反渗透为核心的“双膜”工艺在含盐废水处理中的应用最为普遍[2]。

1 含酸废水处理技术

1.1 预处理工艺介绍

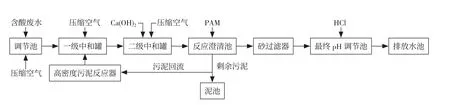

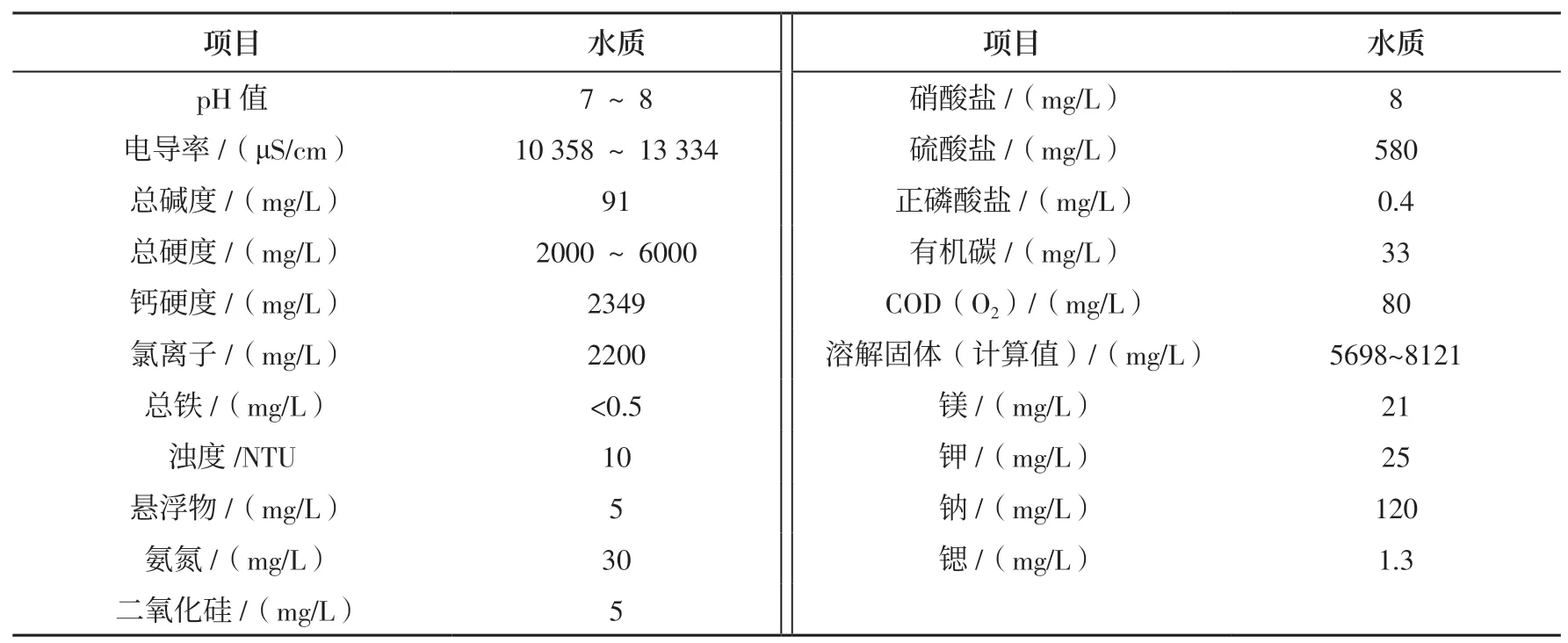

含酸废水进入调节池,在此进行水量调节,并用泵送至一、二级中和曝气池投加碱液进行中和、曝气,使二价铁充分氧化成易于沉淀的氢氧化铁,二级中和罐出水流入高效反应澄清池,投加助凝剂PAM,使絮体进一步增大,提高沉淀效果。经絮凝后的废水流入砂过滤器,去除悬浮物后再经pH 调节池流至排放水池待下步工序处理[3]。含酸废水预处理工艺流程见图1。

图1 含酸废水预处理工艺流程

此工艺可以有效去除悬浮物、有机物,达到澄清水质、调整pH 的目的,处理后的水质满足《钢铁工业水污染物排放标准》(GB 13456—2012)要求。含酸废水进水水质及排放标准见表1。

表1 含酸废水处理站进水水质及排放标准

1.2 含酸废水深度处理技术的应用

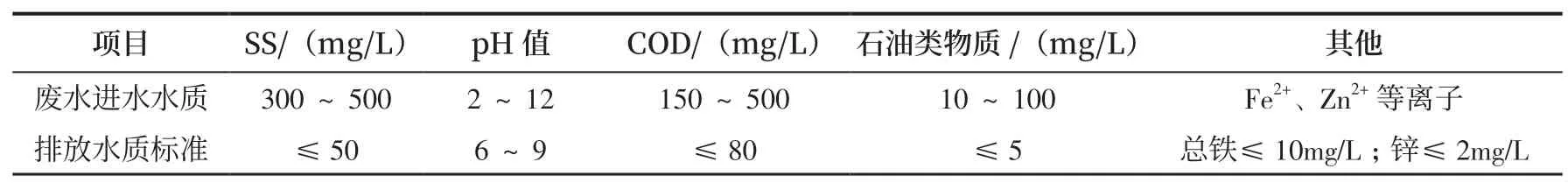

预处理后的冷轧含酸废水先经提升泵加入杀菌剂后再经过超滤前端的自清洗过滤器滤除大于100μm的胶体、悬浮物,然后经过超滤装置进一步脱除悬浮物、颗粒、细菌及部分胶体、大分子有机物等,使其产水SDI 达到反渗透进水指标,最后超滤产水进入超滤产水箱。超滤产水投加阻垢剂、还原剂后经高压泵加压进入反渗透装置脱盐,脱盐后的产水作为工业新水用于钢铁厂各工序,而反渗透浓水以及超滤反洗水用于炼铁冲渣及炼钢焖渣。含酸废水深度处理工艺流程见图2。

图2 含酸废水深度处理工艺流程

1.3 设备参数及运行效果

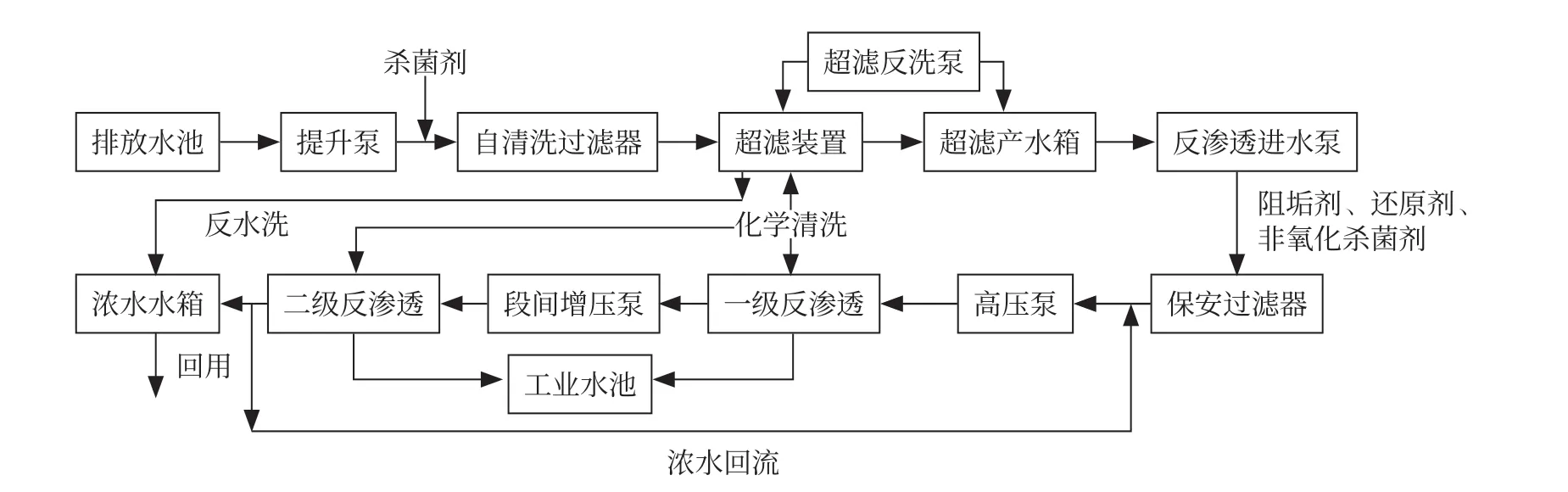

冷轧含酸废水经过前端预处理后的水质见表2。

表2 深度处理前水质

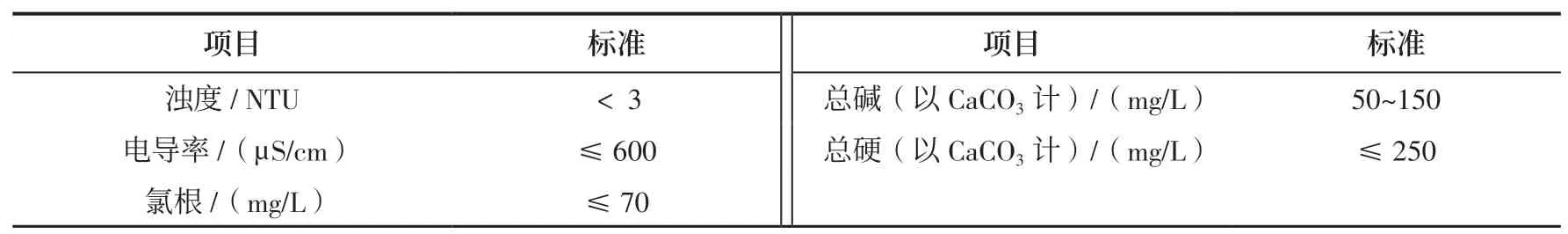

系统要求经过深度处理后的水质达到工业新水水质标准(见表3)。

表3 工业新水水质标准

1.3.1 超滤装置运行情况

该系统采用的超滤膜是一种外压式PVDF 中空纤维膜,膜孔径0.1μm,具有良好的化学和物理耐受性。当自清洗过滤器产水经过超滤系统时,原水中的胶体、有机物、细小颗粒被超滤系统进一步截留,使超滤产水达到设计要求,满足反渗透进水条件。

该装置采用死端过滤运行模式,净产水量≥150m3/h,单支膜面积80m2,膜通量≤45LMH,单套膜元件44 支,产水SDI ≤3。

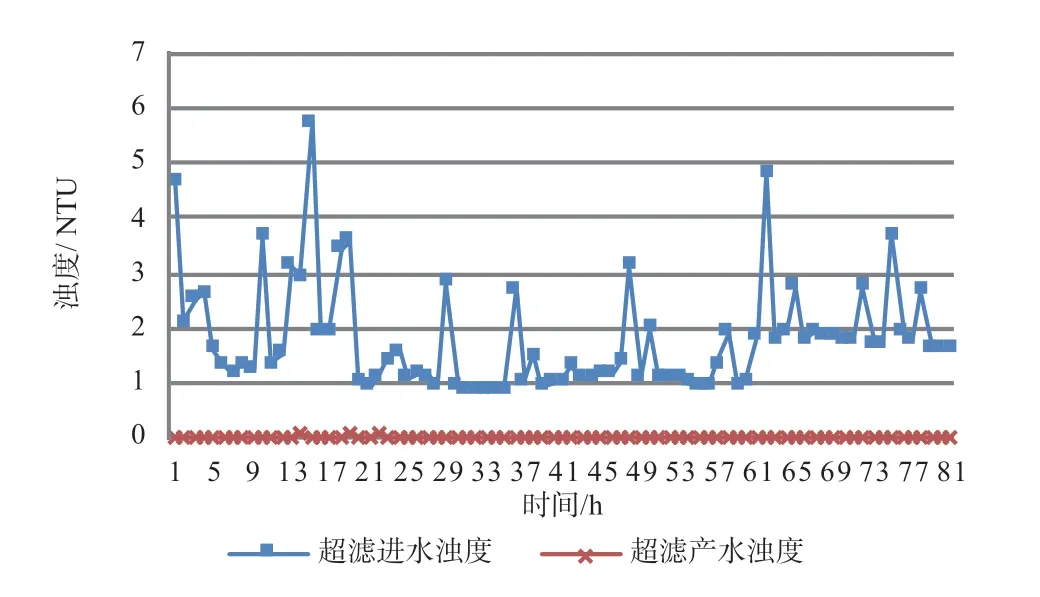

该系统投入运行后开始对水质进行检验,超滤产水浊度为0.04NTU,低于设计值的0.2NTU(见图3)。

图3 超滤前后水质浊度

1.3.2 反渗透装置运行情况

反渗透系统利用反向自然渗透原理,主要去除水中溶解盐类,同时去除一些大分子和预处理未去除的小颗粒等,其功能是对经过预处理的超滤产水进行脱盐。

用于含酸废水深度处理的反渗透系统回收率设计为75%,该系统采用1 组产水量为112.5m3/h 的反渗透处理膜组,每套26 支压力容器,排列比为22:11,所有压力容器安装在一个机架上。每个压力容器内装有6 支卷式复合反渗透膜,共计198 支膜。

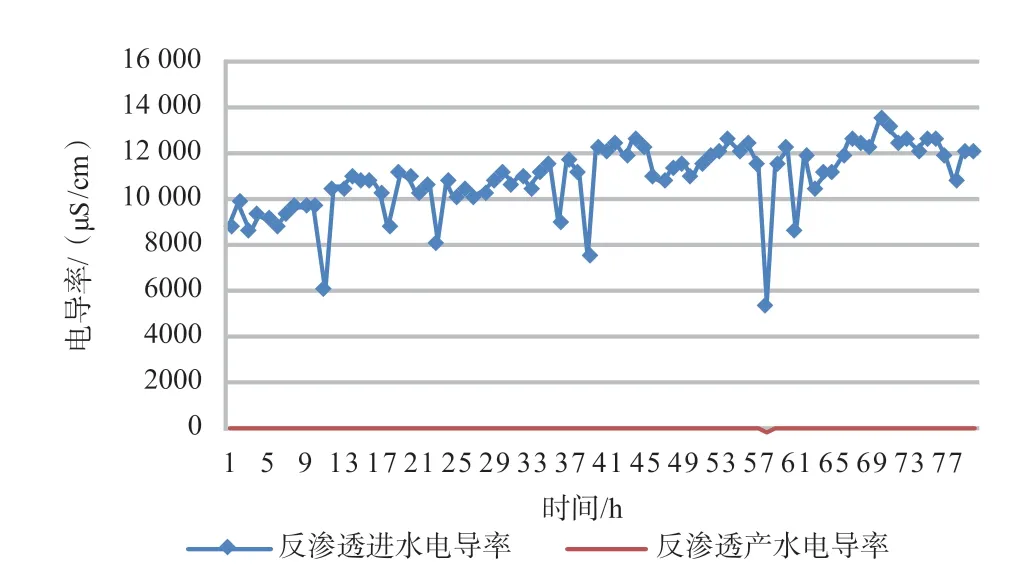

反渗透平均进水电导率为10 861μS/cm,产水电导率为66μS/cm,系统脱盐率达99.4%(见图4)。

图4 反渗透进水电导率与产水电导率

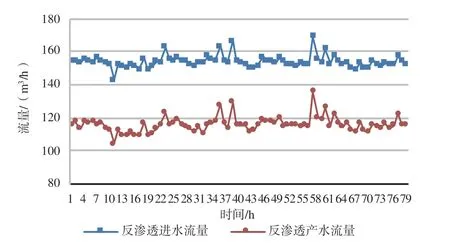

反渗透进水平均流量达到设计值150m3/h,回收率保持75%稳定运行(见图5)。

图5 反渗透进水流量与产水流量

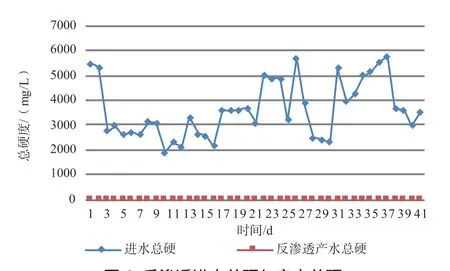

系统进水总硬度在2123~5762mg/L 之间,但产水总硬度接近0(见图6),可见该系对统钙、镁离子的去除效果明显。

图6 反渗透进水总硬与产水总硬

从以上水质分析可以看出,无论含酸废水进水如何波动,深度处理后的水质都相对稳定,反渗透系统对盐分有明显的去除效果,出水各项指标均优于《循环冷却水用再生水水质标准》(HG/T 3923—2007)。此外,该系统回收率稳定,脱盐率达98%以上。

2 结语

通过“双膜”法处理含酸废水技术,实现了钢铁厂含酸废水的有效回收和利用,且出水水质稳定,可为其他钢铁厂冷轧废水处理提供技术借鉴。探索浓水的减量化以及零排放技术以实现废水的更高效利用是未来的研究方向。