浅谈锅炉安装压力试验及漏风试验工艺

董艳红

(甘肃省安装建设集团有限公司,甘肃 兰州 730000)

1 水压试验工艺标准

1.1 水压试验的目的

为检查锅炉受压元件的严密性和耐压强度,即检验焊缝或胀口处是否有漏水(判断焊缝和胀口是否合格);元件是否有残余变形(判断是否用错材料和壁厚)。

注意:安全阀应单独进行试验。

1.2 水压试验前准备工作

(1)锅炉的汽、水压力系统及附属装置安装完毕。

(2)检查锅炉技术资料,尤其是安装、修理,改造后检验记录和报告是否齐全。

(3)对锅筒、集箱等受压部(元)件应进行内部清理和表面检查。

(4)检查水冷壁对流管束及其他管子应畅通。

(5)对不参加水压试验的连通部件(如锅炉范围以外的管路、安全阀等)应采取可靠的隔断措施。

(6)锅炉应设至少2 只压力表,额定工作压力大于或等于2.5MPa 的锅炉,压力表的精度等级应不低于1.6 级。额定工作压力小于2.5MPa 的锅炉,压力表的精度等级不应低于2.5 级。压力表经过校验合格,其表盘量程为试验压力的1.5~3 倍,宜选用2 倍。

(7)水压试验应最低处装设排水管道和最高处装设放空阀,参加试验的各个部件内都应上满水,不得残留气体。

(8)调试试压泵,使之确保压力按照规定的速率缓慢上升。

(9)水压试验时,检查单位和锅炉使用单位的管理人员应到场。

1.3 水压试验压力规定

(1)水压试验的试验压力,应符合表1、表2 的规定。

表1 锅炉本体水压试验的试验压力(MPa)

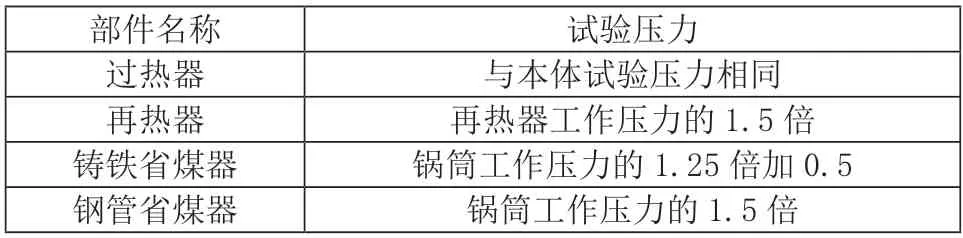

表2 锅炉部件的水压试验的试验压力(MPa)

(2)水压试验时,薄膜应力不得超过原材料在试验温度下屈服点的90%。

1.4 水压试验要求

(1)水压试验应在周围气温高于5℃时进行,低于5℃时必须有防冻措施。

(2)水压试验用的水应保持高于周围露点的温度以防锅炉表面结露;但也不宜温度过高,以防止引起汽化和过大的温差应力,一般为-20~70℃,对合金钢材料的受压部件,水温应高于所用钢种的脆性转变温度或按照锅炉制造厂规定的数据控制。

(3)水压试验的用水应防止对锅炉材料有腐蚀,对奥氏体材料的受压部件,水中的氯离子浓度不得超过25mg/L。

1.5 水压试验步骤

(1)缓慢升压至0.3~0.4MPa,暂停升压,检查是否有渗漏,有渗漏时应复紧人孔、手孔和法兰等连接螺栓。

(2)缓慢升压至工作压力,检查是否有泄漏或异常现象,检查正常后关闭就地水位计。

(3)继续升压至试验压力,升压速度应不超过每min0.2MPa,并注意防止超压。

(4)在试验压力下至少保持20min,保压期间压降不应超过0.05MPa。

(5)缓慢降压至工作压力。

(6)在工作压力下,检查所有参加水压试验的承压部件表面焊缝、胀口等处是否有渗漏、变形,以及管道、阀门、仪表等连接部位是否有渗漏。

(7)缓慢泄压。

(8)检查所有参加水压试验的承压部件是否有残余变形。

1.6 水压试验合格标准

(1)在变压元件金属壁和焊缝上没有水珠和水雾。

(2)当降至工作压力后胀口处不滴水珠。

(3)水压试验后,没有发现残余变形。

1.7 水压试验后工作

(1)应及时将锅炉内的水全部放尽,立式过热器试压水不能放尽时,在冰冻期应采取防冻措施。

(2)每次水压试验应有记录,水压试验合格后应办理签证手续。

(3)水压试验报告应存人锅炉技术档案。

(4)当水压试验不合格时,应返修,返修后应重做水压试验。

2 漏风试验工艺标准

2.1 漏风试验的目的

为了解锅炉烟风系统的阻力特性,检查烟风系统风门挡板动作情况,检查系统内压力、流量测点,必须进行锅炉冷态通风试验,以保证锅炉热态能够正常运行,同时,通过试验检查烟、风道、炉膛、分离器四周、尾部炉墙等处是否存在泄漏。

2.2 漏风试验前准备工作

(1)引风机、送风机经单机调试试运转应符合要求。(2)烟道、风道及其附属设备的连接处和炉膛等处的人孔、洞、门等,应封闭严密。

(3)再循环风机应与烟道接通,其进出口风门开关应灵活,开闭指示应正确。(4)喷嘴一、二次风门操作应灵活,开闭指示应正确。(5)锅炉本体的炉墙、灰渣井的密封应严密,炉膛风压表应调校并符合要求。

(6)空气预热器、冷风道、烟风道等内部应清理干净、无异物,其人孔、试验孔应封闭严密。

2.3 漏风试验步骤

(1)冷热风系统的漏风试验。①启动送风机,应使该系统维持30~40mm 水柱的正压,并应在送风入口撒入白粉或烟雾剂。②检查系统的各缝隙、接头等处,应无白粉或烟雾泄漏。

(2)炉膛及各尾部受热面烟道、除尘器至引风机入口漏风试验。①启动引风机,微开引风机调节挡板,应使系统维持30~40mm 水柱的负压,并应用蜡烛火焰、烟气靠近各接缝处进行检查。②接缝处的蜡烛火焰、烟气不应被吸偏摆。

(3)漏风试验发现的漏风缺陷,应在漏风处做好标记,并应作好记录;漏风缺陷应按下列方法处理:①焊缝处漏风时,用磨光机或扁铲除去缺陷后,应重新补焊。②法兰处漏风时,松开螺栓填塞耐火纤维毡后,应重新紧固。③炉门、孔处漏风时,应修磨平整,并应在密封槽内装好密封材料。④炉墙漏风时,应将漏风部分拆除后重新砌筑,并应按设计规定控制砖缝,应用耐火灰浆将砖缝填实,并用耐火纤维填料将膨胀缝填塞紧密。⑤钢结构处漏风时,应用耐火纤维毡等耐火密封料填塞严密。

3 结语

压力管道施工焊接控制是压力管道安装质量保证体系的重要环节,焊接质量的控制是预防产生不合格产品的方法,是十分复杂、涉及多方面的工作。因此,压力管道安装企业必须严格执行设计要求、国家标准、行业标准规范,在安装过程中把好质量关,才能确保压力管道安全运行。