铝电解电容器阳极箔白斑形成原因及影响分析

冒慧敏,王建中,姜董,何桂丽

(四川中雅科技有限公司,四川 雅安 625000)

阳极箔是铝电解电容器的核心功能材料,其性能好坏直接决定了铝电解电容器的使用寿命、温频特性、耐纹波特性等关键指标,经测算,阳极箔成本占据铝电容器制造成本的20%~40%,因此铝电解电容器厂商对阳极箔的外观及电性能异常的追溯提出了较高的要求,因此,如何界定异常的发生点、评估异常对后续产品的影响变得非常重要。阳极箔表面白斑是一种在生产过程中发生率比较高的异常,传统上针对这类异常的分析手段比较有限,难以找到其真正的原因,并进行规避。因此阳极箔制造企业,对存在白斑的产品往往根据经验直接报废处理或直接交付客户使用,这种做法要么增加了企业的生产成本,要么增加了下游铝电解电容器厂商的风险。本文通过对阳极箔白斑的表面和断面进行表征,对各类型白斑产生的位置原因进行了分析,并通过性能测试对白斑在电容器端应用的影响进行了评估。

1 实验部分

1.1 样品制备

将高纯电子铝箔在浓度为3.5mol/L 的硫酸和0.9mol/L的盐酸溶液中,施加3.5A/cm2的电流进行电化学扩面腐蚀15min 后,再浸入1.5mol/L 的硝酸中进行电化学扩面腐蚀12 min,纯水洗净,并将样品标注为S1、S2、S3、S4。

将S1、S2 样品放入由20g/L 硼酸和2.5g/L 壬二酸组成的电解液中,电化学阳极氧化至600V,纯水清洗后烘干,分别获得S1、S2 样品,其中S2 样品存在(100)晶面倾斜。

将S3 样品,放入由20g/L 硼酸和壬二酸组成的电解液中,电化学阳极氧化至600V,纯水清洗后烘干,在阳极氧化过程中逐步添加壬二酸,直至阳极箔表面出现闪火现象。

将样片S4 样品放入由20g/L 硼酸、2.5g/L 壬二酸组成的电解液中,电化学阳极氧化至600V,后不经清洗直接烘干。

1.2 样品的表征

表面及断面照片。采用日本电子7610FPlus 型扫描电镜观察样品的形貌,将样品用冷镶嵌树脂浇注后,在体积比为1:3 的高氯酸-乙醇溶液中电解抛光后进行观测。在样品的表面观测时,将样品直接用导电胶黏贴于载物台进行观测。

比容测试。按照SJ/T 11140-2012 规定的方法进行。

电化学性能测试。时间-电压曲线按照SJ/T 11140-2012 规定的方法进行。

电流-电流曲线的测试方法如下,将样品裁切为10cm×5cm 大小样品,浸入70g/L 硼酸溶液中,在85℃下,采用50mA 恒流升压至540V 后,施加540V 恒定电压10h。

2 结果与讨论

2.1 断面扫描电镜照片

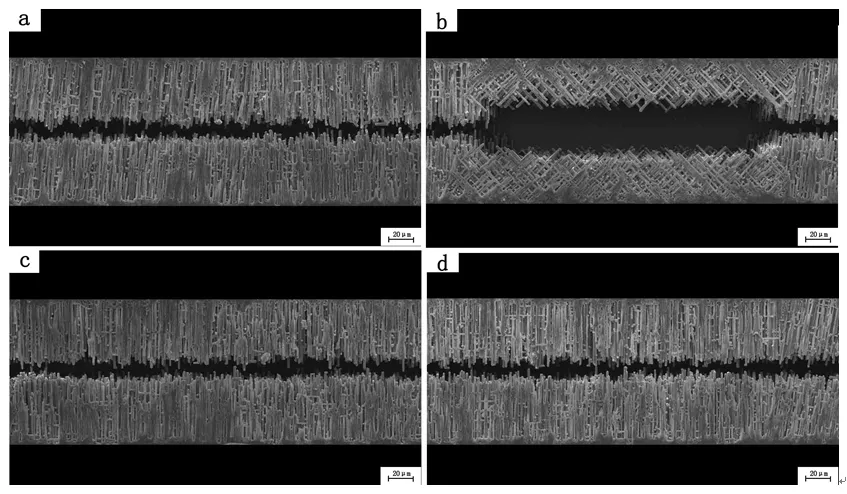

图1 为样品的断面照片,从图中可以看到,垂直于阳极箔表面有着规则分布的隧道孔,在电化学扩面腐蚀工艺中,蚀孔总是沿着阻力最小的(100)晶面向铝箔深处发育,因而其孔洞的生长方向与(100)晶面的方向是紧密相关的。

图1(b)为样品S2 的断面照片,可以看出在样品的白色斑处,隧道孔与阳极箔表面不垂直而是存在一定的倾角,且在该处样品的残留铝层相对较厚,可推测存在该类型白斑处的比容较低,而弯折强度较好。由于(100)晶面的取向主要与铝箔轧制过程的工艺参数控制有关,因此,这类白斑往往沿着阳极箔的长度方向呈现一定的线性。其产生的根本原因可以定位到铝箔轧制过程中的工艺缺陷,对阳极箔生产企业而言,可通过铝箔的进料检验进行控制。

图1(c)为样品S3 的断面照片,在图中未发现明显的异常,这表明阳极箔闪火斑对阳极箔形貌的影响仅仅局限于表面,对样品内部结构未有显著影响。

图1 样品断面扫描电镜照片

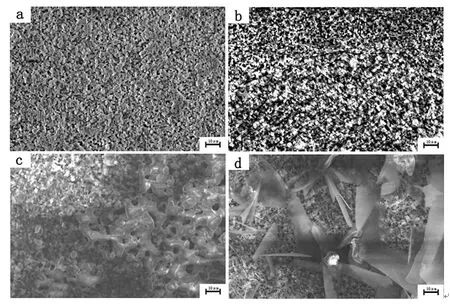

图2 为样品的表面扫描电镜图像。图2(b)为样品S2的表面电镜照片,从图中可以看出,在样品的白斑与正常位置存在显著的分界线,如图2(b)中红色箭头所示。为进一步验证样品S2 白斑处(100)晶面倾斜的现象,采用离子束对样品表面进行加工,形成一个小孔。

图2(c)为样品S3 的表面电镜照片,在样品表面出现有较为光滑的面,这与在S1 中观察到的是显著不同的,这种光滑的面即为阳极箔的闪火斑。电化学阳极氧化工艺中,当施加在电极两端的电压超过电解液的闪火电压时,阳极箔表面富集有大量O2-离子,并向箔表面放电,从而形成肉眼可见的闪火,并在阳极箔表面留下白色的闪火斑。这是因为在闪火发生时,在阳极箔表面产生局部高温,导致表面铝的融化,形成较为光滑的面。

图2 样品表面扫描电镜照片

图2(d)为样品S4 的表面电镜照片,从图中可以看出样品中覆盖有花瓣状颗粒,该颗粒状小点的尺寸为20~40 μm。采用牛津能谱仪IE250X-Max50 对白斑处元素做面扫描分析,可以看出,除铝和氧元素外还存在大量的碳元素,结合阳极氧化工艺采用的电解液,可认定白斑形成的原因是壬二酸电解液在电极箔表面的残留。

2.2 样品的性能表征

比容测试:表1 为样品的比容测试值,为真实反映样品比容水平,分别在将样品浸入测试液后1min 和10min 进行读数。从表1 中可以看出,样品S3 的比容最低,这是因为阳极箔表面局部溶解后导致阳极箔孔洞堵塞,有效面积减少引起比容下降。由于电子铝箔(100)晶面的倾斜导致了阳极箔残芯铝层偏厚,电化学扩面率降低,进而导致样品S 比容的衰减。样品S4 在10min 后的读数相对于1min 时的读数显著增大,这是因为随着在测试液中浸渍时间越长,其测试液逐步渗透到被壬二酸电解液堵塞的孔洞中,样品比容逐渐增大并稳定,但仍低于样品S1。

表1 样品比容测试

3 结语

通过对阳极箔的表面、断面形貌进行表征并结合能谱分析,对阳极箔表面白斑的形成原因进行了研究,结果表明,白斑形成的原因包括表面闪火斑、电子铝箔(100)晶面的倾斜、有机电解液残留等。各类型白斑在微观形貌上的差异,为生产定位白斑发生的工艺位置提供了指导。