空压机节能控制系统的数字与智能化应用研究

秦勇,王荣华,张振生

(1.浙江陆虎汽车有限公司,浙江 台州 317015;2.浙江聚能互联科技有限公司,浙江 嘉兴 314000)

压缩空气在整个制造业中被广泛应用,在可调节范围条件下满足操作气动工具和设备、仪表、喷涂等工艺要求。压缩空气的耗能主要体现为空压机的电耗,通常占工厂总电耗的20%~25%,少数以气动工具为主的工厂甚至达到50%,因此关于压缩空气的节能就显得尤为重要。而传统空压机站房的运行方式以人工管理为主,仅依赖精细化管理实施节能,有一定的模糊性,不能利用大数据和智能分析进行科学而精确的工况判断,存在着较大能源浪费。此外,传统管控下的技术环节也仅根据经验的判断对空压机设备配置、维护和优化运行等进行调整作业,节能量有限。因此,运用数字化与智能化系统对空压机组的需求侧、供给侧及辅助系统进行合理的匹配;通过相关函数,对采集数据做分析计算且结合设备劣化的安全系数形成最优集群联控策略是空压机系统的有效节能途径。

1 传统空压机站房运营存在的主要问题

传统的空压机站房设备的启停、开启数量、参数设置、巡点检等操作完全依赖人工进行管理,通过对每台空压机设置不同的加、卸载压力值,可一定程度避免空压机频繁加卸载,但存在以下问题。

1.1 管理成本高

需配备24 小时班次操作人员进行巡点检、记录设备运行数据;需提前统计每个车间第二天用气信息,进而确定次日空压机开启台数。

1.2 缩短设备寿命

当用气量波动大的极端情况出现时,空压机将频繁加、卸载,严重时甚至引起喘振,减少电磁换向阀、温控阀、压力控制单元和卸荷阀等零件的寿命。

1.3 能源浪费

为保障生产供气防止现场工艺波动,操作人员会根据经验判断开启一定裕量数量的空压机,冷却水及其他辅助系统未能随空压机负荷变化有效调节,存在供应过量现象。

1.4 响应滞后

无法实时掌握设备运行状态,存在设备长时间带故障运行现象以及预防性维护管理不及时等现象。

1.5 设备劣化的不确定性浪费

由于缺乏科学判断策略,在多台并联使用条件下的空压机群组不能够智能判断任意单台出气量和工况异常情况,对设备劣化状态无法界定,只能依靠单台设备完全损坏引发设备自身的报警判断,导致高昂的维修成本。

2 数字化与智能化解决方案概述

运用大数据、窄带恒压技术、边缘计算技术为空压机房搭建运行数据实时监测、能效分析、智能策略输出的管理平台。如图1 所示,系统由现场采集层、边缘层、平台层与应用层构成。根据所采集的压力、能耗、温度等设备信号,采用多约束条件、多参数控制算法实现空压站的数字化与智能化管理。其中边缘层通过HMI、服务器和基站实现网络互联和拓扑,可对不同品牌的空压机实现与平台层的信息交换和握手。软件平台层为核心算法的搭载平台,其中的内置逻辑基于群策、路线优化的函数为基础,输入不同参数后形成自动运算结果。

图1 系统架构图

2.1 大数据

采集监测空压机站房所有设备,包括空压机、干燥机、冷却循环水系统各个仪器仪表及各车间流量计、压力传感器等。也可在PC 端、移动应用端进行远程参数设置、启停控制等操作。

2.2 窄带恒压技术

变层叠式压力带为单压力带,以母管压力作调控依据,可充分利用设备效能调整运行设备数量,提高设备加载率。恒压控制能够有效抑制气压波动形成的能量浪费,使得能量曲线平稳化。

2.3 多参数多约束控制算法

采用多参数协同调节的算法模型,多点捕捉系统工况变化,快速反应,准确执行。快速反应的时间与延时均可在系统中设置,系统可根据不同工况会设置软时间保护且与空压机本体的延迟时间相匹配,确保系统稳定、安全。

2.4 边缘计算技术

基于设备及传感器数据,应用程序在边缘侧发起,产生更快的网络服务响应,集中智能控制设备,从而加快执行系统的反应速度。对空压机本体反应时间、软件设计的安全防护时间以及执行系统反应时间予以统筹考虑,使得系统整体反应时间科学合理。

3 空压机系统数字化与智能化改造可实现的功能

3.1 动态监测

实时动态监测空压机组、干燥机系统、冷却循环水系统及各类流量传感器、压力变送器等设备及仪器的各种技术参数,自动生成数据报表,包括机组单位能耗、累计用气量、用气波动率、加载率、排空率、泄漏等情况。同时报表可以根据实际情况进行客户化编译,且预留接口确保能和MES、PMC 等进行信息握手。另外,空压机的内置单片机、PLC 可通过网络将信息存储至上位机或者终端服务器数据库中,实现历史数据的对比分析、算法二次优化等功能。

3.2 在线预警

通过大数据得累积,设置故障或超限预警条件。当设备运行数据触发预警条件后自动报警,PC 端或移动端可接收到报警信息。达到上限条件时甚至可关闭设备以防止事故发生。在线预警阈值则源于不同空压机单机设备的设定,同时符合安全设计规范。并联的空压机管网中,每一路均至少需要2个压力和流量传感器,即出口和入口处,中间环节的压力执行或控制单元较多的可以多设置传感器从而探索最敏感压力或流量信号。目的是判断需求和供给的平衡系数,实现各回路最大化用气平衡,从而在多约束条件下的算法中进一步优化系统压力。此外,通过报文形式,故障信息可以传递至用户终端或外部连接的MES、PMC 系统形成故障履历。最终通过5W 或8D 分析确定故障原因和故障措施,该控制系统将逐步完善系统的trouble shooting 且可与EAM 系统握手完成工单下达、备件库存控制数据控制、工时统计等多种功能,实现故障汇总、处理、统计一体化。

3.3 精准计算

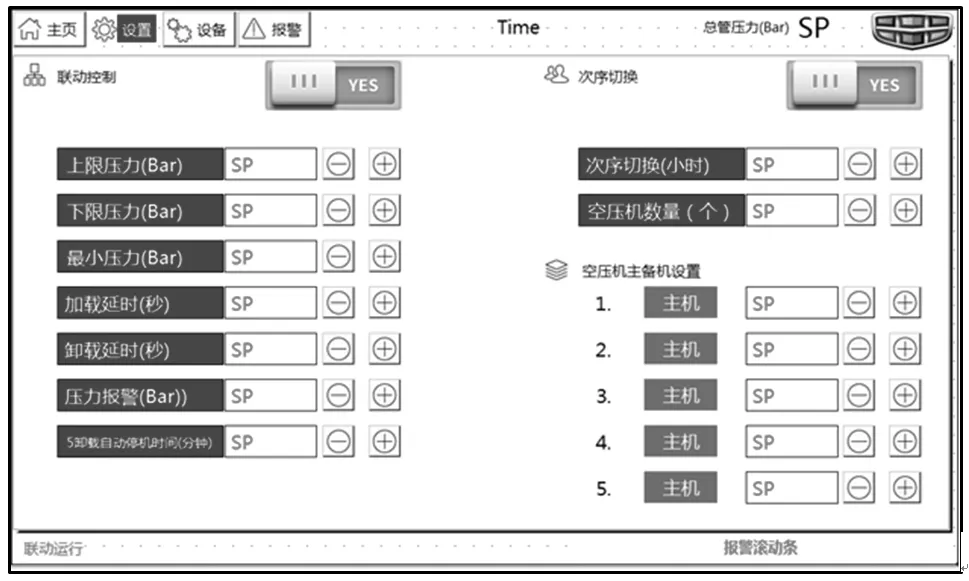

通过多参数多约束控制算法模型,以母管压力为调控依据,根据用气情况,多点捕捉系统工况变化,快速反应,准确执行,自主调节设备加卸载,云端AI 算法持续优化控制参数,如图3 所示,除了实现可手动调整参数外,还可以实现参数自动调优,结合设备比功率、排气量、总运行时长,动态匹配最优的开机设备组合。

3.4 恒压供气

以用气末端的压力和流量为调控依据,变层叠式压力带为窄带恒定压力带,实现对空压站所有空压机的集中智能控制,缩窄、降低压力波动范围。经过对参数的调整和一定时间的系统运行,多约束控制算法使得并联各个回路的压力带变化为恒定窄式范围。通过系统压力变化以及时间变化整体比对,综合能源节约率通常可达在8%以上。

4 空压机组数字与智能化节能改造案例

4.1 改造前

公司共有5 台机组,3 台120 立方的离心机和2 台40 立方的螺杆机,而公司正常生产时用气量在150~300L3/min,正常情况下开启二台离心机即可满足生产,但用气高峰时用气量达到300L3/min,此时需人工开启增开2 台螺杆机才能满足,用气低谷时需人工关闭螺杆机,因用气量波动性较大,且离心机达到设定压力后不会自动停机,而是将多余气量放空,如长期开4 台设备(2 台离心机和2 台螺杆机),能源浪费严重,离心机的功率为750kW,螺杆机的功率为250kW,同时干燥机系统(50kW)及冷却循环水系统(92kW)需同步开启。

4.2 改造后

构建空压机房数字化及智能化系统,1 台离心机+1 台螺杆机为主机,5 台空压机实现数字化与智能化联控,系统主要控制逻辑如图2 所示、系统主要参数设置图如图3 所示。

图2 系统主要控制图

图3 参数设置图

4.3 有形效益

(1)避免了长期开启2 台离心机+2 台螺杆机造成的供气量过剩浪费。有效降低压缩空气单价成本,改造前压缩空气单价约为0.084 元/m3(单价=空压机系统总耗电量×电单价/用气量),改造后单价降为0.055 元/m3,下降0.029元/m3,每个月耗气量约为600 万m3,年节约金额为600 万×0.029=17.4 万元。

(2)有效降低人工成本,改造前站房6 个人,2 人一班,改造后站房缩减至4 个人,实现单人值班,每月节约人工成本5000×2=1 万元。每月合计节约金额17.4 万元+1 万元=18.4 万元,年节约费用18.4×12=220.8 万元。

5 结语

通过构建数字化与智能化系统对空压机系统进行自动化、数字化、智能化运营管理,不仅有效的保障了生产及工艺的正常用气、节约了能源,还延长设备使用寿命、降低人工成本,是现代化空压机站房的一种有效节能途径。