旋耕机节能技术研究现状及展望*

张晋,陈伟,朱继平,袁栋,夏敏,丁艳

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

旋耕机相对于传统耕作机械(铧式犁、圆盘耙等),作业质量好、对拖拉机牵引力需求小、功率发挥好、工作效率高、便于与其他机具结合组成复试作业机具、对土壤适应性好等优点,这也为旋耕机在我国的推广奠定了良好的基础[1]。受整机结构影响,旋耕机存在总功耗较大,耕深较浅等问题。

旋耕机按照工作部件的作业方式可以分为卧式旋耕机、立式旋耕机以及斜置式旋耕机[2]。受制造工艺、材料成本以及适用性等因素制约,我国立式旋耕机及斜置式旋耕机普及较慢,卧式旋耕机以其良好的耕作实用性及相对低廉的成本受到农户的青睐。我国机械化农业生产中约60%的功耗用于耕作作业和苗床准备。

我国是农业大国但并不是农业强国,截至2019年底,粮食、油料作物机耕率基本保持在90%以上,但是我国农业机械整体功耗较大,同等耕作深度下单位功耗高出国外平均水平约30%,这不符合我国节能减排工作的要求,同时极大的阻碍了我国碳中和的实现进程。因此,对于旋耕节能技术的理论研究是十分迫切的。我国耕作深度浅,耕作深度低于15 cm,长期浅旋导致土壤耕层薄弱,有效耕作层肥力降低,因此,研发耕深20 cm以上的旋耕机对于保持土壤肥力、减少劳动强度,增加耕作效益有重要意义。如无特殊说明,本文提到的旋耕机均为卧式旋耕机。

1 旋耕机构造及其工作原理

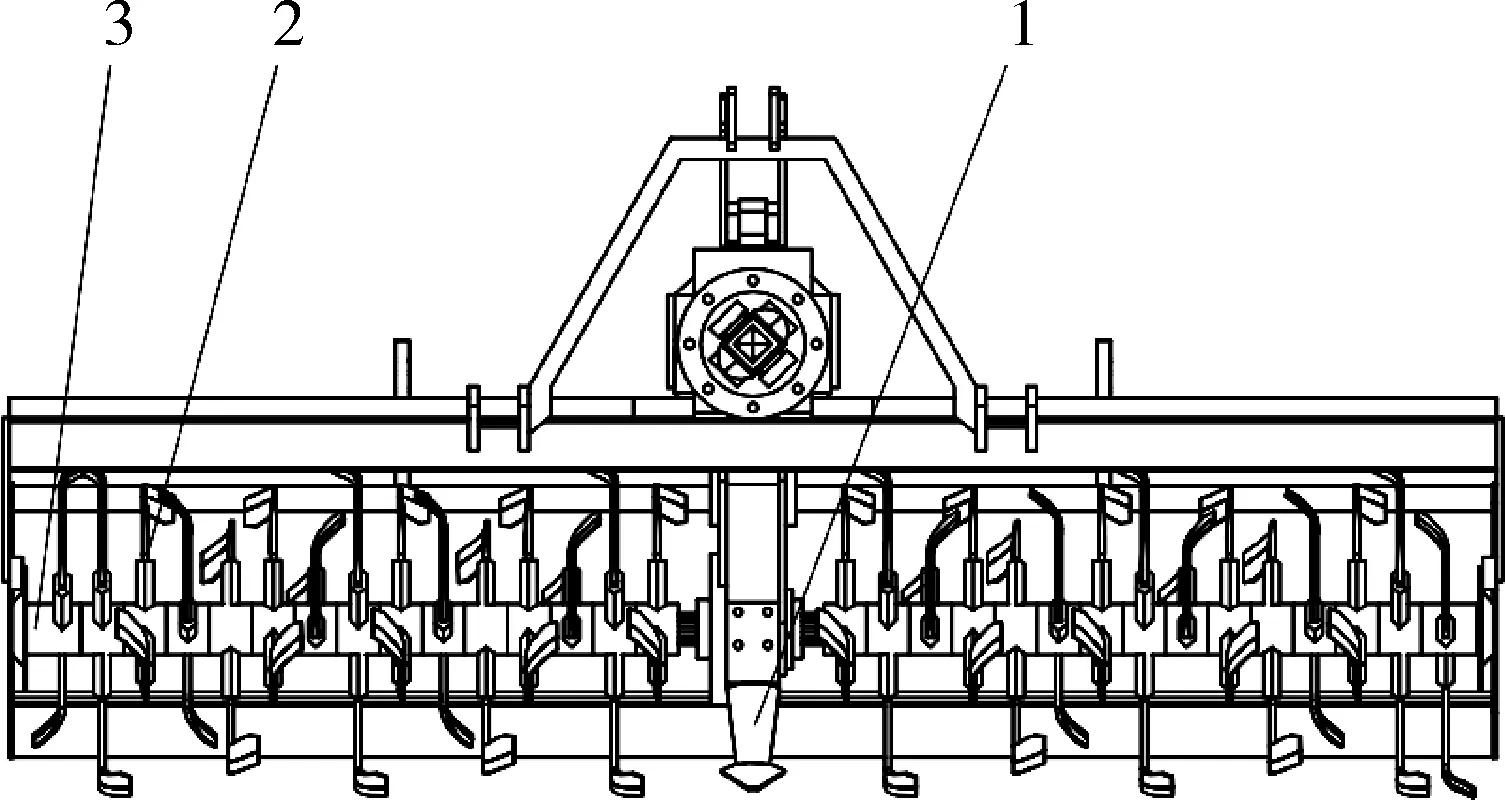

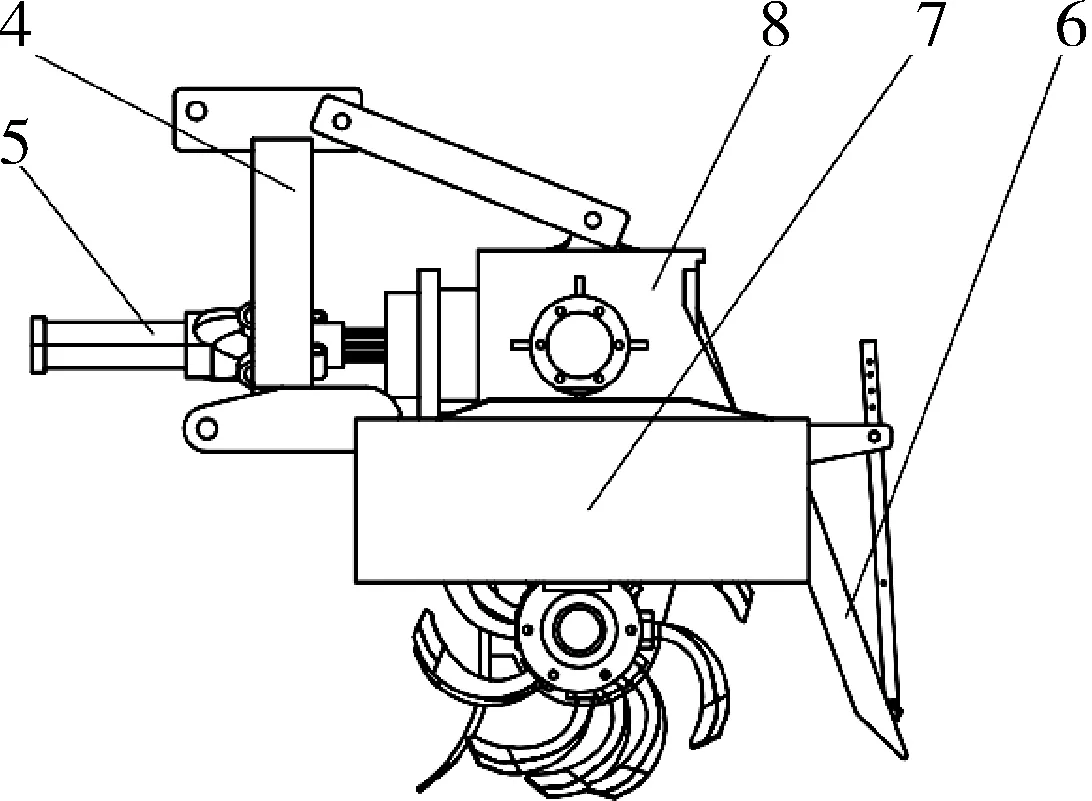

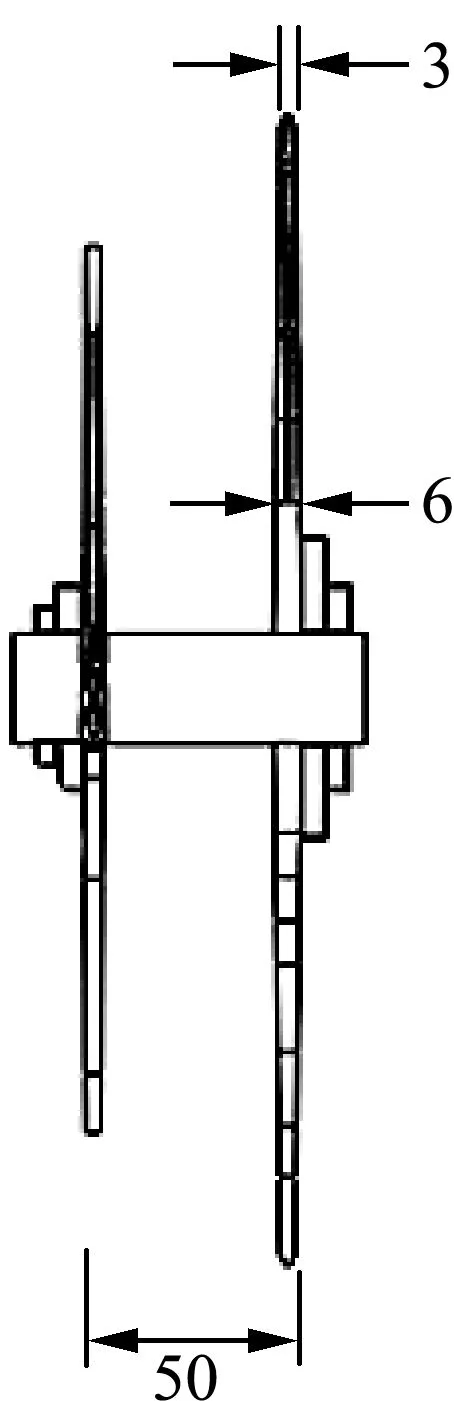

常见的旋耕机主要由工作部件、传动系统及辅助部件等构成。旋耕刀是主要工作部件,机器通过机架与拖拉机进行挂接,动力由万向节传到齿轮箱再传至刀轴,从而实现旋耕作业。其主要构成如图1所示。

作业时,旋耕机刀片在动力的驱动下一边旋转,一边随机组直线前进,做摆线运动。在旋转中切入土壤,并将切下的土块向后抛掷,与挡土板撞击后进一步破碎并落向地表,然后被拖板拖平。工作原理如图2所示。

(a) 正视图

(b) 倾视图图1 卧式旋耕机构造Fig. 1 Horizontal rotary tiller structure1.犁体 2.旋耕刀 3.刀轴 4.悬挂架5.万向轴 6.拖板 7.侧板 8.齿轮箱

图2 旋耕机工作原理Fig. 2 Working principle of rotary tiller

2 旋耕机节能技术发展现状

在欧美等发达国家,农业机械化程度较高,旋耕机械发展也有较长的时间,对于节能技术研究的也领先于国内研究。我国对于此项技术的研究开始于20世纪八十年代,在旋耕机得到较大规模推广,动力输出较为充足的情况下,研究人员开始着手解决功耗大,旋耕深度不够等问题。

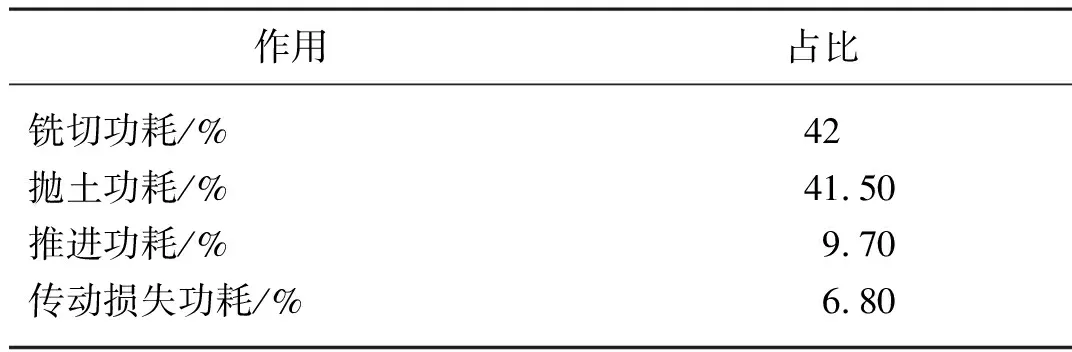

1969年,Hendrick对旋耕机技术领域各个专家的研究进展进行了梳理与总结,为旋耕机节能技术的研究提供了重要理论参考[3]。1993年,Gupta与Visvanathan研究显示,旋耕刀工作功耗占比,切土耗能占0.34%~0.59%,抛土占30.5%~72.4%。土壤与旋耕刀摩擦占0.96%~2.45%,土壤与土壤摩擦占0.62%~0.99%。无效功占23.1%~64.6%。数据显示,刀片抛土和克服摩擦力做功是旋耕作业功耗的主要组成部分[4]。受试验方法、条件,检测手段等限制,Gupta等人做出的研究存在一定的局限性,基于此,2012年,章慧全等经过大量试验验证,综合分析得出卧式旋耕机的切土和抛土功耗占总功耗的80%左右,主要功耗构成如表1所示[5]。这也为后来的研究者提供了重要的研究方向。基于对旋耕机功耗构成的研究结果,专家学者在正反转耕作模式、旋耕刀片形式与参数、以及旋耕刀的排列方式等方面展开了相关研究。

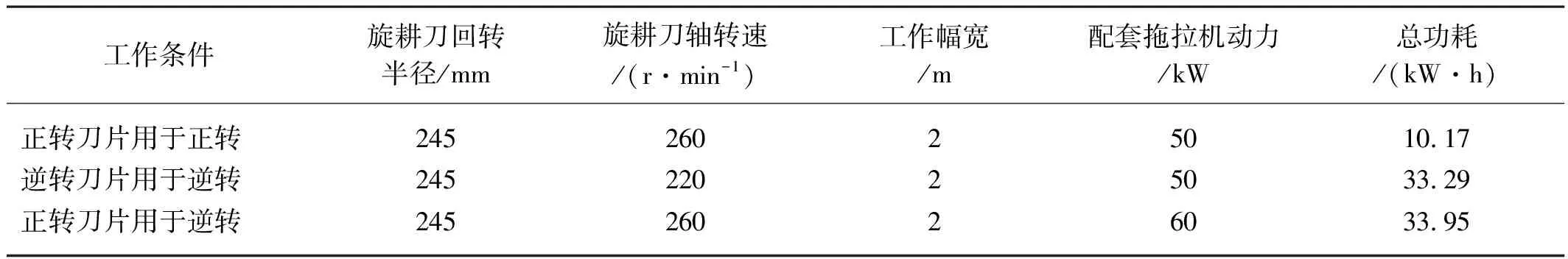

表1 旋耕机功耗构成Tab. 1 Power consumption of rotary tiller

2.1 正反转耕作模式的研究

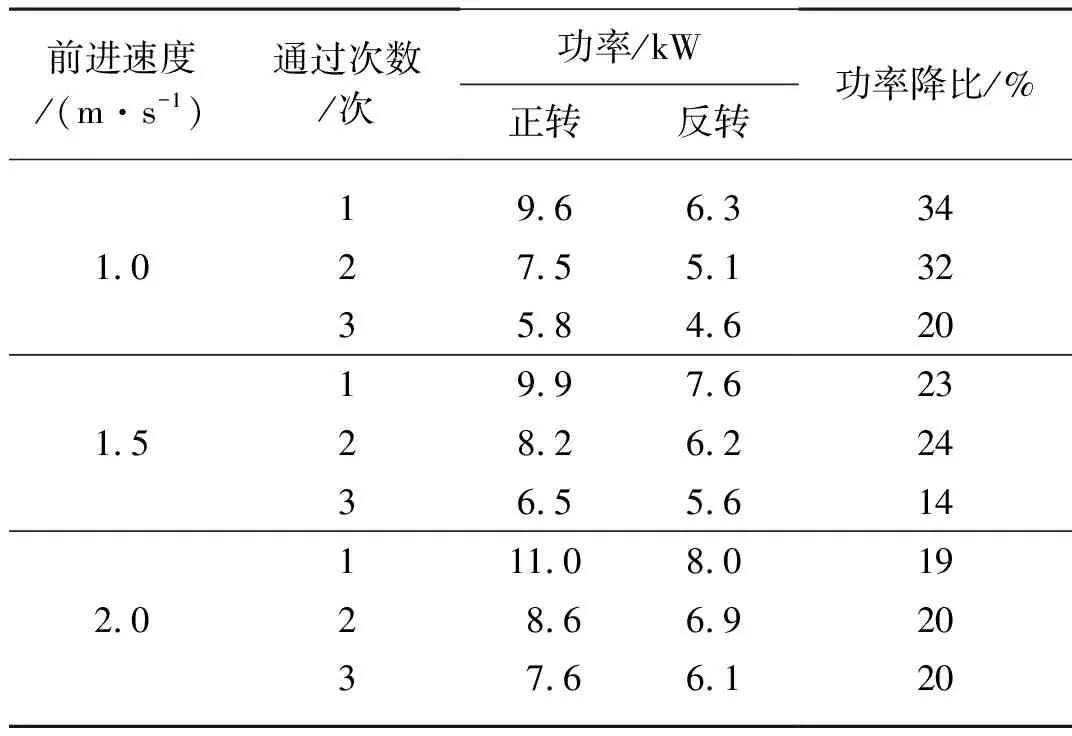

对于卧式旋耕机,有正反转两种耕作模式,通过对这两种不同耕作模式进行试验分析,可以得到其与功耗之间的关系。国外专家在2002年,V. M. Salokhe 和 N. Ramalingam在曼谷的一个粘土土槽进行了试验,分别用两种不同的刀片(正转采用C型刀片,反转采用铲式新型刀片)测试正反转刀片的旋转式耕作机的性能,刀片形式如图3所示[6]。试验分别在旱地和水田进行,旋耕机前进速度为1.0、1.5和2.0 km/h。结果表明,采用新型刀片的反转旋耕机的动力输出轴功率在上述作业条件下都比正转旋耕机的功率小。两种旋耕机的功耗均随作业次数的增加而降低,而随前进速度的增加而增加。在不同的前进速度下,功耗在第一次最高,在第三次最低。机具以1.0 km/h的前进速度第一次耕作后,动力输出轴功率相差最大,反转旋耕机的动力输出轴功率比正转旋耕机功率低34%左右。主要参数对比如表2所示[6]。由于本研究方法中并未控制单一变量,因此本研究仅能说明使用铲式新型刀片的反转功耗比采用C型刀片的功耗小,无法验证同一种旋耕刀下正反转功耗的大小。

(a) C型刀片(正转)

(b) 铲式新型刀片(反转)图3 C型刀片以及铲式新型刀片Fig. 3 C-type blade and scoopl-type new blade

为解决国外研究工作的存在的问题,我国学者也对正反转耕作模式展开了大量的研究。首先是针对变量唯一的研究,2001年,丁为民等又对反转旋耕刀滑切角进行分析与计算,经过系统的分析和理论计算,得出其滑切角的计算方法与正转旋耕刀的相同,可以使用统一的方法对反转旋耕刀的滑切角特性进行研究分析,但反转旋耕机的缠草壅土问题十分严重,功耗也明显高于正转,因此,其作业能力有待进一步研究[7-9]。2003年,丁为民为了研究和分析不同旋耕机的耕作性能,采用正反转两种旋耕机进行试验。利用计算机断层扫描(CT)技术对耕作后的土壤进行检测。试验结果表明,旋耕机后端装有碎土挡草栅栏的正转旋耕机在碎土覆土、田间平整等方面均优于反转旋耕机[10]。鄂智等人对IT245旋耕刀的正反转功耗进行了仿真分析,研究指出反转功耗明显高于正转,因此,国内大多采用正转旋耕机。正反转耕作模式下功耗对比如表3[11]所示。

通过国内的研究显示,旋耕机反转耕作模式的功耗要大于正转耕作模式,但是反转耕作模式也拥有比正转耕作模式更优良的碎土性能以及残茬覆盖能力。同时,我们还应注意到Salokhe等采用的铲式新型刀片反转功耗要低于采用C型刀片的正转功耗,因此,不仅要对正反转耕作模式进行研究,更要对旋耕刀片的结构形式与参数进行研究与分析。

表2 正反转功耗对比Tab. 2 Comparison of power requirements forforward and reverse rotating blades

表3 正反转耕作模式功耗对比Tab. 3 Comparison of power consumption in forward and reverse farming modes

2.2 旋耕刀片形式与参数研究

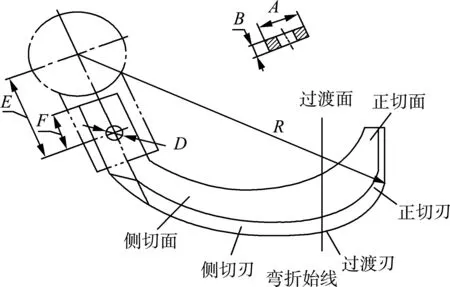

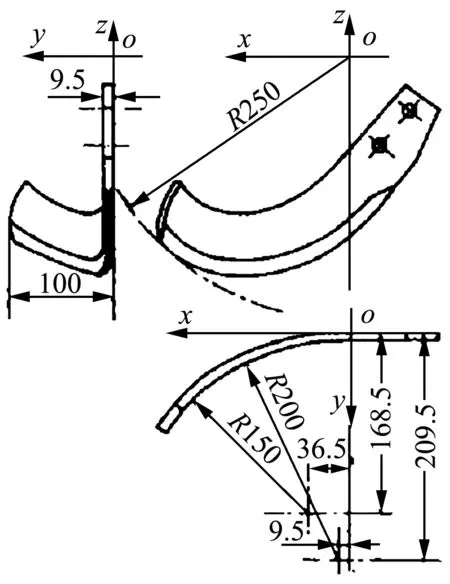

国内外学者对于旋耕刀的研究最为广泛和深入,一方面是由于旋耕机功耗大部分是在切土、抛土中消耗的,另一方面旋耕刀的各项参数也决定了耕作性能。图4是旋耕刀主要技术参数[13]。诸多学术研究都围绕着正切刃、侧切刃等参数进行优化与设计。

图4 旋耕刀结构简图Fig. 4 Schematic diagram of the structure of the rotary tiller

1977年,Sohne在室内土槽中进行试验,研究旋耕刀片各种几何因素(刀片宽度、切削角度、曲率半径)、前进速度、正反转及转速对作业效果的影响。此外,还将切削土阀的几何形状、每个刀盘刀片数、耕后土壤表面状况、旋耕刀宽度和速度等参数引入到旋耕刀设计的评价体系中[12]。Tsuchiya和Honami对降低旋耕机功耗的进行了相关研究,主要对旋耕刀刃口厚度、特定刀片形状的切削特性以及刀片在刀轴上的排列等进行了分析[13]。2009年,Jafar Habibi Asl与Surendra singh通过建立数学模型,对L型、C型和RC型(reduced chord-type缺口弯型刀)旋耕刀进行了功耗以及切土抛土性能研究,旋耕刀形式见图5[14]。试验结果显示,RC型刀切土和抛土性能均高于另外两种形式的刀片,并且功耗明显低于其他刀片[14]。

(a) L型

(b) C型

(c) RC型图5 不同型号旋耕刀Fig. 5 Different type rotary tillers

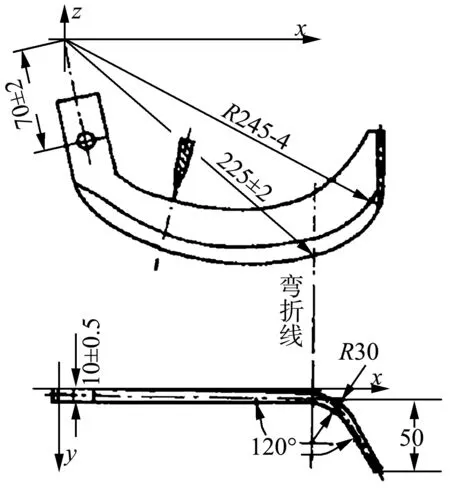

2010年,Yasuo Shibata 和 Jun Sakai选取日本C形刀片为研究对象,从设计的角度对其扭矩特性进行了研究。其研究结果显示,C形刀片的扭矩特性与其边界条件有极高的相关性,边界条件就是指被切割土垡上表面的曲面形状,由相邻旋耕刀片的相对位置决定[15]。在河南洛阳举办的高级机电一体化系统国际会议上,Shi-Tong Jia分析了旋耕机机的基本工作原理。基于Solidworks建立了旋耕刀的三维模型,使用COSMOS子函数对旋耕刀模型进行有限元分析,得到了工作应力、形变和应力等相关数据。结合试验结果,他指出装配孔附近的零件应力最大,旋耕刀刀尖附近变形最大。其研究成果对后续研究旋耕刀结构参数方面提供了重要参考[16]。为了优化刀片几何形状和参数,Matin等研究了四种转速(125、250、375和500 r/min)下的三种刀片几何形状(常规刀、半宽刀-常规刀片正切刃一半、直刀)对扭矩、功率和功耗的影响,刀片形状见图6[17]。

(a) 常规刀

(b) 半宽刀

(c) 直刀

(d) 侧视图图6 旋耕刀及侧视图Fig. 6 Rotary tiller and side view

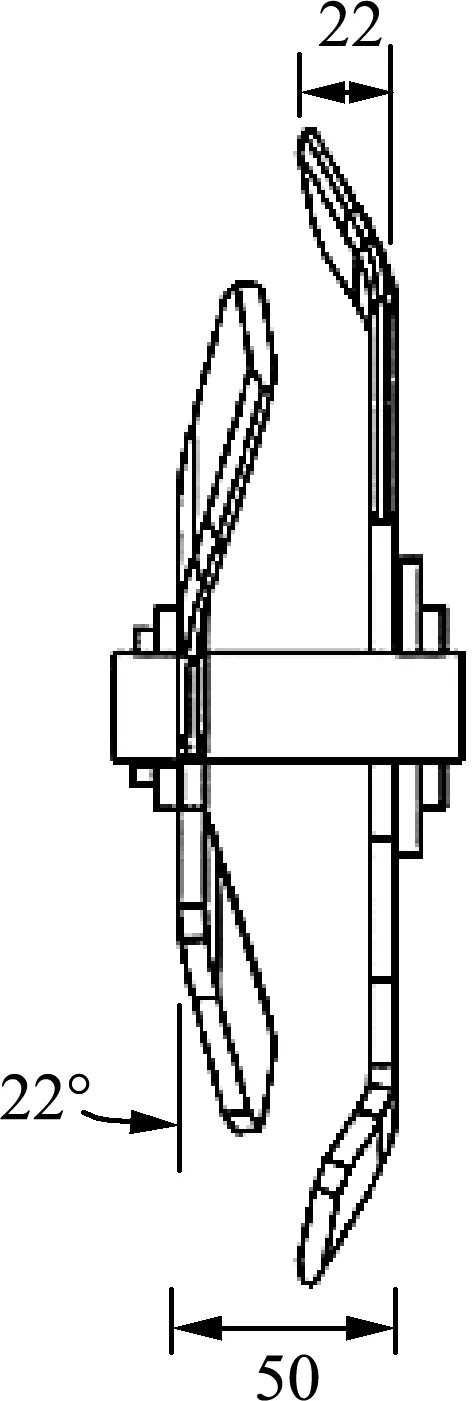

一组旋耕刀的切削宽度为50 mm,耕作深度50 mm。试验在土槽(砂壤土)中进行。通过分析高速视频和相应的刀片运动轨迹发现,刀片扭矩峰值出现在入土最深的位置,且随着速度的增加而增加。最终数据显示,直刀片的设计要求扭矩最小,平均功率最小,峰值功率最小,比能最小,有效比能最小。与常规和半宽刀片相比,直刀片在500 r/min时节省了20%~25%的功率[18]。

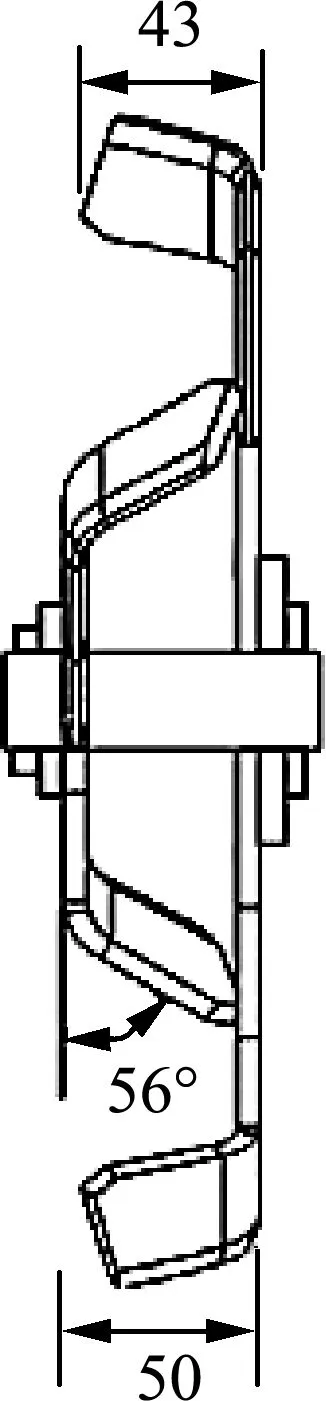

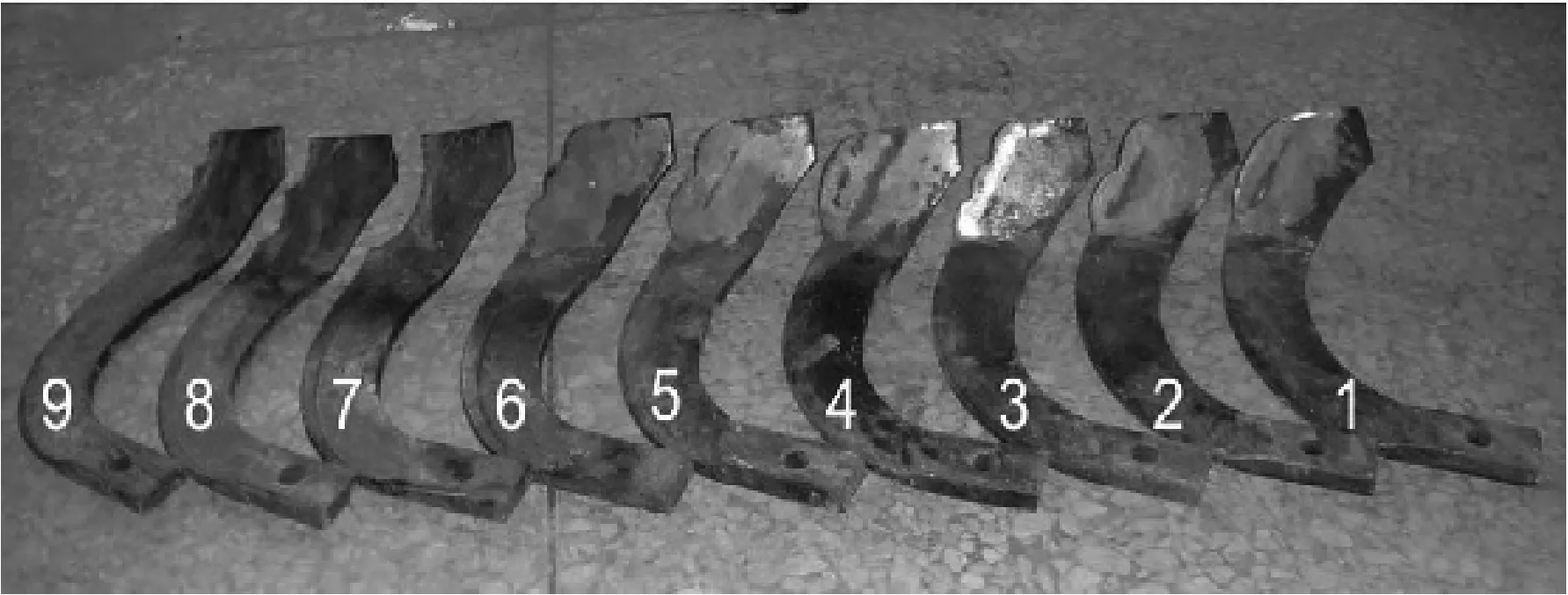

丁为民等详细介绍了旋转刀的滑切角及其与滑切角方程。推导出旋转刀正切刃滑切角的计算公式。该方程整合了滑切角的所有参数,通过对参数进行不同的变换,可以推导出与之相关的其他方程。根据制造过程,将旋转刀的正切刃在纵向部分平面上弯曲变形图,形成旋转刀的侧向部分。推导了弯曲后的斜边方程,并对斜边滑切角的计算进行了讨论。计算结果表明,由于弯折部分的滑切角最小,导致旋转刀极其容易缠草[7-8]。陈钧等在滑切角的研究基础之上,又对出土角和偏切角进行了理论分析,对日本两种典型旋耕刀FT803、Y151和中国标准旋耕刀IT245的三个角度进行了详细的分析和讨论,见图7[19]。并阐述了形状特征对耕作性能和耕作能耗的影响。

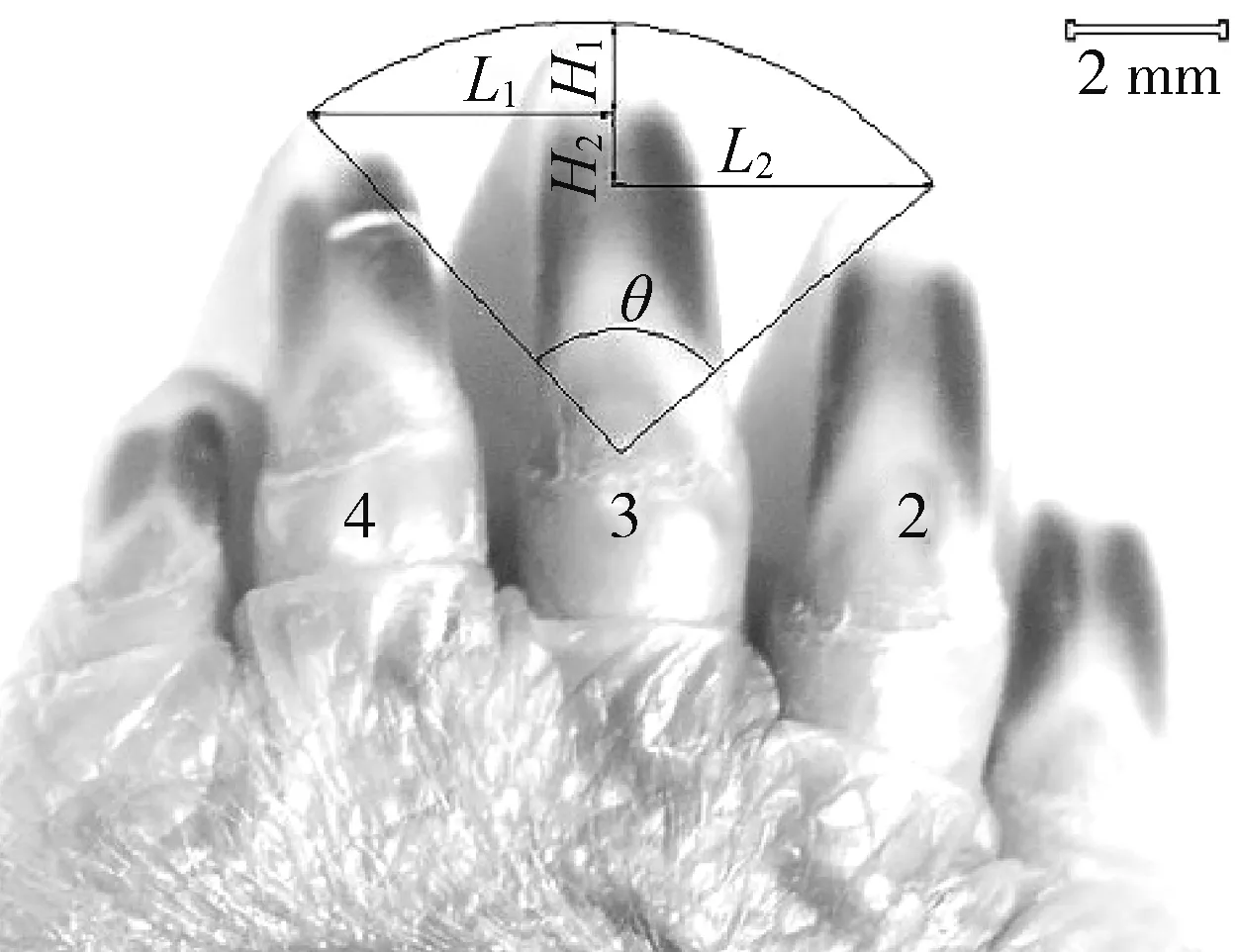

高建民等在对斜置旋耕作业过程进行力学分析的基础上,给出了斜置旋耕刀侧切刃动态滑动切削角的定义,确定了动态滑动切削的条件,推导了斜置旋耕刀侧切刃动态滑动切削角的计算公式。计算实例包括动态滑动切削角和静态滑动切削角对旋转耕作过程和斜置旋转耕作过程的影响。推导了斜置旋耕刀侧切刃动态滑动切削角与侧切刃相结合的黎卡蒂微分方程。该方程在斜置旋耕刀计算机辅助设计中发挥了重要的作用[20]。2009年,贾洪雷等基于L型碎茬刀及宽型旋耕刀,设计了旋耕—碎茬通用刀片,试验数据显示,在相同条件下,通用刀片的功耗明显低于旋耕刀及碎茬刀[21]。2010年,汲文峰运用仿生技术对旋耕—碎茬刀进行了设计,选取鼹鼠爪趾作为仿生模型,提取了爪趾的生物曲线,利用matlab对曲线进行了拟合,将其应用到旋耕刀片上,如图8[22]所示。结果显示,使用该曲线的旋耕刀片其入土性能和机具的作业质量明显提高,功耗也显著降低,受材料的限制,刀片的耐磨性有待进一步解决[22]。

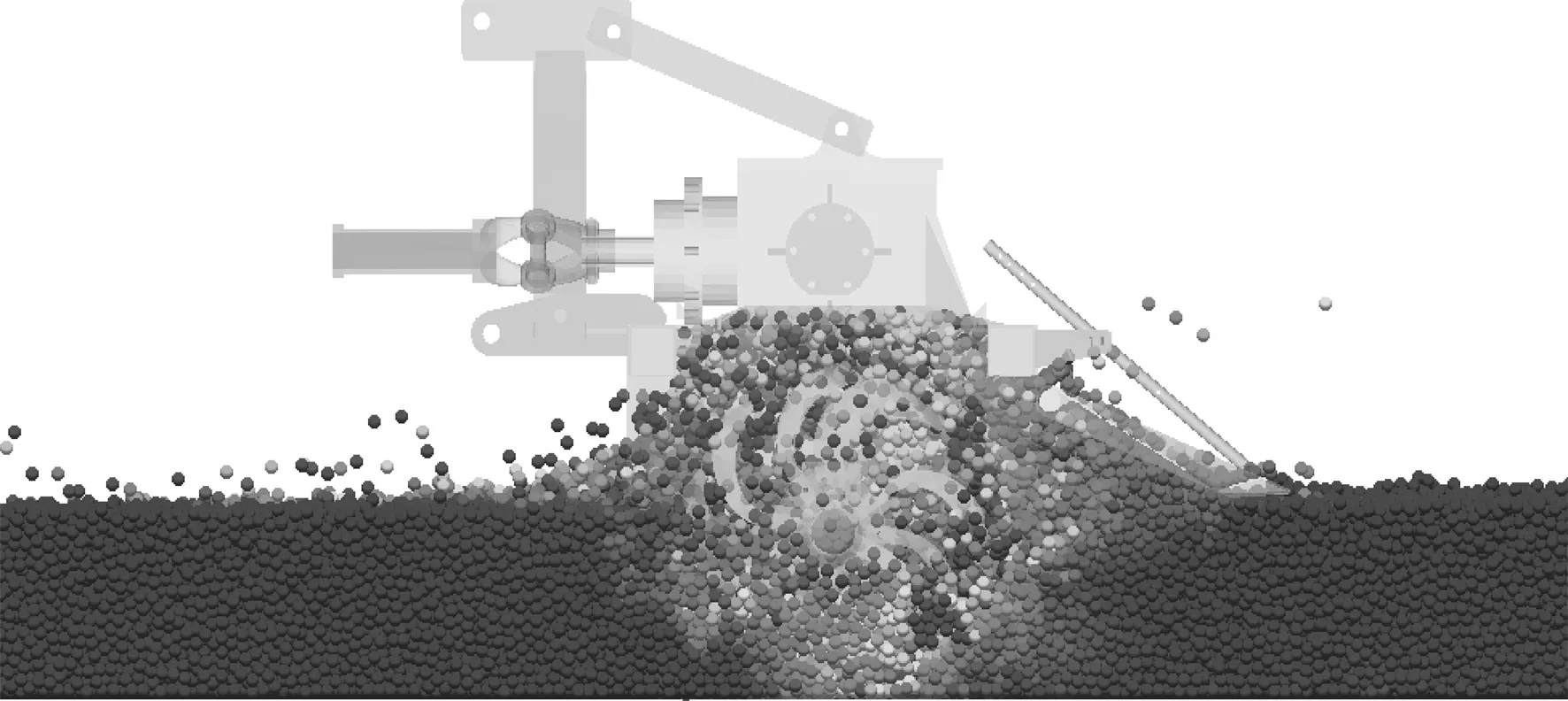

2011年,斯瑞斯克·切克凯特等人对三种不同的旋耕刀(日式C型刀片、欧式C型刀片及欧式L型刀片)进行了转矩和耕作性能对比试验,试验结果表明,刀片的形状对转矩和耕作性能的影响显著,日式C型刀的耕作性能最为良好。为了降低旋耕机作业的阻力以及功耗,郝建军等人研制出楔形减阻旋耕刀,有效解绝了阻力大功耗高等问题[23]。2013年,张灵芝等运用AutoLISP编程方法得到不同刀型的阿基米德螺旋线,通过有限元分析得出结论,旋耕刀与刀辊连接处刀具设计的关键节点,此处受到的应力较为集中,在设计制造过程中应尽量避免或者减小此现象的发生,同时发现,斜置旋耕刀的强度要高于标准刀。2015年,陶景青等对旋耕刀进行了摩擦磨损性能试验,为旋耕刀的耐磨研究提供了重要的参考[24]。2015年,王荣等对大耕深旋耕刀进行了结构优化设计,基于仿真结果,重点对刀柄进行了机构参数优化,结果表明,在达到耕深20~22 cm时,旋耕刀在极限载荷下仍不会失效,为设计大耕深旋耕刀提供了参考。2015年,赵亚祥对旋耕机的结构及运动参数对作业性能的影响进行了研究,建立了旋耕机总功耗的数学模型,提出了很多建设性意见,他指出,旋耕机在田间试验之前应该使用计算机软件进行模拟,以确定主要技术参数,为样机的改进和性能的提高提供必要的参考[25]。2016年,方会敏等使用离散元法对旋耕刀的作业过程进行了仿真分析,得出旋耕刀转速对其除侧向力之外的力最大值与转速正相关,侧向力随转速并无明显的变化规律。同时,对旋耕机的抛土性能进行了分析,得出随着土壤深度的增加,被抛土壤的运动位移随之减小的结论[26-27]。1986年,Desa Ahmad通过进行土槽试验研究旋耕刀宽度对旋耕机性能影响,将不同参数的几组旋耕刀固定在法兰盘上。试验结果显示,旋耕机功耗随着刀轴转速的提高而增加[28]。熊平原等研究发现,弯折角、刀具幅宽、耕深、相位角、作业速度等对能耗都有不同程度的影响,为降低作业能耗、减少刀具磨损以及增强作业机具的稳定性提供了有力的理论支撑[29-30]。

(a) 旋耕刀FT803

(b) 旋耕刀Y151

(c) 旋耕刀ⅠT245图7 三种典型旋耕刀Fig. 7 Three typical rotary tillers

(a) 鼹鼠爪趾

(b) 仿生旋耕—碎茬通用刀片图8 鼹鼠爪趾及仿生旋耕—碎茬通用刀片Fig. 8 Mole claws and bionic rotary tillage-stubbleuniversal blade

通过对比国内外学者关于旋耕刀形式与参数的研究发现,不同形式、参数的旋耕刀对功耗及耕作性能均能产生一定影响,对于不同的耕作模式相同的刀片参数也会产生不同的效应,这也为设计者提供了更多的设计思路。上述研究大多数基于1~2的回转平面,在实际作业过程中,各旋耕刀依次入土,相互作用,因此研究旋耕刀在刀轴上的排列方式对于功耗分析也是重要的参考。

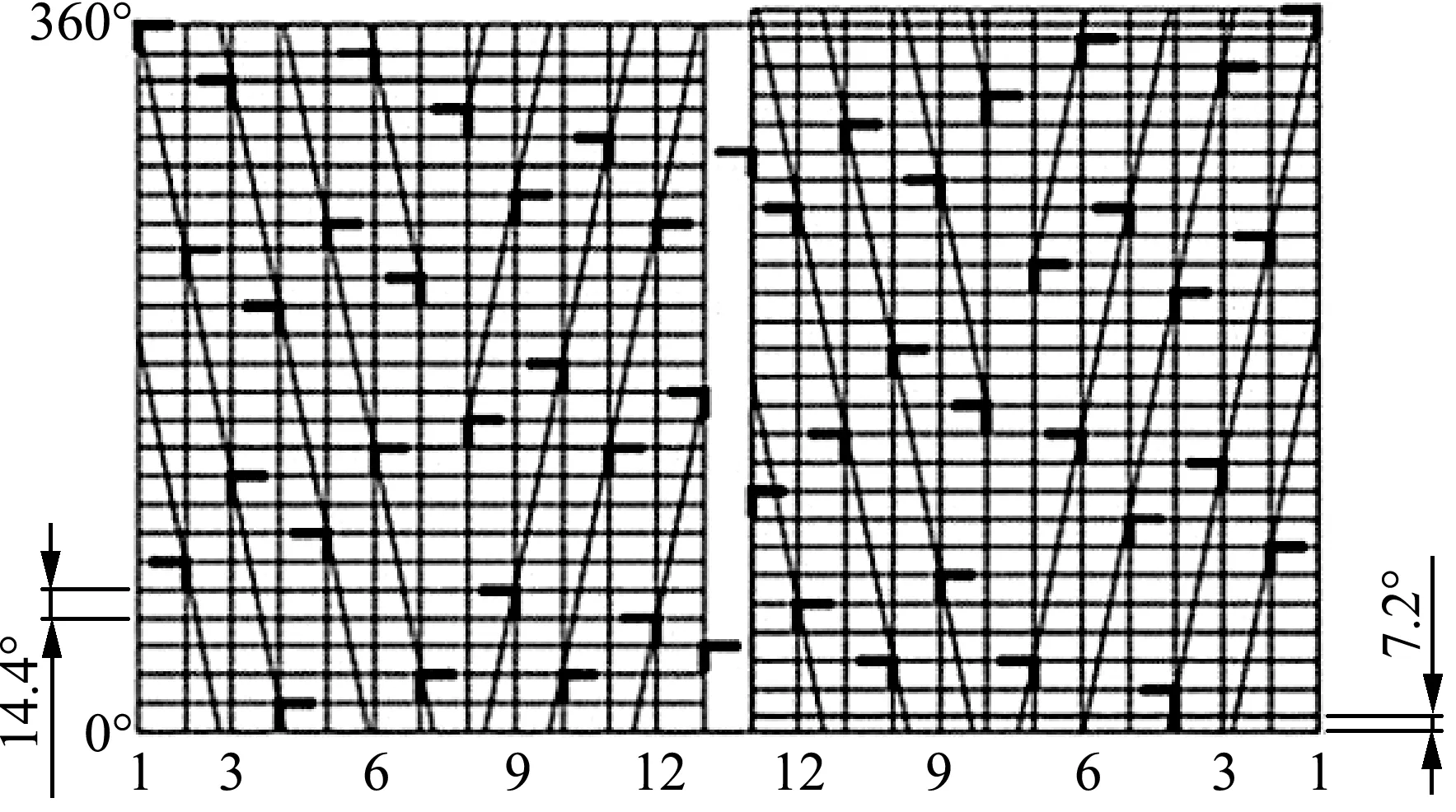

2.3 刀片排列方式的研究

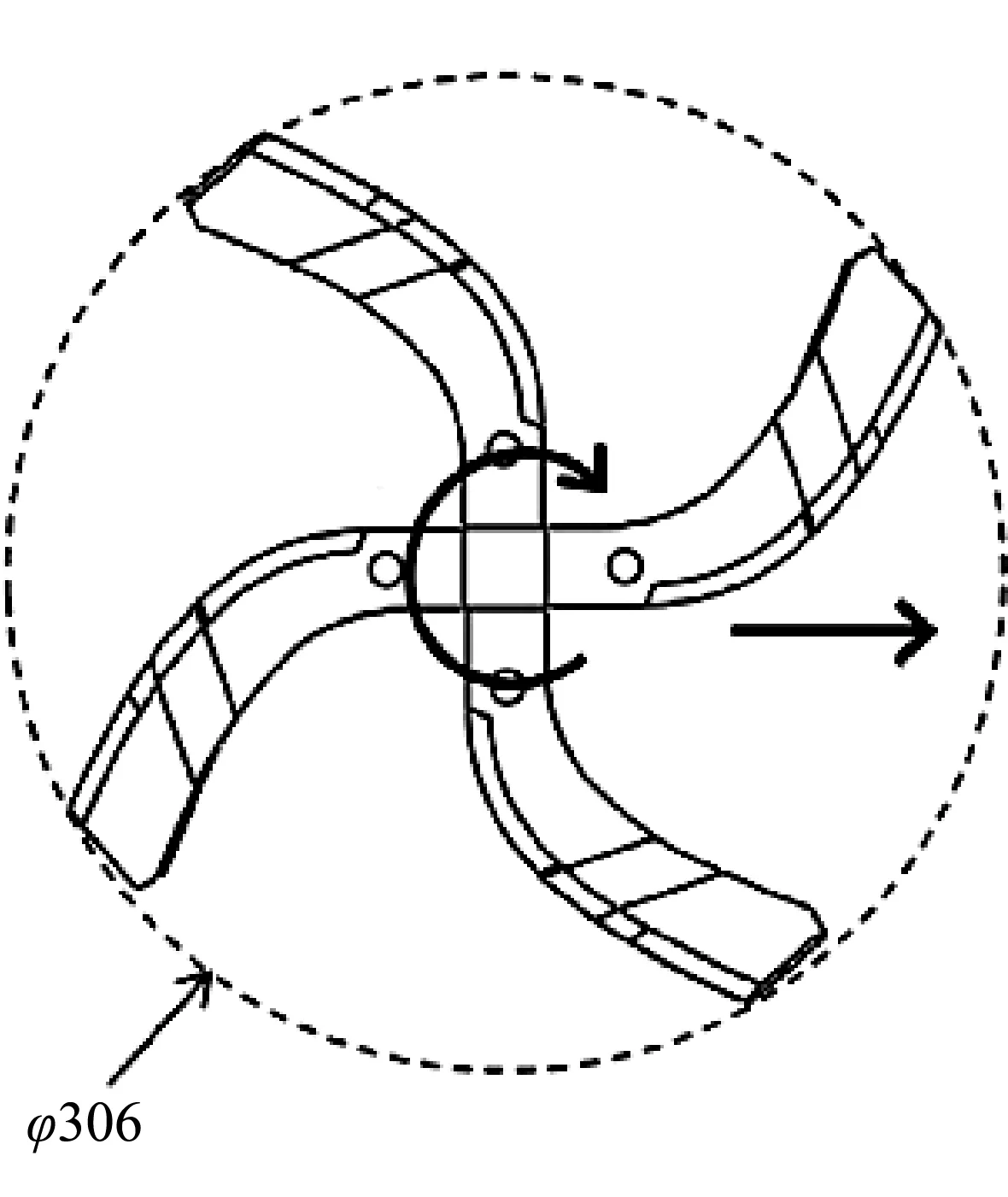

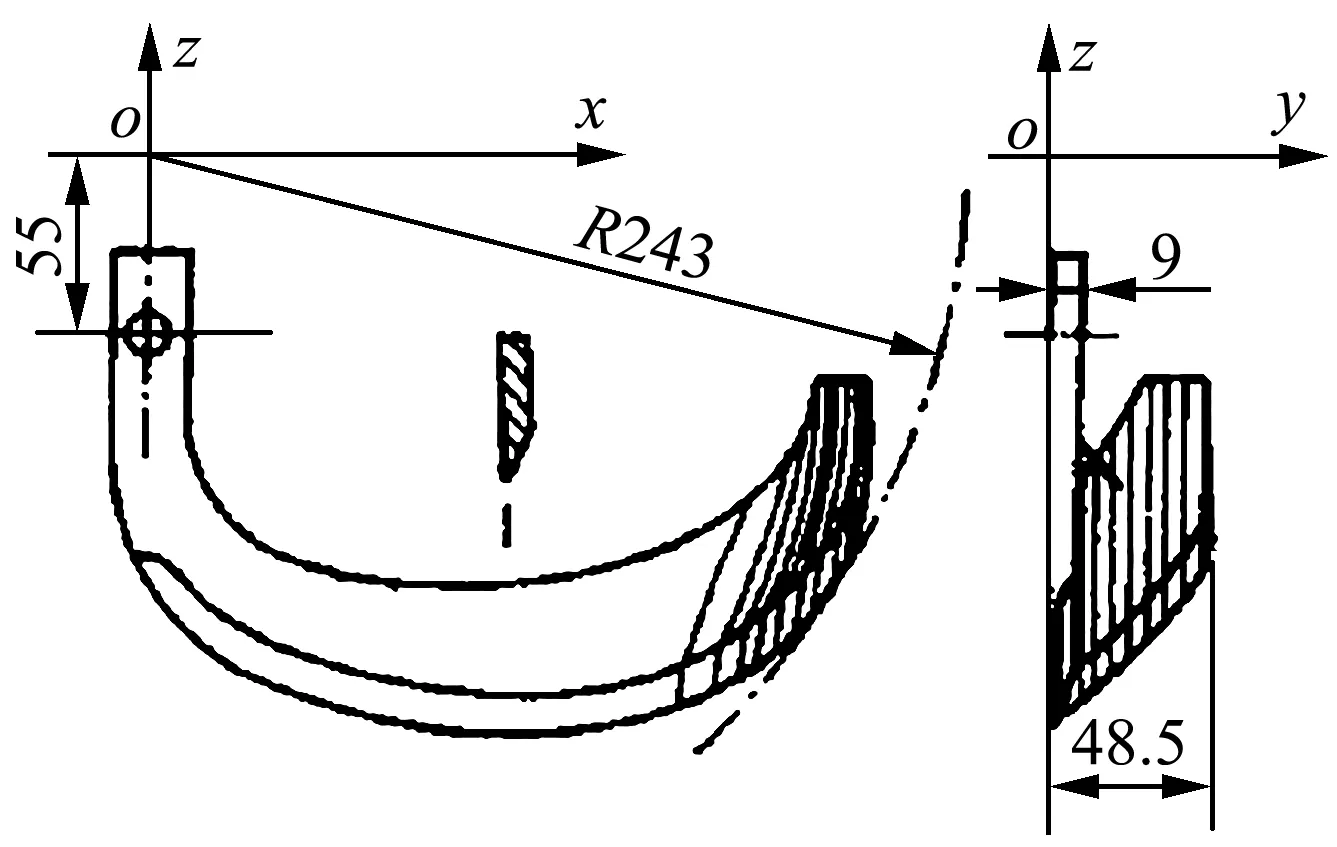

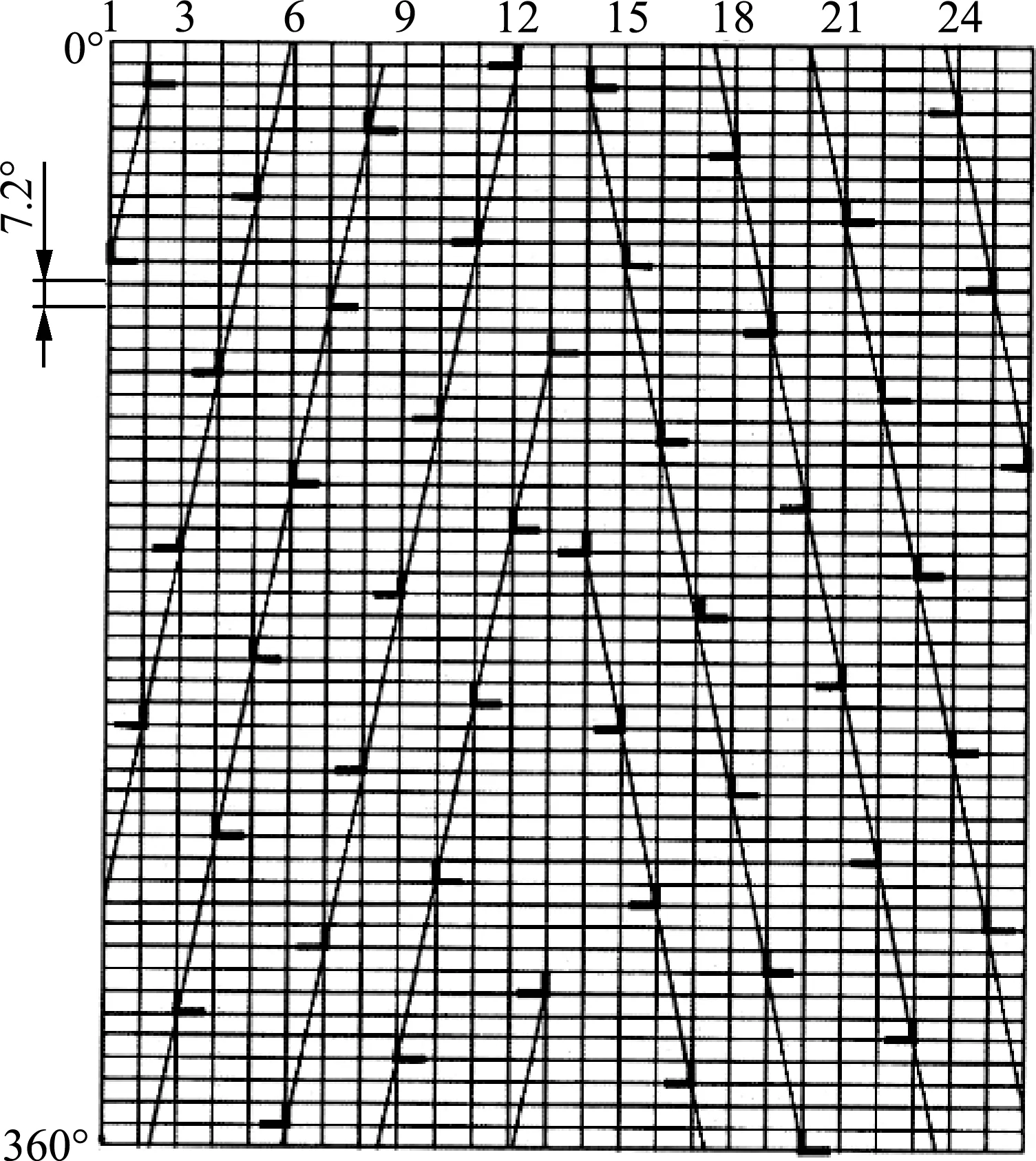

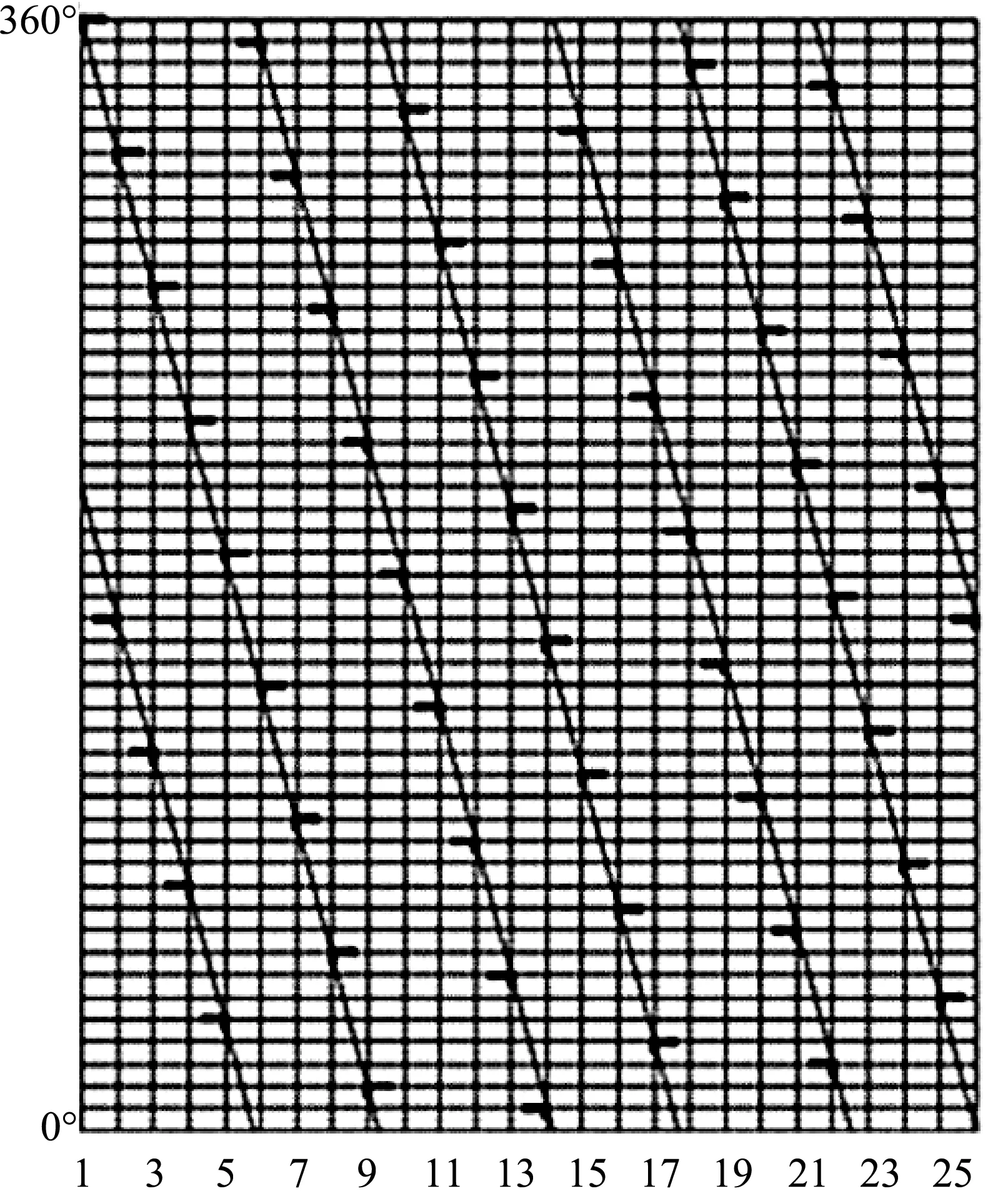

旋耕刀的排列直接影响着作业功耗,旋耕刀的排列根据不同的耕作要求,排列方式也有所差异。1985年,冯培忠对旋耕机刀片的排列形式进行了分析,研究发现刀片排列方式对旋耕机的耕作性能以及功耗有较为明显的影响作用。该研究系统阐述了国内外旋耕机刀片不同排列方式的特性。在此基础上提出了最优数列排列方式,并详细描述了最优数列排列的方式方法,为以后的研究工作奠定了基础[31]。2019年,陈伟等研究发现,在功耗方面,刀辊排列方式影响比较明显,在耕深稳定性、碎土率、植被覆盖率方面,刀辊排列方式影响并不明显。图7为三种常见的旋耕刀排列方式展开图。

(a) 人字排列

(b) 螺旋排列

(c) 双人字排列图9 三种常见的旋耕刀排列方式Fig. 9 Three common arrangements of rotary tillers

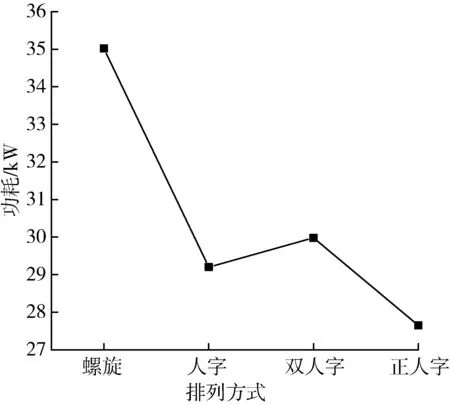

研究发现,对比不同的排列方式,旋耕机的功耗如图10所示,可知,采用螺旋排列方式功耗最大,最大值为35.02 kW,采用双人字、人字和正人字排列方式的旋耕机功耗依次降低,功耗降低15%~21%。

图10 不同排列方式对旋耕机功耗的影响Fig. 10 Effect of arrangement style on power consumption

为使旋耕机在作业时,避免漏耕和堵塞,刀轴受力均匀,刀片在刀轴上的排列配置,应满足以下要求。

1) 置两把以上的刀片,应保证切土量相等,以达到碎土质量好,耕后沟底平整。

2) 在刀轴回转一周过程中,在同一相位角,必须是一把刀入土,以保证工作稳定性和刀轴负荷均匀。

3) 相继入土的刀片,在刀轴上的轴向距离越大越好,以免发生堵塞。

4) 左弯和右弯刀片应尽量交错排列,以使刀轴两端轴承受力平衡。一般刀片按螺旋线规则排列。

3 我国旋耕节能技术存在的问题

尽管学者们已通过大量试验和数值模拟等不同的方法来开展对旋耕节能技术的研究,但在现实应用中仍存在大量难题,从而导致产品与预期设计差别较大,出现无法满足实际生产需求等情况。影响旋耕机功耗和作业质量的因素是多方面的,不仅包括土壤性质和作业要求等因素,还有旋耕刀的形状及参数等。提高旋耕机作业质量、降低旋耕机功耗,已成为设计者、制造者和使用者共同注意的话题[32-33]。

3.1 缺少对大耕深节能技术的研究

通过大量的文献检索及实地调研,目前我国旋耕机的“大马拉小车”的现象仍然存在,机具保有量和作业能耗逐年增加。旋耕机节能技术主要针对耕深15 cm 以下的机具开展研究,缺少对15 cm甚至20 cm以上的设计研究与理论分析。我国使用的旋耕机耕深普遍在12 cm左右,耕作深度浅,埋茬效果差,长期浅旋导致土壤耕层薄弱,有效耕作层肥力降低。同时,我国旋耕机机型较为单一,多与中小型拖拉机配套,这在一定程度上限制了大耕深旋耕机的研究。缺少大耕深研究导致缺少配套农艺适用的机具,进而影响作物产量。缺少节能技术的研究阻碍了国家节能减排工作的有序开展,减缓了我国2060年实现碳中和的发展目标。

3.2 缺少对新材料的研究

纵观国内在旋耕领域的研究发现,对于新材料新工艺的研究尚少,基础研究成果的产业转化存在矛盾,时常是基础研究成果无法紧跟市场需求,新材料研发投入大,难度高,研究周期漫长,这在很大程度上制约了节能技术的发展。目前研究者的成果大多集中于刀片形式,与之相配套的减阻耐磨材料鲜有研究。

3.3 缺少跨学科跨领域交叉研究

21世纪是各学科高度交叉融合的世纪,计算机科学已经被大规模运用到航空、医疗器械领域的仿真分析当中,在农机设计领域也涌现出大量的相关研究内容,这为研究土壤运动规律以及旋耕刀受力情况提供了高效的研究方法。近年来,仿生技术的兴起为工业设计提供了新的发展方向,仿生科学已经应用到众多领域,在研究中也取得了非常出色的成果,但是受到制造工艺落后以及制造加工成本过高等因素的制约,很难大范围推广。

4 结论与展望

对于旋耕节能技术的理论研究是十分紧迫的,要结合新的制造工艺,利用各个领域的先进理念,使用多学科交叉融合的方法。同时,也应该注重降低整机作业功耗,这也是将来研究的热点。低能耗高效率以及深耕是未来旋耕机的发展方向,大力发展旋耕技术,对提高我国耕地质量、增加社会经济效益、实现农业可持续发展战略具有重要的现实意义。提升作业速度,保证作业效果,是旋耕机研究人员亟待解决的问题。进行旋耕技术的理论研究对提高作业质量、降低功耗具有重要意义,这方面的理论研究还有所欠缺,需要加大力度研究。

综合国内外关于旋耕机节能技术的研究可以发现,旋耕刀的设计和优化是解决这一问题的关键。刀片的排列组合、刀轴和罩壳的设计也是重要环节。将新技术新领域的先进理念应用到旋耕机节能技术中,是解决节能问题的有力工具,降低制造成本是实现旋耕节能技术的必要保证。