我国香菇干燥技术研究进展*

王教领,宋卫东,任彩红,吴今姬,王明友,丁天航

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

香菇也称香蕈,属于口蘑科香菇属的一种腐生性真菌,肉质鲜美,富含多种营养功能成分,食药两用,具有调节免疫力、降血糖等保健功和药用价值,有诗云“蕈海百佳封后主,菇园一俏懒争强”。香菇为我国传统的食用菌品种,年产量位列全国第二。同时我国也是全球最大的香菇生产和出口国。但由于鲜香菇含水量高达90%左右,在常温下贮藏,易腐烂变质,影响其商品价值,其干制品不但利于保藏加工,而且增加了特殊的香味,干香菇包装后其保质期可以延长至一年以上,大大增加了其商业价值。

长期以来,我国香菇生产上干燥去湿的主要手段是自然晒干、生物质热风干燥等传统方法,自然晒干受制于天气变化,很难保证及时干燥。而热风干燥过程比较缓慢,且干制品营养物质流失严重,加工性和复水性较差。近年来由于国民对食品安全营养的逐步重视等原因,香菇干燥技术也获得了快速发展,涌现出热泵、红外、微波、真空、冷冻等干燥技术。本文针对近年来国内香菇机械化干燥技术进行分析总结,提出干燥问题并针对性给出发展建议,以期为香菇优质绿色高效干燥提供参考。

1 主要干燥技术

1.1 真空干燥

在常压下的各种加热干燥方法,因物料受热,其色、香、味和营养成分会受到一定程度的损失。真空干燥就是将被干燥的食品物料放置在密闭的干燥室内,由于处于负压状态下隔绝空气使得部分在干燥过程中容易发生氧化等化学变化的物料能更好地保持原有的特性,就能减少品质的损失。

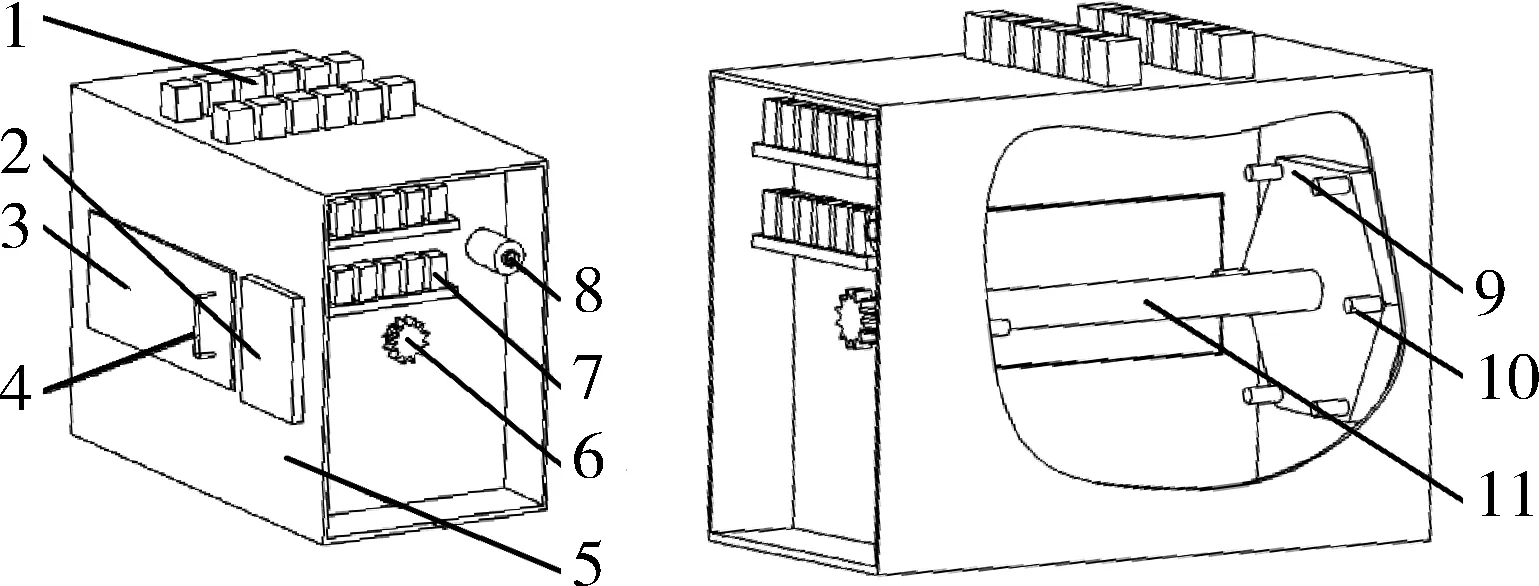

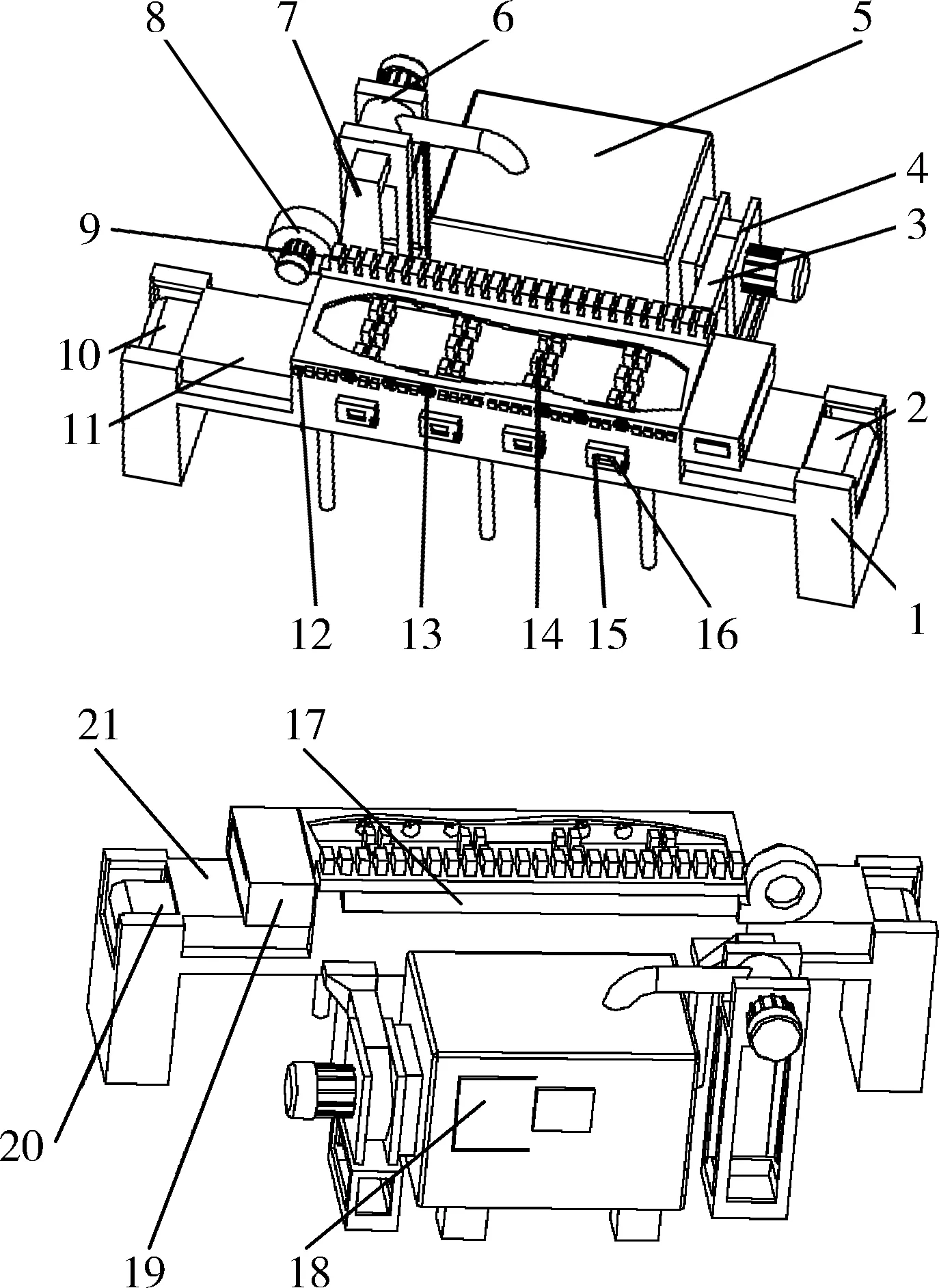

真空状态下,物料沸点降低,通过热传导、热辐射等传热方式供给物料中水分足够的热量,使蒸发和沸腾同时进行;同时,抽真空又快速抽出汽化的蒸汽,并在物料周围形成负压状态,物料的内外层之间及表面与周围介质之间形成较大的湿度梯度,加快了汽化速度,达到快速干燥的目的(图1)。香菇真空微波干燥存在加速、恒速和降速3个阶段,微波功率与装载量对干燥速率影响较大[1],真空缓苏干燥可以有效提升香菇干燥品质[2]。

图1 真空微波干燥机[3]Fig. 1 Vacuum microwave dryer1.微波发射器 2.控制面板 3.箱门 4.把手 5.箱体 6.主轴齿轮7.微波电源 8.真空泵接口 9.转盘 10.料柱 11.主轴

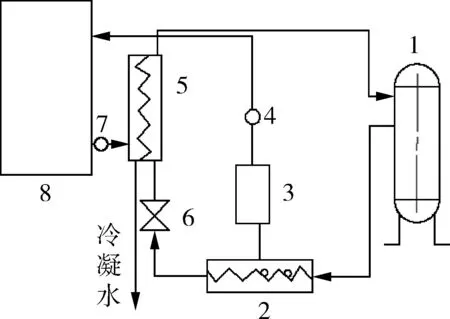

真空冷冻干燥是将香菇先冷冻到共晶点以下,使得水分形成固态的冰,然后抽真空并适当加热,香菇中的冰晶就会直接升华为气体而逸出,再利用真空系统的捕水系统将水蒸气冷凝,从而获得干制的香菇,由于是发生在低温、低压下的质热传递,香菇中的营养成分不易氧化,同时热敏性成分损失很少;另一方面由于采取预冻的模式,因此可以较好的保持香菇骨架,而且香菇中的水分是直接升华为气体逸出,因此避免了一般干燥方法造成表面硬化的发生,可以较好的保存香菇的内部组分结构,干燥品质好。干燥过程一般可以分为预冻结段、升华干燥阶段与解析干燥阶段。干制过程中需要控制好预冻温度、升华温度和干燥时间等。收缩率是真空冷冻干燥的重要指标[4]。加热板温度、物料厚度、干燥仓压力、预冻速度对干燥速度的影响依次增大[5]。真空冷冻干燥虽然品质好,但也存在干制时间长、成本高等缺点,因此,是否采用真空冷冻干燥要综合考虑物料成本、市场价格和品质要求等因素。

不加捕水系统的真空沸点干燥一般存在水蒸气不易排除的缺点,且真空干燥后期处于解析干燥阶段水分去除难度加大,因此后期利用热风干燥可以加速干燥、降低能耗(图2),且真空与热风联合干燥的产品色泽和复水性接近真空干燥产品品质[6];在真空干燥之前进行脱水预处理,设置不同热风风速、分阶段干燥的水分转换点、热风干燥阶段温度和真空油炸温度进行优化干燥,较传统真空油炸香菇脆片含油率降低,香菇感官品质也有所提高[7-8]。

图2 不加补水系统的真空干燥机Fig. 2 Vacuum dryer without rehydration system1.压缩机 2.真空泵连接管 3.物料盘 4.真空罩5物料架 6.蒸发器 7.冷冻腔 8.密封圈

1.2 红外干燥

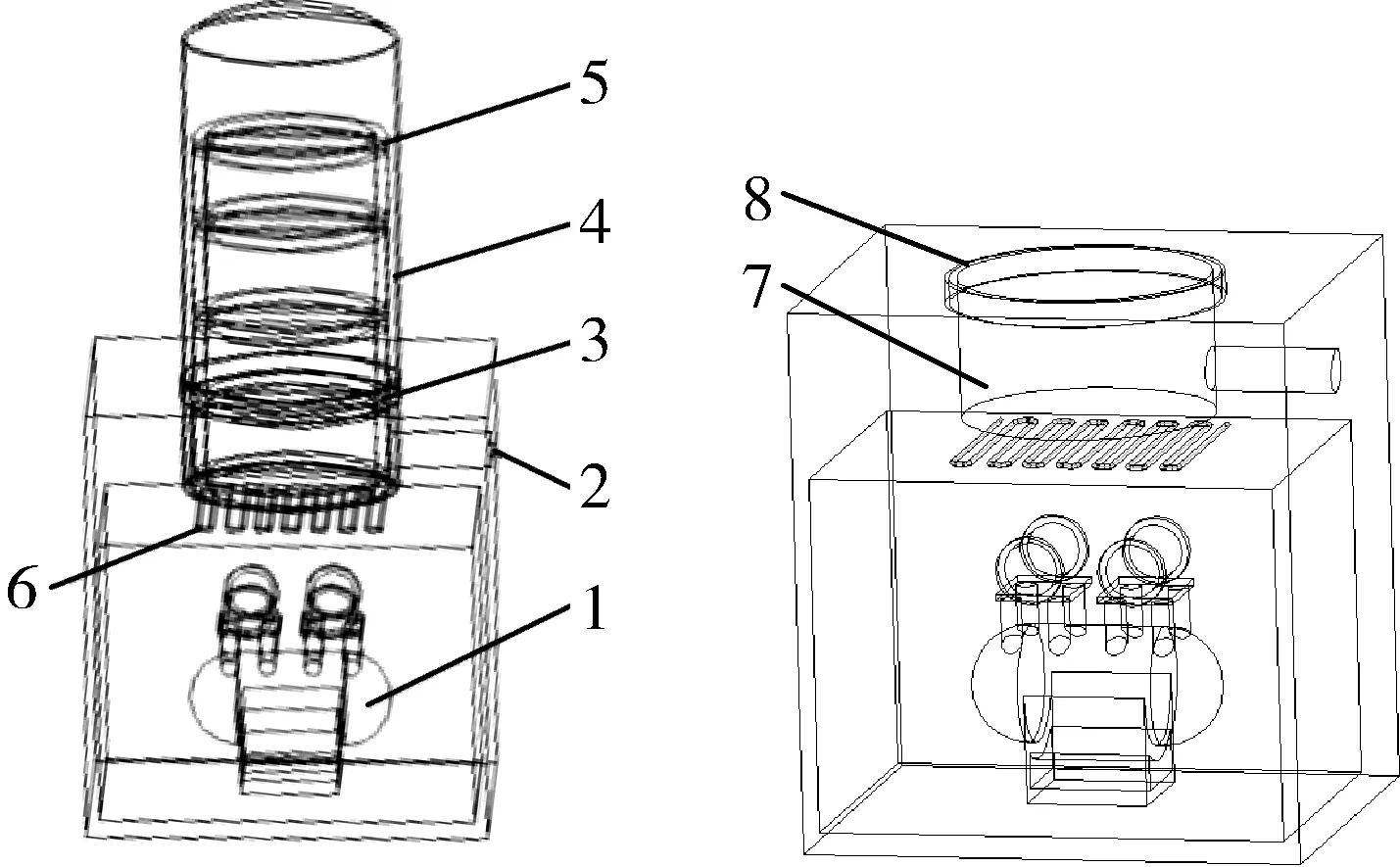

红外干燥基本原理是利用红外辐射光波,当物料与发射波长频率相同时会产生强烈的碰撞摩擦运动,从而产生热量,并将物料中的水分蒸发[9](图3)。香菇红外干燥主要探讨干燥温度、辐照距离及香菇处理方式对香菇干燥品质的影响。

图3 红外干燥机Fig. 3 Infrared drier1.输送带 2.进料口 3.加热腔 4.加热板 5.中红外加热管6.散热腔 7.出风孔 8.张紧轮 9.出料口 10.支撑轮

香菇红外干燥中,干燥温度是影响色泽、硬度和总糖含量等干燥品质的主要因素,其次是切片厚度[10],干燥时间随着风速的增加而减小,随着温度的增加而减小,且干燥时间随着温度的变化趋势要比随着风速的变化趋势明显。对香菇的远红外线干燥品质特性和热风干燥品质特性进行了比较,远红外线处理组的色度变化、收缩率、必需氨基酸残留率、重要氨基酸残留率以0.2 m/s、60 ℃处理的香菇干燥品质最好[11]。在中短波长红外干燥条件下,随着温度的升高、辐照距离的减小,风速的增加,装载系数的减小,干燥时间逐渐降低;采用中短波红外干燥(MIRD)与冷冻干燥(FD)分段联合干燥,进一步提高产品品质和降低干燥时间及能耗[12-13]。中短波红外预干燥含水率、抽空温度、抽空时间对膨化产品含水量、硬度、色泽、复水比、氨基酸和总糖的影响显著[14]。

1.3 微波干燥

微波干燥原理是利用微波发射器发射微波,当微波被物料吸收后使得物料内部的分子产生剧烈的振动,从而产生热量用于加热物料。微波干燥具有效率高、无污染等优点,但也存在加热不均匀、低压放点等问题,因此对于品相需求较高的物料选择微波干燥对设备及工艺要求较高。

微波干燥即食香菇时,其他条件一定,微波功率越高,装载量越少,干燥时间越短。微波干燥即食香菇的失水特性可用Page方程表达[15]。热风干燥时间、微波功率、热风干燥温度对成品质量影响较大,最佳工艺条件: 热风干燥时间1.5 h,微波功率480 W,热风干燥温度65 ℃[16]。

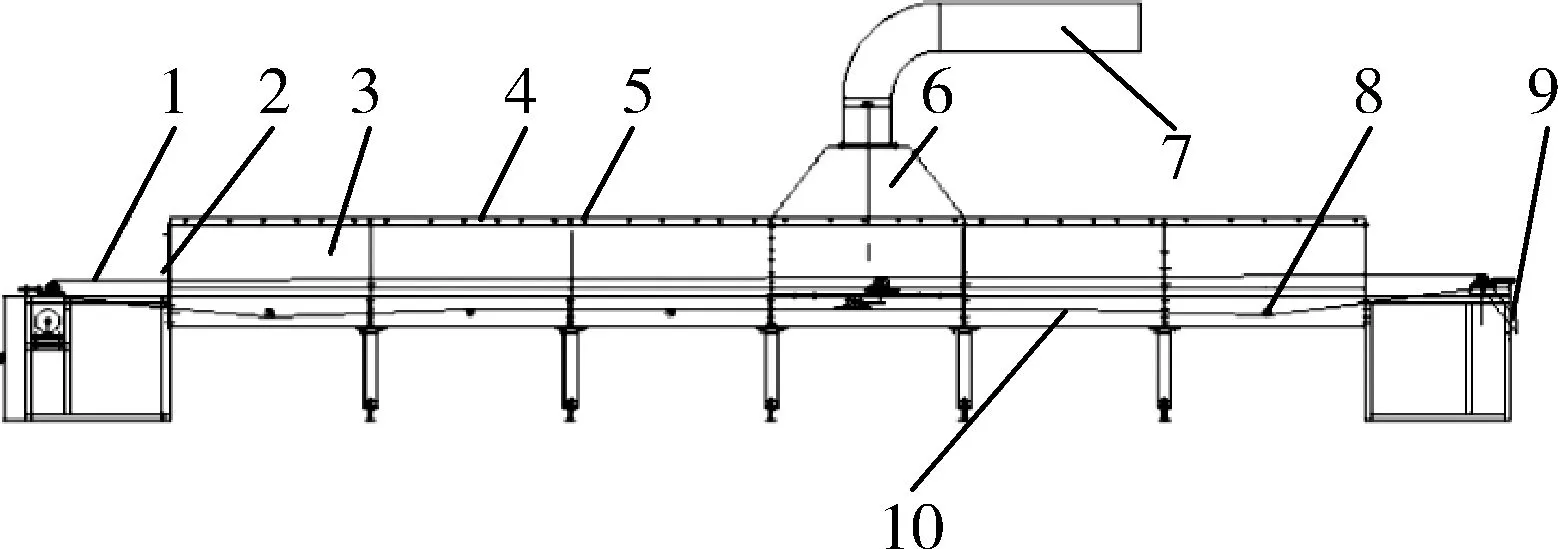

微波对香菇的干燥的温度梯度是由内向外,传质的动力主要是物料内部迅速产生的蒸汽所形成的压力梯度,驱使水蒸气由内部流向表面;而热风干燥温度场梯度是由外向内,蒸发首先是从物料表面开始,因此,将微波与热风联合干燥,可以加速物料干燥(图4)。热风微波流态化干燥香菇过程可分为预热、恒速和降速3 个阶段。微波及热风功率对干燥速率影响较大,提高香菇水分的流动性并延长恒速阶段干燥时间有利于提高干燥速率[17]。分段变功率微波干燥,干燥均匀性最高且干燥效率最佳[18]。

图4 微波热泵联合干燥机Fig. 4 Microwave heat pump combined dryer1.机架 2.出料口 3.热风回风管道 4.回风风机 5.泵体6.热风进风风引 7.热风进风管 8.散热风机 9.微波电源10.进料口 11.微波抑制器 12.电流表 13.散热出风口14.微波发射装置 15.封门 16.观察孔 17.散热风管18.热泵控制面板 19.微波控制箱 20.物料传送带 21.进料口

1.4 热风热泵干燥

热风干燥是香菇传统干燥方法,但由于温度较高,干燥品质较差,但是针对不同的要求也有一些学者开展了热风干燥研究,客观的阐述了热风干燥的优缺点及应用价值。热泵干燥的本质也是热风对流干燥,但是由于其遵循卡诺循环,具有节能特点,同时经过除湿后的热风温度一般在60 ℃左右,干燥后香菇效果较好(图5)。

图5 热泵干燥原理Fig. 5 Heat pump drying principle1.压缩机 2.冷凝器 3.电辅助加热 4.进风风机5.蒸发器 6.膨胀阀 7.回风风机 8.干燥隧道

利用热泵采用冷冻-加热-冷冻过程进行反复冻融,其中冷冻干燥可以增加对香菇水分的剥离能力,实现香菇干燥[19]。干燥温度、装载量、湿度和风速对香菇粗脂肪含量、蛋白、甲醛、总糖保留率和维生素C的保留率具有较大影响[20-21]。干燥温度是影响香菇热泵干燥时间的主要因素,风温可以激活香菇中酶的活性增加风味,且高温预干燥可以降低皱缩[22-24],热风干燥属于变速干燥过程,温度越高干燥速率越快。Page模型适合于描述卤制香菇的干燥过程[25]。不同处理香菇多酚的含量、组成、抗氧化性有所差异,恒温干燥(ID)是香菇干燥比较理想的方式[26]。热泵干燥和真空干燥相结合,得到能耗低、质量好的干制香菇,解决了热泵干燥品质不佳、真空干燥能耗高等问题,可为香菇的热泵—真空联合干燥提供理论依据[27]。与热风干燥相比,热泵干燥香菇在复水率及色泽等方面较优;经回归拟合,香菇热泵干燥动力学模型符合Page方程,该方程可用于描述香菇热泵干燥过程[28]。转轮除湿干燥可以显著缩短干燥时间,且干燥品质优化纯热泵干燥[29]。

1.5 超声波预处理干燥

超声波干燥做为辅助干燥,主要是利用了超声波强化传热传质的特点,可以明显缩短干燥时间,提高产品质量的功能。

超声波预处理可在一定程度上提高冷冻干燥香菇的冻干速率,缩短干燥时间接近30%;提高冻干产品的复水能力约29%[30]。超声-热风联合干燥较传统热风干燥,有效强化了由水分内扩散控制的干燥过程,可使香菇片的干燥时间缩短50%,能耗降低22%[31]。

1.6 不同干燥方法对比研究

研究人员一般对比2种及以上不同干燥方式对香菇干燥品质、干燥速率、营养成分等影响,从而确定最佳干燥模式,纵观这几年的文献可以发现主要还是在真空、冷冻和热风干燥之间开展对比研究。

在干制成分变化方面,真空冷冻干燥有利于香菇嘌呤的稳定,热风干燥(50 ℃)有助于氨基酸和总多酚等成分的稳定[32]。冷冻干燥、热风干燥、真空干燥和晒干香菇酚类物质含量依次减少,对自由基的清除能力逐渐减小[33]。真空干燥比热风干燥和真空冷冻干燥更适合干制杏鲍菇开发调味品[34]。热风变温比热风恒温干燥后得到的香菇甲醛含量低,经预处理后再微波真空干燥的香菇与直接微波真空干燥相比,甲醛含量较低,品质较优[35]。渗透时间延长,鲜香菇干燥过程中水分含量渗透时间逐渐降低,香菇脆片脂肪含量及脂肪吸收率也逐渐减少[36]。

在干燥香菇气味变化方面,真空与真空冷冻均可保持香气,但醇类、酸类化合物种类、含量差异较大[37]。真空恒温干燥香气保存效果最好,其次是真空冷冻干燥,最差的是鼓风恒温干燥[38]。

在品质变化方面,真空冷冻干燥对香菇的营养成分影响最小,其次是真空干燥,最差的是热风干燥;复水比和感官质量最好的是冷冻干燥,其次是真空干燥,微波干燥较差[39-40],但微波干燥技术用于植物多糖水提取液的干燥,可显著缩短干燥时间,且多糖提取物品质良好[41],同时三段式微波真空冷冻干燥香菇微观结构与冷冻干燥相似,因此,微波与真空联合干燥具有较大推广价值。真空冷冻干燥虽然综合品相较好,若预冻处理不当会导致细胞壁严重坍塌,且投资较大,运行成本高[42-44]。热风干燥不利于营养成分的保存,而真空与热风联合干燥后的干香菇产品品质远优于热风干燥,且比单一的真空干燥时间短,且在一定条件下形成新生风味物质[45-46]。太阳能干燥较真空冷冻干燥、热风干燥法能够较好的保存香菇品质,且能耗最小[47]。

在干制脆片方面,利用真空低温油炸和真空冷冻干燥两种加工工艺制成香菇脆片,真空冷冻干燥香菇脆片其硬度、脆度较大,体积皱缩率较小,颜色较白,感官品质较好,与此同时其营养成分保留较好,两种香菇脆片挥发性风味成分差异较大[48]。真空微波干燥的干燥速度最快,且香菇脆片的品质优于热风干燥、真空干燥和中短波红外干燥[49]。与真空油炸香菇脆片相比,真空油炸—真空微波联合干燥产品破碎力提高了5.93%,但含油率降低了29.79%,感官评分增加了11.38%[50]真空油炸和冷冻干燥香菇的综合品质最好[51]。

1.7 其他干燥方式

除了上述几种主要的干燥方式以为,也有学者开展了变温压差膨化、热管气体射流冲击技术和喷雾干燥等研究。

气流膨化较真空冷冻、真空油炸香菇脆片具有更加均匀的海绵状结构,多糖等含量更高,在香菇脆片的制作上具有很好的应用价值[52-54]。当进风温度210 ℃,蠕动泵转速50 r/min,风机热空气流量75 L/min,助干剂添加量50%,采用此种工艺所能得到的喷雾干燥出粉率为66.8%[55]。以香菇为原料,通过清洗,浸泡、水煮、打浆、过滤、磨浆、喷雾干燥喷粉得到预期的香菇粉。在食品的生产中可添加到调味料中和其他食品中作为功能性成分使用[56]。喷雾干燥得到的果蔬粉溶解性和堆密度指标优于热风干燥的,两种干燥方式对特征成分多糖没有显著性影响,喷雾干燥得到的黄秋葵粉黄酮含量高于热风干燥的[57]。

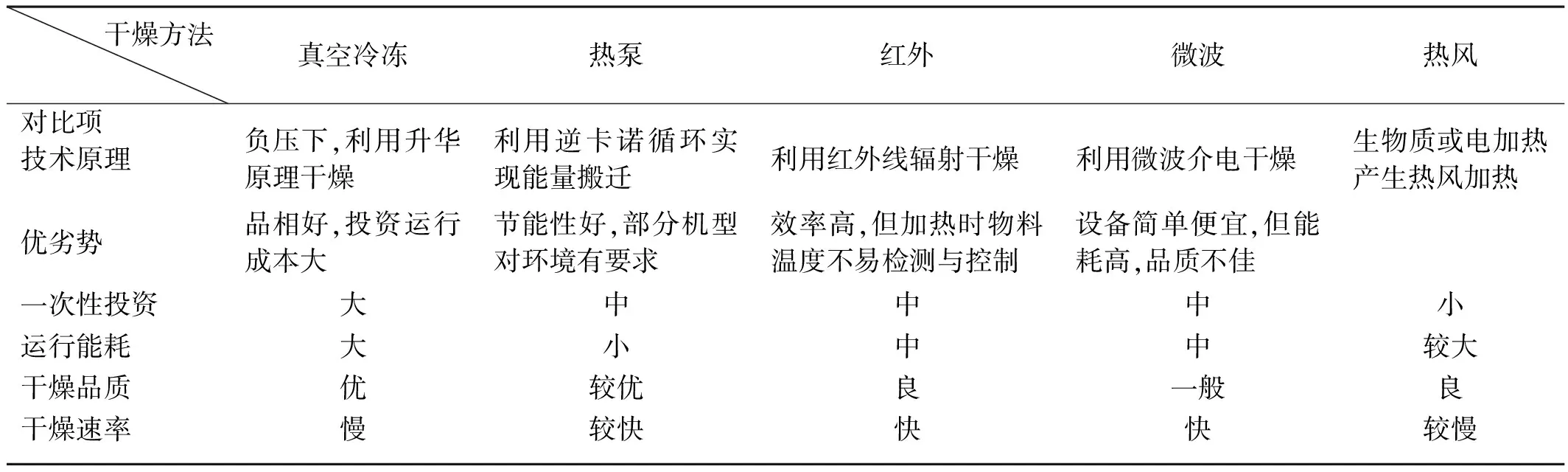

表1 香菇主要干燥技术性能对比Tab. 1 Comparison of main drying technology performances of lentinus edodes mushrooms

2 我国香菇干燥存在的问题

1) 相对于“无机可用”“通机难用”的问题同样突出。香菇干燥的技术方法很多,但考虑到能耗、品质等方面的要求,若直接利用传统通用干燥装备,可能难以达到优质高效的干燥目标,因此,需要对干燥工艺及技术方法进行优化。

2) 与能不能干相比,干的好不好更重要。香菇干燥过程中有提香的过程,同时温度过高也会破坏品相与营养成分。因此,若干燥方法或工艺不适,干燥后的产品在香型、品相及成分上不符合消费习惯或营养要求,难以获得推广应用。

3) 香菇干燥企业规模偏小,同时市场混乱,缺乏龙头企业,带辐射动力能力不足,生产装备标准缺乏等。

3 我国香菇干燥发展建议

目前香菇干燥技术研究主要集中在真空干燥和热泵干燥,同时多种技术的联合也是研究的重点。这与农产品干燥主要发展趋势吻合,即一方面追求加工品质,即通过真空冷冻等技术提升干燥品质;另一方面利用热泵等技术实现节能干燥。目前在干燥工艺、技术方法等方面仍存在不少问题。

1) 真空冷冻干燥在香菇脆片等较高附加值产品的生产中具有较大推广价值,但目前在成本、能耗与生产率仍是制约其发展的主要因素,特别是在能耗与速率上应进一步优化提升。

2) 鉴于环保及品质营养等要求,热泵干燥将成为香菇干燥的主要方式,但目前香菇热泵干燥缺乏规模化企业,同时相关标准缺乏,应进一步规范化。

3) 联合干燥可以实现数种干燥技术的优化互补,因此,针对香菇生产要求与特点,适时开展干燥技术的联合,是实现香菇优质、高效干燥的有效手段。因此,未来香菇干燥技术的发展将是通过对多级干燥模式与多种质热传递机理的优化组合,实现优质、低耗和绿色干燥。

4) 加强装备、生产的标准制定,强化生产工艺的研究制定,培养龙头企业,引领香菇干燥行业发展。