蒸压加气混凝土砌块表面含水率快速检测方式的研究

黄永恒 洪 波 邵 珊 朱 迎 吴启坚

(1广州市建筑材料工业研究所有限公司;2广东省材料与构件防火检测技术企业重点实验室)

0 引言

蒸压加气混凝土具有轻质、利废、保温隔热、防火性能优异等特点,在建筑围护结构之中已广泛应用[1]。含水率是蒸压加气混凝土砌块一项重要的性能指标,影响加气混凝土的诸多性能,比如随着含水率的增大,抗压强度减小。依据GB/T 11969-2008《蒸压加气混凝土试验方法》规定,其抗压强度必须在含水率为8%~12%[2]进行。也就是说只有在含水率一定的情况下,抗压强度才有意义。然而现场取样含水率大部分为12%~18%[3],且含水率的测定时间较长,测定过程繁琐,按照标准GB/T 11969-2008《蒸压加气混凝土试验方法》的规定进行制备,含水率的测定至少需要3d~4d,一定程度上影响施工进度。为解决测定繁琐的问题,拟通过研究含水率快速检测方法,得出快速检测含水率的方法。

1 试验

1.1 试验材料

随机取同企业同批次同级别的蒸压加气混凝土砌块,强度等级分别为B06级A3.5、B07级A5.0。

1.2 试验设备

液压式压力试验机,精度1级,全量程100kN,试验时加荷速度控制在(2.0±0.5)kN/s;

便携式恒温干燥箱,温控范围5~250℃,控温精度±2℃,容积为30L;

电热鼓干燥燥箱,温控范围10~300℃,控温精度±2℃;

方孔石子筛,2.36~31.5mm;

微波湿度测试仪,MOIST 350 B型;

蒸压加气混凝土砌块切割机,NJ396型。

1.3 烘干试验法检测蒸压加气混凝土表面含水率

本试验采用破碎的蒸压加气混凝土颗粒与100mm×100mm×100mm的标准立方体试样,对比其烘干至恒重所需的时间,并研究了破碎颗粒的取样质量、颗粒细度对烘干至恒重所需时间的影响。具体步骤如下:

⑴随机取同企业同批次同级别的蒸压加气混凝土砌块6块(3块直接破碎,另3块按GB/T 11969-2008《蒸压加气混凝土试验方法》的规定切取100mm的立方体试样)进行试验;

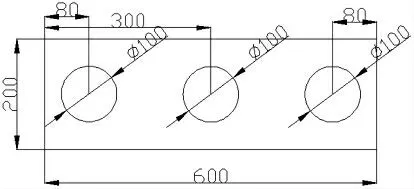

⑵用于直接破碎的砌块,按图1所示位置用抽芯机钻取样,然后破碎、过筛达到一定的细度,混合均匀后,供含水率测定;

图1 碎样品取样位置示意图(单位:mm)

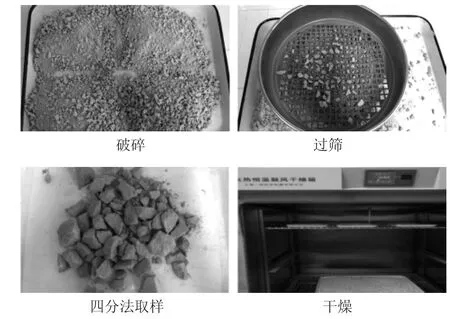

⑶将⑵中破碎并混合均匀的样品按4分法进行取样,取样质量分别为50g、100g、150g和200g,将取好的样品置于(105±5)℃的烘箱中,测定烘干过程中不同时间对应的含水率,并记录烘至恒重所需的时间,具体操作见图2;

图2 快速含水率检测方法示意图

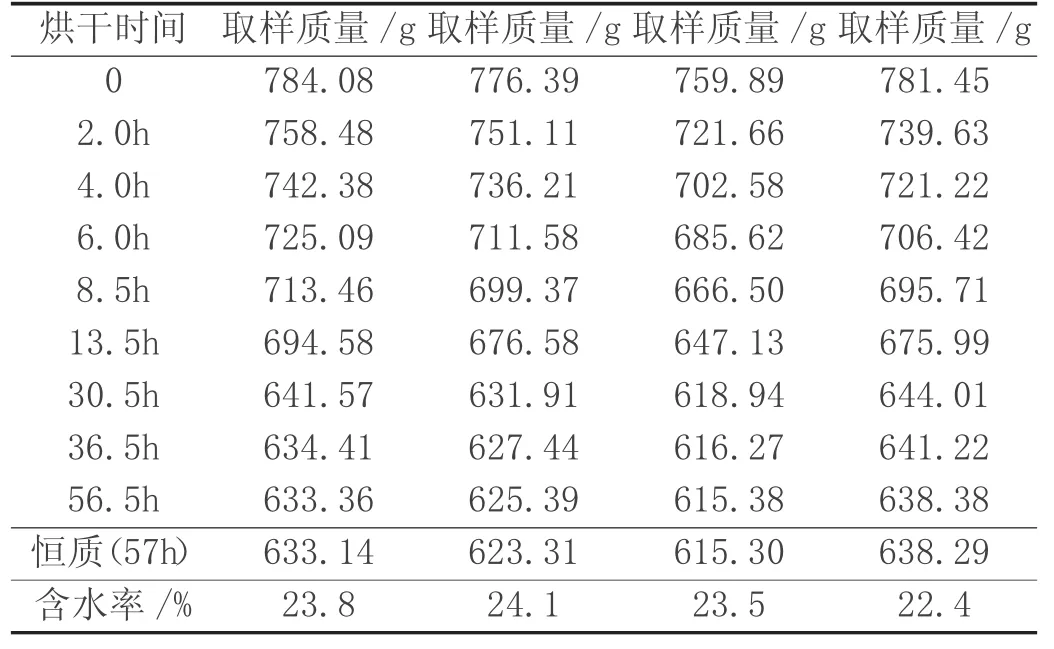

⑷将⑴中制备好的100mm×100mm×100mm试样,同样置于(105±5)℃的烘箱中,测定烘干过程中不同时间的含水率,并记录烘至恒重所需的时间。试验结果见表1、图3。

从表1、图3结果可得:

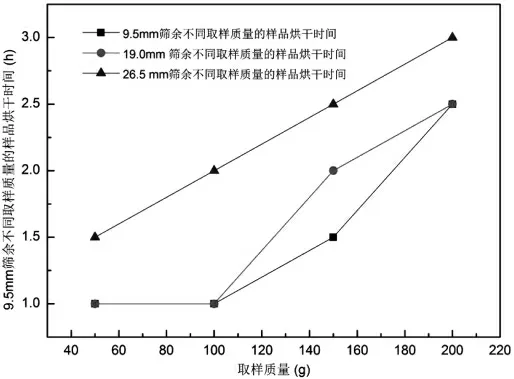

图3 9.5mm、19.0mm、26.5mm筛余不同取样质量的烘干时间

表1 100mm×100mm×100mm样品的烘干时间

⑴同在(105±5)℃温度下烘至恒重,相比100mm×100mm×100mm的标准立方体试样,取破碎后的样品颗粒测定含水率更快。对100mm的立方体试样测定其含水率至少要2d,而对破碎到一定程度的试样测定其含水率仅需1.0~3.0h不等。

⑵在试样的破碎颗粒细度相同的情况下,烘至恒重所需的时间随着样品质量的增加而增加;当取样数量相同的情况下,破碎颗粒越细,烘至恒重所需的时间越短。如对9.5mm筛余的样品颗粒,取样量为50g时,烘至恒重所需的时间仅为1.0h,当样品量为200g时,烘至恒重的时间为2.5h;对19mm筛余的样品颗粒,当取样量为50g时,烘至恒重所需的时间为1.0h,当取样量增加到200g时为2.5h;对26.5mm筛余的样品颗粒,当取样量为50g时,烘至恒重所需的时间为1.5~2.0h,当取样量增加到200g时为3.0h。

⑶19.0mm筛余颗粒与9.5mm筛余颗粒烘至恒重所需的时间相当,当取19.0mm筛余的样品50~100g时,仅需干燥1h即可达到恒重,而同质量的26.5mm筛余颗粒的烘干时间较长。

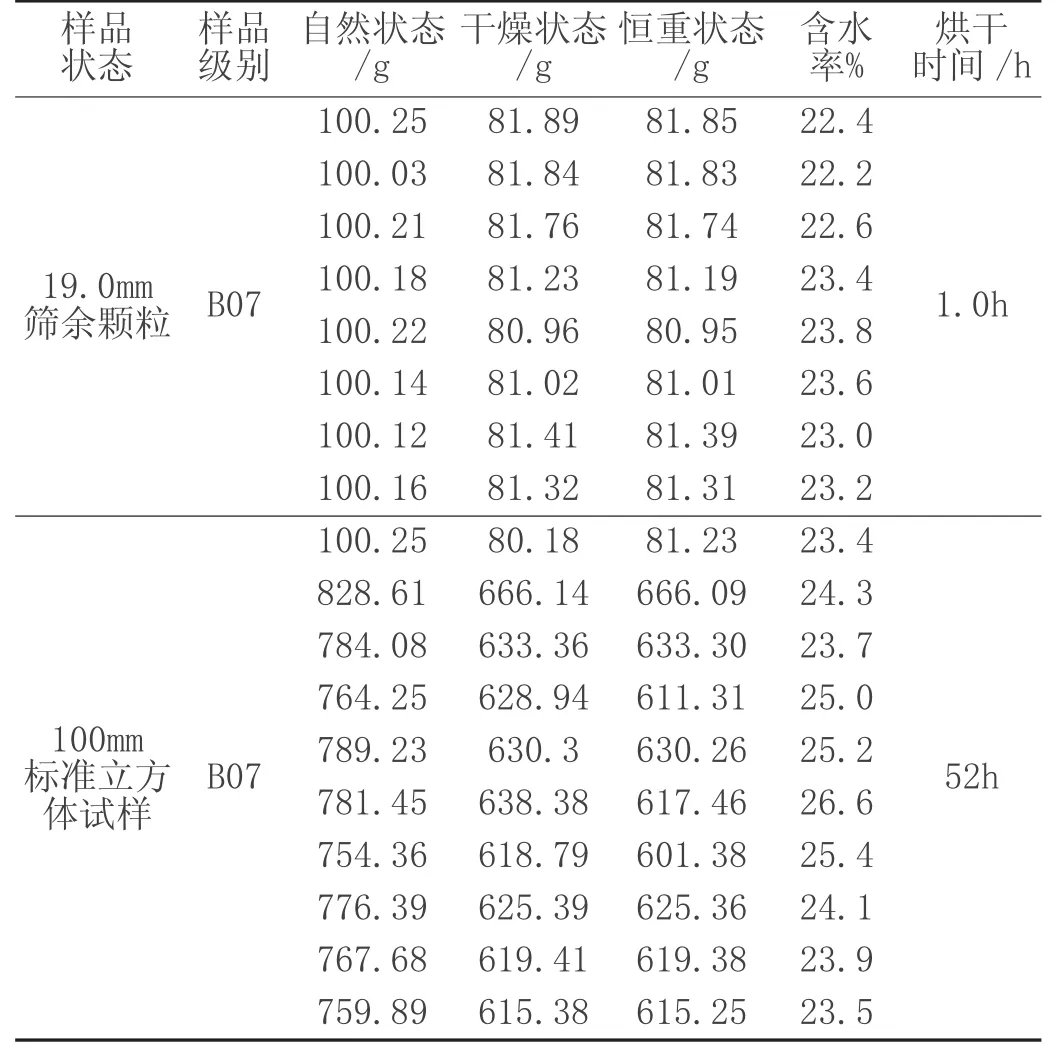

在以上研究基础上,为尽可能在含水率一致的条件下对比样品状态的烘干时间,将600mm×200mm×100mm的若干砌块对半切开,一半通过钻芯取样、破碎并通过19.0mm筛,取其筛余颗粒100g;另一半制成100mm的标准立方体试样,将两者置于同条件(105±5)℃下烘至恒重,对比两者烘至恒重所需的时间,结果如表2所示。

由表2的结果得出,取破碎至一定细度和一定质量的样品颗粒,在相同的温度下烘干时间仅为1h,远远小于按标准方法测定所需的时间52h。

表2 不同样品状态的烘干时间

可见,通过采用破碎样品颗粒可以达到快速烘干的目的,因此建议采用快速方法测定蒸压加气混凝土砌块含水率,从而可实现现场含水率的快速测定,具有一定的技术经济效益。即,将砌块破碎并混合均匀后,通过四分法取19.0mm筛余的样品100g,并置于(105±5)℃的烘箱中烘1.0h。

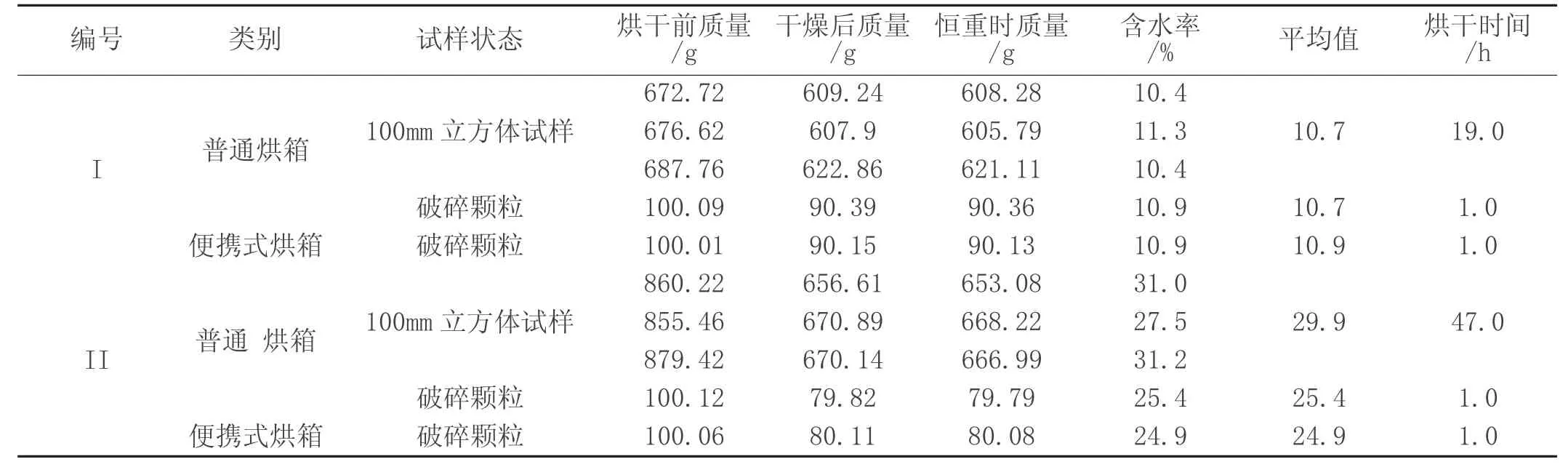

按照GB/T 11969-2008《蒸压加气混凝土试验方法》规定,含水率测定时间较长,测定过程繁琐,延缓施工进度。因此采用快速方法测定含水率可提高施工进度。选取了两种不同含水状态的蒸压加气混凝土砌块,按规定部位取样后,经破碎、混合均匀,然后通过19.0mm的方孔筛,采用四分法取样100g,置于(105±5)℃的便携式干燥箱1h,称量后计算含水率。具体的操作流程:钻蕊→破碎→混合均匀→过筛→取样→烘干→称量→计算含水率。

图4 便携式干燥箱现场含水率快速检测图

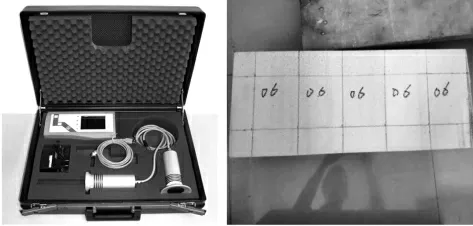

表3为便携式干燥箱和普通电热鼓干燥燥箱的对比试验结果。由表3可知,采用含水率快速检测方法,用便携式干燥箱对现场蒸压加气混凝土砌块的含水率检测结果与按国标规定方法测定的含水率非常接近。

表3 含水率快速测定结果

综上所述,采用快速法现场检测蒸压加气混凝土砌块的含水率与按国家标准规定的方法所测的结果非常接近。

1.4 利用红外标定蒸压加气混凝土含水率曲线研究

采用红外标定的方法对蒸压加气混凝土进行标定,并获得标定回归趋势曲线。本试验采用两种级别的蒸压加气混凝土按照GB/T20313《建筑材料及制品的湿热性能 含湿率的检测烘干法》[4]进行试验,仪器采用MOIST 350B,该系统有一部主机及三个探头组成,探头的测量深度分为20~30mm,50~70mm,100~120mm,因此编制组采用20~30mm的探头R1进行检测,并将蒸压加气混凝土于表面50mm处进行切割后再进行整体试验。具体步骤如下:

⑴将蒸压加气混凝土砌块于表面50mm处切割成600mm×200mm×50mm的试件,并烘干至恒重,即,间隔至少24h的连续三次测量,试样质量变化少于质量的0.1%,此时称量试件质量为m0;

⑵试件浸泡至恒重,即,间隔至少24h的连续三次测量,试样质量变化少于质量的0.1%,此时称量试件质量为饱和含湿量mb;

⑶试件干燥箱110℃持续干燥,每小时称量试件质量m,并应用微波测湿系统测量含湿指数(MI)。

其中质量含湿量的计算公式为:

式中,

u——质量含湿量%,㎏/㎏;

m——干燥前试验质量,㎏;

m0——干燥后试样质量,kg。

通过试验标定,标定结果及相应曲线如图5所示。

图5 微波测湿系统及试验标块

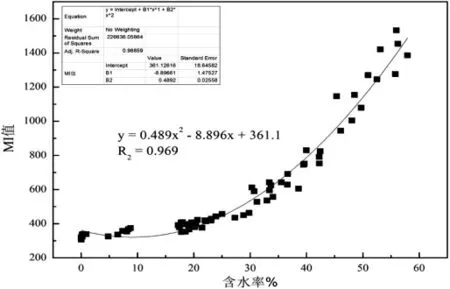

由图6可见,对于B06级及B07级蒸压加气混凝土砌块,此时系统测定的含湿指数MI与砌块含水率可用二次函数进行良好的拟合,二次函数为:y=0.489x2-8.896x+361.1,相关指数R2=0.969。两种级别砌块标定取向的相关系数均为0.969,在0.9以上,符合标定情况。据此,该标定结果的不确定程度较小,可以认为标定结果可行。

图6 MI值与砌块含水率标定曲线图

2 结论

⑴采用快速法现场检测蒸压加气混凝土砌块含水率的方法,将样品破碎至全部通过19.0mm孔筛,然后混合均匀,用四分法取样100g,置于(105±5)℃便携式干燥箱中干燥1h,可实现试验样块快速烘干,与按国家标准规定的方法所测的结果非常接近。

⑵对I、II两种不同含水状态的破碎样品颗粒,用普通鼓干燥箱与便携式干燥箱均能在1h达到绝干状态,而对I的100mm的标准立方体试样至少需要19h才能达到绝干状态,II则至少需要47h方能烘至绝干(这是因为I自身的含水率远比II小);

⑶对含水率11%以下的加气混凝土用快速含水率测定法所得结果与实际值偏差极小,而对含水率22~30%的样品用快速法所测得的含水率小约2%~5%,这是因为试样在破碎过程中,会流失少量水分,对自身含水率较大的试样此现象尤为明显。

⑷含湿指数MI与砌块含水率可用二次函数进行良好的拟合,二次函数为:y=0.489x2-8.896x+361.1,相关指数R2=0.969。两种级别砌块标定取向的相关系数均为0.969,在0.9以上,符合标定情况,可应用于蒸压加气混凝土砌块含水率现场检测。