磁场作用下冷冻铸造法制备仿生材料研究进展

阿拉腾沙嘎,陈冠宏,陈 星

(吉林建筑大学材料科学与工程学院,长春 130117)

0 引 言

生物材料经过数亿年的进化,形成了与环境和功能需求相适应的精细结构,表现出传统人工合成材料无法比拟的优异性能。因此,仿生材料的设计和制备已成为化学、材料、机械、力学和医学领域共同关注的热点。目前发展的冷冻铸造法(即冰模板法)是制备仿生材料的一种有效方法,其作为一种相对简单且经济的技术已受到广泛的关注。一般通过冷冻铸造陶瓷浆料而得到精细的多孔陶瓷材料,进一步向该多孔陶瓷材料填充第二相(树脂或金属)获得仿生结构陶瓷基复合材料[1-7]。冷冻铸造法的主要优点为易于控制多孔材料的孔结构[8],并且可获得较高的孔隙率[9-12]。因此采用该方法获得的多孔陶瓷比表面积大且渗透性好,可用作骨替代材料、多孔压电材料、固体氧化物燃料电池(SOFC)和高温过滤器等[13-16]。

1 冷冻铸造法

冷冻铸造法制备多孔陶瓷的过程示意图如图1所示[17-18],利用该技术可将均匀分散的陶瓷浆料经定向凝固、冷冻干燥和煅烧后获得多孔层状陶瓷[19-20]。此过程包括浆料的配制、定向凝固、冷冻干燥和坯体的煅烧。浆料的配制是将微纳米级的陶瓷粉加入到溶剂介质中,考虑到环境友好性和性价比,通常采用水作为溶剂介质和冷冻介质,同时加入一定含量的分散剂和粘结剂等添加剂,配制成具有一定稳定性的浆料(图1(a));然后将浆料倒入具有温度梯度的模具中,使浆料定向凝固,在固化过程中由于存在温度梯度,冰晶将以片层形式生长,因此陶瓷颗粒被冰晶前沿推入两侧并滞留在冷冻介质中(图1(b));随后将冷冻样品进行冷冻干燥使冰晶升华,形成多孔陶瓷骨架(图1(c));最后将干燥的生坯高温煅烧后便得到片层较致密的多孔陶瓷材料(图1(d))。

图1 冷冻铸造过程示意图[17-18]Fig.1 Schematic diagram of freeze casting process[17-18]

天然生物材料通常由自然界中简单的矿物与有机质等原材料组分构成,但其复杂的多尺度分级组装结构却赋予了其优异的力学性能以及对生存环境的最佳适应性。其中一个典型的例子就是贝壳珍珠层,它是由体积分数约为95%的脆性文石(主要成分为CaCO3)和体积分数约为5%的有机物组成,但其断裂韧性是天然文石的3 000多倍,这主要归因于文石和有机物交替层叠排列形成的多尺度、多级次的复杂“砖-泥”层状结构[21-25]。采用冷冻铸造法制备的复合材料具备了类似于贝壳珍珠层的精细特征以及优异的力学性能[18]。将Bouville等[26]研发的冷冻铸造复合材料与天然鲍鱼珍珠层进行了比较,图2(a)~(d)是天然鲍鱼珍珠层的结构示意图,图2(e)~(h)是天然鲍鱼珍珠层的显微照片,图2(i)~(l)是冷冻铸造仿珍珠层材料显微照片。可以看到在图2第一列中,在相同尺度上模仿了珍珠层的几乎所有微观结构特征,包括“砖-泥”结构、矿物桥和凹凸不平的粗糙表面。图2的后三列则比较了天然与人造矿物桥,表面凸凹结构和有机基质。第二列中通过冷冻铸造制成的人造矿物桥与天然矿物桥近乎一致,且有着优良的力学性能,第三列中通过冷冻铸造制备的凹凸粗糙表面同样模仿了天然珍珠质特有结构,可防止相邻物质之间的过度滑动,从而进一步增强复合材料的抗裂机制。矿物桥和凹凸不平的粗糙表面增加了复合材料的强度和刚度,可抵抗拉伸断裂和空隙剪切。而人造有机质则是通过将聚合物浸渗到冷冻铸造陶瓷骨架中制成的,它增加了韧性,耗散了相邻片层之间堆积的应力能量[27]。尽管所有这些特征(砖泥结构、矿物桥和凹凸粗糙表面)在天然材料和人造材料中有着不同的长度尺度(天然材料约为50 nm,人造材料约为500~5 000 nm),但其对机械性能的作用是相同的[28-30]。

图2 天然珍珠层和冷冻铸造法制备的仿珍珠层复合材料中不同体系结构的示意图和图像 (a、e、i)“砖-泥”结构;(b、f、j)矿物桥;(c、g、k)粗糙表面;(d、h、l)有机基质[26]Fig.2 Schematic diagram and images of different system structures in natural and artificial pearl materials (a, e, i) “brick-mortar” structure; (b, f, j) mineral bridge; (c, g, k) rough surface and (d, h, l) organic matrix[26]

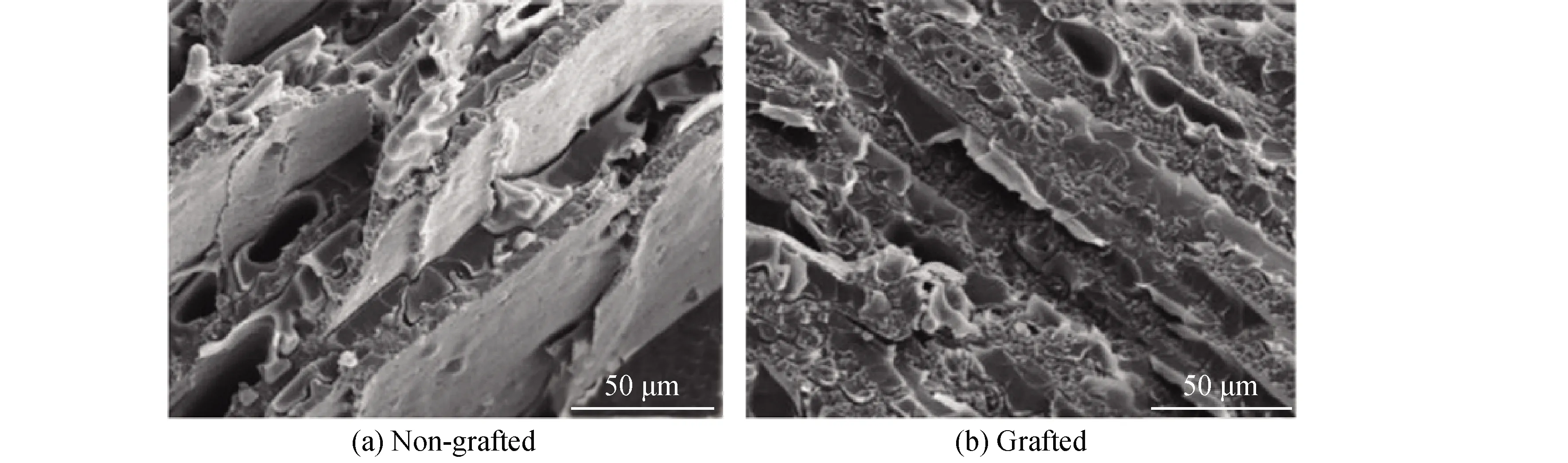

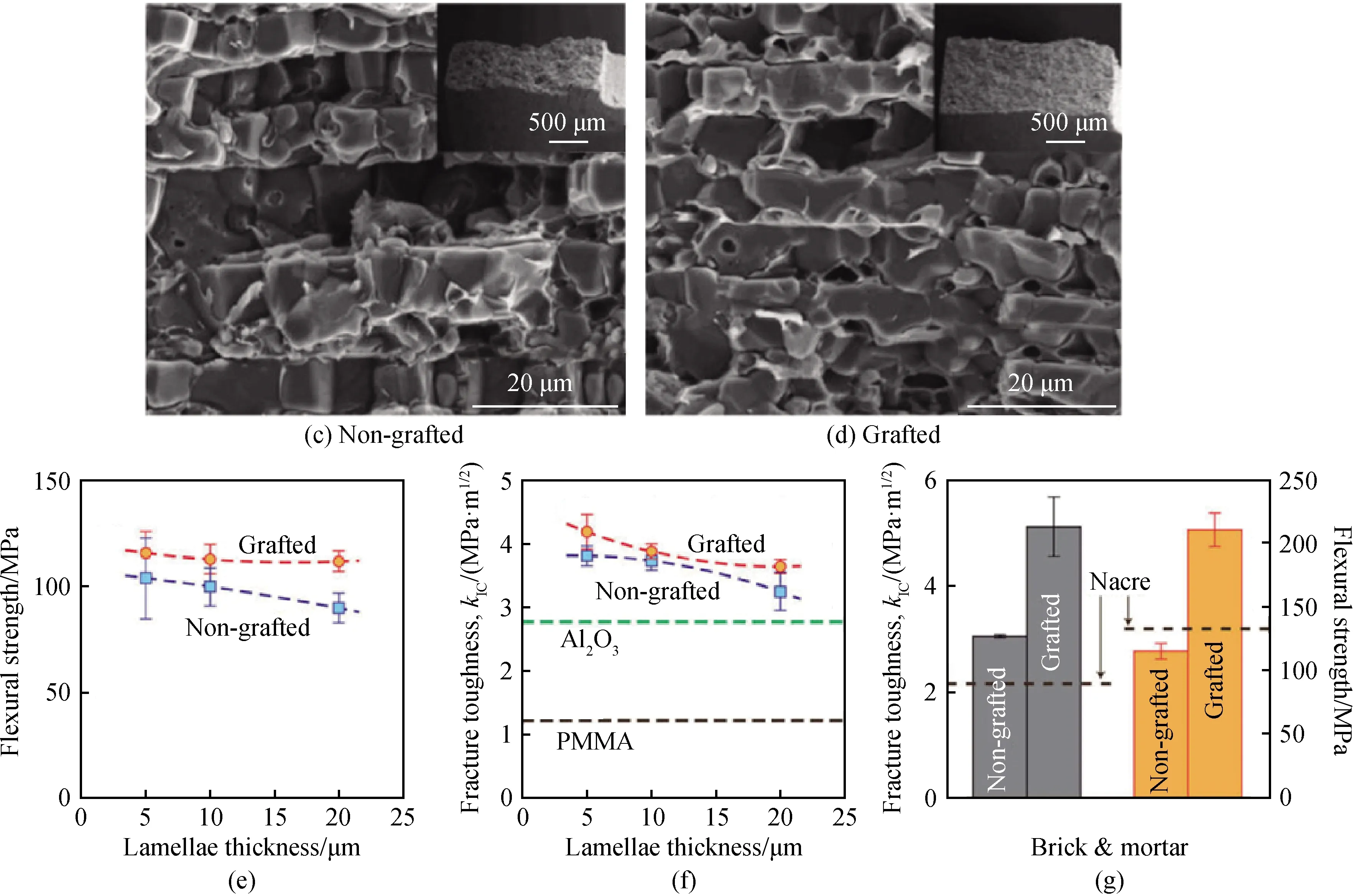

通过对高温煅烧后的多孔陶瓷材料坯体填充软相-树脂后可以获得仿生结构陶瓷-树脂复合材料。对于复合材料来说,增强体的含量、分布、基体性能以及基体与增强体之间的界面结合强度等均会影响材料的力学性能[31-35]。Naglieri等[31]制备了碳化硅/聚甲基丙烯酸甲酯(SiC/PMMA)复合材料,研究了不同冷冻速度下的多孔SiC陶瓷坯体孔隙结构,随着冻结速度加快使冰晶形态由层状结构变为枝晶结构,连接片层的陶瓷桥梁数量增加,因此复合材料强韧性增强。Zhao等[32]将冰模板法与聚合物界面调控技术相结合,得到了具有规则三维互锁结构(3DIL)的层状氧化铝骨架,并使其与氰酸酯(CE)复合,便从三维尺度上得到了具有“砖-桥-泥”结构的Al2O3/CE复合材料,这种特殊结构使得该材料表现出了较高的抗弯强度(~300 MPa)和优异的韧性(断裂应变~5%)。Launey等[27]采用冷冻铸造法和后续配合热压工艺分别制备了层状结构和“砖-泥”结构Al2O3-PMMA复合材料,并在聚合物PMMA浸渗前,在选定的Al2O3陶瓷骨架片层表面接枝3-(三甲氧基硅基)甲基丙烯酸丙酯(γ-MPS),对界面化学接枝对材料性能的影响行了试验研究。从复合材料的断裂表面(图3(a)~(d))可以看出,未接枝的界面(图3(a)、(c))在断裂过程中显示出明显的界面分层,而化学接枝导致更好的附着力和相对较平坦的断裂表面(图3(b)、(d))。接枝导致了层状结构复合材料弯曲强度和裂纹萌生韧性(kIC)相对较小的增加,但是对于“砖-泥”结构具有很大的影响,几乎提高了70%,如图3(e)~(g)所示。Schulte等[34]在对纤维-基体的研究中发现随着界面结合强度的提高,断裂模式由不规则的断裂面到单裂纹和多裂纹的出现。Ochiai等[35]采用蒙特卡罗计算机模拟方法研究了基体韧性和界面结合强度对金属基复合材料拉伸强度的影响。发现当为韧性基体时,复合材料的强度随着界面结合强度的增大而增大;当为非韧性基体时,其强度随界面结合强度的增大而减小。

图3 (a、b)层状结构和(c、d)“砖-泥”结构 Al2O3-PMMA 复合材料的断口形貌扫描电镜图, 其中(a)、(c)为未接枝界面,(b)、(d)为接枝界面;层状结构复合材料的(e)抗弯强度和(f)裂纹萌生韧性(kIC); (g)“砖-泥”结构复合材料的抗弯强度和裂纹萌生韧性(kIC)[27]Fig.3 SEM images of the fracture surfaces of (a, b) lamellar and (c, d) brick-mortar Al2O3-PMMA composites, in which (a) and (c) are non-grafted interfaces, (b) and (d) are grafted interfaces; thin sections of the structure of the composite material (e) strength and (f) the crack initiation toughness (kIC); (g) entity structure crack initiation toughness (kIC)[27]

2 微观结构的控制

Lottermoser[36]和Bobertag[37]等于1908年首次提出冷冻成型的材料制备方法。1954年,Maxwell等[38]描述了现代冷冻铸造技术,并采用该技术将耐火粉末制备了形状复杂的多孔材料。2001年Fukasawa等[39-40]采用冷冻浇铸制备具有复杂孔隙结构和可控孔隙率的多孔陶瓷材料。通过控制冷冻铸造工艺可调节冰晶形貌以及多孔陶瓷的微观结构[41-44]。该技术提供了一种从几微米到几十(甚至几百)微米以及多尺度范围内微观结构可控的多孔材料设计新途径。通过改变材料组分、冷冻介质以及冷冻条件可以进一步控制材料的微观结构。冷冻铸造常用的四种不同溶剂(即冷冻介质)有水、樟脑、樟脑萘和叔丁醇,每种溶剂都会分别产生相对应的特征性的孔结构,如图4所示。例如,水作溶剂的羟基磷灰石形成了层状孔结构[45](图4(a)),樟脑做溶剂的氧化铝形成了多孔结构[46](图4(b)),樟脑萘做溶剂的氧化铝形成了树状结构[47](图4(c)),叔丁醇做溶剂的锆钛酸铅形成了棱柱形结构[48](图4(d))。液体浆料中固相颗粒大小和浓度会改变所得骨架的均匀性、孔隙率和表面粗糙度。增加陶瓷浆料浓度会降低所得陶瓷骨架的孔隙率,而减小陶瓷颗粒粒径通常会增加微观结构的复杂性和均匀性。另外,通过添加不同的添加剂可改变浆料特性(如pH、粘度、低共熔温度、渗透压和表面张力)。流变性能(如pH和粘度)与冷冻铸造陶瓷骨架的微观结构和机械性能密切相关[49]。Fu[50]和Deville[51]等在冷冻铸造浆料中通过添加二氧己环(图4(e))、甘油(图4(f))、异丙醇(图4(g))来改变胶体悬浮液的共晶相图,最终调节了陶瓷骨架的微观结构、表面粗糙度和层间架桥。异丙醇会导致具有周期性表面粗糙度和厚矿物桥接的细长层状孔隙(图4(g))。Porter等[52]在水分子中掺入醋酸锆来限制冰晶的生长,从而形成多面体结构(图4(h))。在羟基磷灰石浆料中添加了聚甲基丙烯酸甲酯成孔剂,经定向凝固和冷冻干燥后通过加热或用适当的溶剂溶解将其除去,从而形成具有不同形态的复杂孔结构,如图4(i)形成大的球形(S)孔和小的层状(L)孔[53-58]。另外,改变冷冻条件是控制冷冻铸造多孔陶瓷微观结构的另一种方法。Munch等[9]通过实验表明,可以通过控制冰晶初始成核方向来控制冰晶表面的图形。Devill等[59]更精确地控制温度了梯度,从而提出了双向冷冻技术以便控制陶瓷片层去向。Macchetta等[60]采用了径向冷冻的方法获得了具有径向排列孔通道的多孔陶瓷(图4(j))。

图4 不同的冷冻介质(a~d)、添加剂(e~i)和冷冻条件(j)对不同多孔陶瓷骨架微观结构的影响[45-60]Fig.4 Effects of different freezing vehicles (a~d), additives (e~i) and freezing conditions (j) on microstructure of different ceramic scaffolds (arrow indicates direction of temperature gradient)[45-60]

3 磁场冷冻铸造

冷冻铸造材料可以在一定层面上表现出优异的强度、刚度和韧性,例如人工仿生珍珠贝材料[61-62]。然而,传统冷冻铸造中冰晶生长一致性很难均衡,导致其片层取向难以控制,因此,如何更好地改进冷冻铸造法控制材料微观结构已成为新的关注点。重力和磁场是人类所在的世界中必不可少的强大的自然力量,地球的天然磁场对人类和动植物发挥着至关重要的作用[63]。例如科学家们在鲨鱼[64]、鸽子[65]、蜜蜂[66]、人类[67]中发现了生物磁铁矿(Fe3O4),最具有代表性的是生活在大西洋底的趋磁细菌,它们总是沿着地球磁力线运动,寻找含氧浓度低的地方生存[68]。这些都说明了磁场影响着生物组成的微观结构。外加磁场的冷冻铸造是一种新颖的方法,用于调节多孔材料的微观结构,可获得多孔材料在多个方向上具有结构对准的层次结构。Michael和Frank等[69]对氧化铝(Al2O3)表面进行预磁化处理,即在其表面涂覆Fe3O4磁性纳米粒子,在垂直于该水基陶瓷浆料的冷冻方向施加静磁场进行磁场冻结铸造,研究了磁场强度(25~150 mT)和Al2O3粒径(195~350 nm)对Al2O3多孔陶瓷的微观结构的影响,实验结果显示当350 nm的Al2O3颗粒在磁场强度为75 mT时,陶瓷骨架中心发生了沿磁场方向对齐的横向片层,因此陶瓷骨架沿磁场方向的压缩杨氏模量和强度随之增加。图5为他们使用的磁场冷冻铸造装置,由传统的冷冻铸造装置和磁场装置组成,其中冷冻铸造装置是由浸在液氮中的铜棒和它上面的模具组成,为了控制模具底部铜表面的冷却速度,在铜棒上连接了一个带加热器的热电偶,在模具左右和上方安装了N,S钕磁铁永磁体磁场装置,由两个带螺纹的不锈钢杆连接在磁铁上,引导磁通路径垂直于模具浆料冰晶生长方向(Z轴),通过调节螺杆的距离来控制磁场强度在既定范围内变化[70],而且可用电机旋转该磁场装置。

图5 磁场冷冻装置图[70]Fig.5 Magnetic freeze casting setup[70]

3.1 静磁场

Mashkour等[71]通过实验得出可以使用场强为0.18 T的永磁体对准掺有Fe3O4的纤维素纤维,利用这一概念,低磁场可以对准在冷冻铸造条件下含有少量Fe3O4的陶瓷材料。Porter等[72]向ZrO2中掺杂Fe3O4纳米颗粒并在静磁场条件下进行磁场冷冻铸造,对ZrO2多孔陶瓷骨架的微观结构进行了详细的研究,ZrO2和Fe3O4的胶体悬浮液在不同磁场强度和方向下冷冻时,最终得到具有梯度或对齐结构的多孔陶瓷骨架,对齐结构的多孔陶瓷骨架的横向压缩强度明显提高。图6(a)、(b)为无磁场传统冷冻铸造和磁场冷冻铸造后得到的ZrO2陶瓷坯体微观结构。从图中可以看出,传统冷冻铸造法得到的样品同一截面上的层状结构并不是完全平行,这说明冰晶的生长方向具有随机性,这是大多数冷冻铸造陶瓷的固有特性[73]。当对冷冻铸造施加横向静磁场(箭头表示磁场方向)的作用时,ZrO2多孔陶瓷的陶瓷桥变得更长、更厚,并与磁场方向基本一致,具有明显对齐的层状孔隙结构,陶瓷片层与磁场方向垂直且呈阶梯性结构分布(图6(b))。利用弱磁场增加矿物桥的尺寸、连通性和排列有助于横向(平行于磁场)加强这些多孔结构。图6(c)、(d)显示了平行于磁场方向得到的ZrO2多孔陶瓷的陶瓷桥长度和厚度与压缩强度和杨氏模量的关系图。图中观察到随着陶瓷桥长度和厚度的增加,最终抗压强度和杨氏模量均增大,这是由于这些陶瓷桥起到连接相邻片层的作用,并作为片层间的“支撑柱”承受了大部分被施加的荷载。

图6 (a)传统冷冻铸造法和(b)磁场冷冻铸造法制备的ZrO2多孔陶瓷骨架横截面(垂直于冷冻方向)的微观结构; (c、d)横向磁场下冷冻铸造ZrO2多孔陶瓷骨架的最终抗压强度和杨氏模量 与其陶瓷桥长度和厚度的关系图[72]Fig.6 Microstructure of transverse section (perpendicular to freezing direction) for ZrO2 porous ceramics prepared by (a) traditional freeze casting and (b) magnetic freeze casting; (c, d) plots of the transverse compressive ultimate strength and Young’s modulus of scaffolds freeze cast under transverse magnetic fields versus their mineral bridge length and thickness[72]

Porter等[70]研究了外加静磁场对冷冻铸造TiO2多孔陶瓷(含质量分数为3%Fe3O4)的影响。图7给出了TiO2多孔陶瓷的SEM显微照片,分别为无磁场(上部)和静磁场(下部)条件下获得的纵向YZ切面(图7(a)、(c))与横向XY切面(图7(b)、(d))。无磁场时冷冻铸造的陶瓷片层仅在纵向YZ(冰晶生长方向)上显示对齐;而横向XY平面(图7(b))中,微孔无序排列。然而在静磁场为0.12 T的陶瓷骨架在纵向(图7(c))和横向(图7(d))上均显示对齐。图7(e)、(f)、(g)给出了该多孔陶瓷骨架在不同方向上(冰晶生长方向(Z),磁场方向(Y)和横向(X))的压缩测试结果,对无磁场(虚线,橙色条)和0.12 T的静磁场(实线,紫色条)条件下制备的样品沿三个方向进行了压缩测试。从应力-应变曲线(图7(a))中可以看出,与无磁场条件相比,静磁场(实线)条件下制备的多孔陶瓷在冰晶生长方向(Z)上的强度略微降低了1 MPa;但却横向(X)和磁场方向(Y)上的强度和模量均有增加,在磁场方向(Y)上性能则增加了一倍以上,如图7(f)、(g)所示。

图7 (a、b)无磁场和(c、d)0.12 T的静磁场条件下制备的TiO2骨架SEM显微照片(冰晶的生长方向以纵向箭头表示; 磁场方向以横向箭头表示)以及其(e)典型应力-应变曲线(曲线中无磁场为虚线;静磁场实线;沿冰晶的生长方向(Z)、 磁场方向(Y)和横向(X)三个方向进行压缩测试),(f、g)无磁场(橙色)和0.12 T静磁场(紫色)的 情况下横向XY平面的最终抗压强度和杨氏模量[70]Fig.7 SEM micrograph of TiO2 scaffolds containing with (a, b) no magnetic field and (c, d) static magnetic field of 0.12 T (the direction of ice growth is shown by a vertical arrow; the direction of the magnetic field is shown by a horizontal arrow), and its (e) representative stress-strain curves (the dotted line is no magnetic field, the solid line is static magnetic field, compression tests are carried out along the ice-growth direction (Z), magnetic field direction (Y) and transverse (X) directions), (f, g) final compressive strength and Young’s modulus in the transverse XY plane with no magnetic field (orange) and static magnetic field of 0.12 T (purple)[70]

3.2 旋转磁场

随着近十多年仿生材料的发展,生物材料的螺旋结构的优异性能逐渐被人们发掘,典型的螺旋生物材料,比如独角鲸牙、螃蟹角质层和螳螂虾附肢等生物材料,由于具有精细的螺旋结构,显示出极高的硬度、刚度及损伤容限特征[74-77]。这种精细的螺旋结构为研究人员制备高性能仿生材料带来深刻启发。Porter等[70]在TiO2水基陶瓷浆料中掺杂质量分数为3%Fe3O4纳米颗粒,在浆料的定向凝固过程中施加垂直于冷冻方向、强度为0.12 T的横向旋转弱磁场,随后凝固的样品经过冷冻干燥(即把冰升华)和高温煅烧后得到螺旋结构TiO2多孔陶瓷。图8给出了该多孔陶瓷的纵切面(图8(a))和横切面(图8(b))的SEM照片。与无磁场的冷冻铸造结构相比,旋转磁场的陶瓷骨架片层因磁场旋转而倾斜(水平箭头表示磁场方向),倾斜的片层与冰生长方向(纵向箭头)偏离。他们又对此样品进行了显微计算机断层扫描图像分析,如图8(c)、(d)、(e)所示。陶瓷骨架的三维重建图(图8(c))和顶视图(图8(d))显示了高密度材料的螺旋状周长。这种螺旋状、高密度的周长会增加结构的抗扭刚度。图8(e)显示沿磁场方向(大箭头)对齐的较大微观孔道(小箭头)。这些大孔道并没有出现在无磁场或静磁场的陶瓷骨架上。由于磁场旋转引起的Fe3O4粒子的细微运动和重新排列破坏了冰晶生长的均匀性,导致了图8(e)中观察到的微观孔道。与静磁场条件下相同的是在靠近磁极的边缘显示出略高的密度。通过调节磁场强度和旋转速度,或引入不同程度的微/宏观孔道排列获得高密度增强的螺旋区域,从而可以制备具有高扭转刚度的骨架材料。

图8 在0.12 T旋转磁场下冷冻铸造得到的TiO2多孔陶瓷骨架纵横截面(a、b) SEM照片和(c、d、e)显微计算机断层扫描图[70]Fig.8 (a, b) SEM images of longitudinal and transverse section and (c, d, e) micro-computed tomography images for TiO2 porous scaffolds prepared by freeze casting under 0.12 T rotating magnetic field[70]

同样,Porter等[78]在独角鲸牙螺旋结构的启发下,采用旋转磁场冷冻铸造法制备了螺旋结构ZrO2多孔陶瓷(图9(a)),并向该多孔陶瓷浸渗环氧树脂后得到了螺旋增强的ZrO2-环氧复合材料,其结构尺寸可达到微米级。他们通过调节磁场旋转速度得到了三种不同螺旋角度的ZrO2多孔陶瓷,如图9(b)所示。在0.05 r/min的旋转磁场下制备的ZrO2多孔陶瓷的螺旋厚度为4 mm,螺旋角度为42°;而在0.20 r/min的旋转磁场下,得到的ZrO2多孔陶瓷螺旋厚度为1 mm,螺旋角度为73°;在0.40 r/min的旋转磁场下,ZrO2多孔陶瓷的螺旋厚度为0.5 mm,螺旋角度为84°。实验结果表明增加磁场的旋转速度导致了螺旋角度的增加,但螺旋的厚度有所减小,相比于层状结构材料(其螺旋角度为0°),螺旋结构材料表现出较高的扭转特性,如图9(c)所示。当螺旋角度平行于最大压缩应力方向时,材料表现出最高的剪切强度和剪切模量。这种仿生螺旋结构材料可潜在应用于内燃机和电动机的变矩器中的圆柱轴,高尔夫球杆或网球拍之类的运动设备以及轮式车辆的车轴等[79-80]。

图9 (a)独角鲸长牙及螺旋结构ZrO2多孔陶瓷;(b)不同转速下冷冻铸造的ZrO2-环氧树脂复合材料 及其(c)表面剪切应力-应变曲线[70,78]Fig.9 (a) Narwhal teeth and ZrO2 porous ceramics with helical structure; (b) ZrO2-epoxy composites prepared by rotating magnetic freeze casting at different speeds and its (c) surface shear stress-strain curves[70,78]

4 结 论

冷冻铸造由于其操作相对简单且材料性能优异,已成为制备多尺度仿生材料的最佳方式,对其施加磁场则能更好的控制材料微观结构。本文综述了冷冻铸造及其在磁场作用下的最新进展,描述了磁场下冷冻铸造的方法和最新研究成果,重点阐述了静磁场与旋转磁场下冷冻铸造对多孔陶瓷材料微观结构和力学性能的影响规律,通过对冷冻铸造施加外磁场不仅提升了材料在结构方面的可控性,同时也为制备多尺度仿生材料的方法上提供了更多参考。

尽管在过去的十几年里磁场冷冻铸造技术已经取得了很大的进展,但是到目前为止,采用这种弱磁场辅助的冷冻铸造复合材料离实际应用还存在一些距离。不论静磁场的对齐结构还是旋转磁场的螺旋结构只能在小尺寸材料上调控,大面积长程有序的孔结构仍然难以精确控制,因此无法在大体积材料上做到均衡性和一致性。如何更经济更灵活地大批量生产这种仿生材料并把它应用到相关领域是研究人员需要面对的终极挑战。