电解锰渣中Mn2+的固化及动力学研究

冯圣霞,杨 敏,张 煜,段江飞,贺维龙,李 瑞

(贵州大学化学与化工学院,贵阳 550025)

0 引 言

电解锰渣(electrolytic manganese residue, EMR)是硫酸浸取菱锰矿中金属锰而产生的酸浸渣,含有大量可溶污染物[1],长期堆存导致污染物渗透到自然环境中,严重污染地表水和地下水,对环境、人类健康和经济构成了严重威胁。由于我国锰矿品位较低[2],导致金属锰的生产过程产生大量废弃锰渣。截至2020年,我国电解锰渣堆存量已超1亿t,且每年新增约1 000万t[3-5]。锰渣危害在我国尤为突出,寻找绿色、可持续的化工方法处理锰渣成为我国电解锰工业可持续发展的必由之路[6]。

大量文献对电解锰渣的资源化利用进行了研究[7-10]。Wang等[11]以电解锰渣为添加剂,进行了制备水泥的研究。胡春燕等[12]探索了以电解锰渣、废玻璃和高岭土为原料制备陶瓷砖的试验研究,得到性能符合《陶瓷砖》(GB/T 4100—2015)标准的砖。王家伟等[13-14]开展了以电解锰渣为主要原料制备免烧砖的试验研究,得到符合国家规定和要求的免烧砖。徐风广[15]开展了电解锰渣和消石灰混合替代天然黏土作为路基回填土的试验研究。

氧化钙是电解锰渣预处理最常用的处理剂。Zhou等[16]探索了CaO、NaOH对电解锰渣中Mn2+浓度的影响,结果表明CaO更有利于处理EMR。Chen等[17]研究了磷石膏浸出液和CaO/MgO对电解锰渣中Mn2+的固化效果。Shu等[18]研究了用一种燃烧碱性材料(主要成分为CaO)对电解锰渣中Mn2+浓度的影响。Chen等[19]研究了CO2和CaO对电解锰渣中Mn2+的固化率的影响。大量文献针对氧化钙及氧化钙协同其它固化剂对电解锰渣中Mn2+的固化行为进行了研究,但是针对氧化钙固化Mn2+的反应动力学方面的研究少有报道。

本文利用CaO固化Mn2+的试验研究,具体考察了CaO与EMR质量比、液固比、反应温度和反应时间等因素对Mn2+固化率的影响,通过XRD和SEM-EDS等表征、分析了处理前后电解锰渣的物相组成和表观形貌,初步讨论了CaO固化Mn2+过程的动力学行为。

1 实 验

1.1 原料及试剂

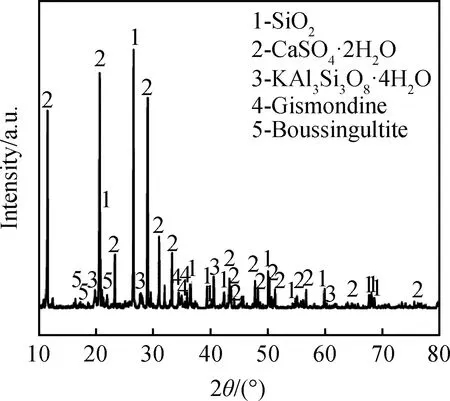

原料:所用电解锰渣取自贵州省铜仁市大龙镇某金属锰厂,其主要物相见图1,成分分析见表1所示。

图1 EMR的XRD谱Fig.1 XRD pattern of raw EMR

表1 EMR的元素组成及含量Table 1 Content of elements in EMR

试剂:氧化钙(≥98%,质量分数),分析纯。

1.2 实验方法

电解锰渣于105 ℃下干燥至恒重并粉磨并过200目(75 μm)筛网备用。称取一定量的电解锰渣置于锥形瓶中,按比例加入去离子水及氧化钙,搅拌反应,反应完成后过滤并收集滤液及滤渣,滤液进行锰含量检测,滤渣于60 ℃下烘干后进行表征分析。按式(1)计算电解锰渣中Mn2+固化率。

(1)

式中:X为Mn2+固化率,%;C为原EMR中的Mn2+浓度,mg/L;Ct为EMR过滤液中的Mn2+浓度,mg/L。

由于氧化钙处理电解锰渣过程中有固态产物产生,且电解锰渣中本身存在不参与反应的“惰性物质”,故该过程会产生一定量的残留产物层,即“灰分”。当有固体残留或起始物种有不被浸出的物料层时,固化过程适用于颗粒尺寸不变时的“收缩未反应核模型”[20-21]。

(1)当反应速率受化学反应控制时,动力学方程式可表示为:

(2)

(2)当反应速率受固体残留膜层扩散控制时,动力学方程式可表示为:

(3)

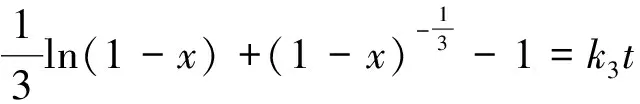

(3)当反应速率同时受到界面传质与残留固体膜层(或产物层)扩散混合控制影响时,动力学方程式可表示为:

(4)

式中:t为浸出时间,min;k1为化学反应速率常数;k2为扩散过程的速率常数;k3为多相反应速率常数。

1.3 检测分析

采用《固体废物浸出毒性浸出方法 水平振荡法》(HJ 557—2010)进行电解锰渣的浸出测试,浸出液中锰含量的检测用高碘酸钾分光光度法;采用日本理学D/max2250 X射线衍射仪对处理前后EMR进行物相检测;采用扫描日本日立公司HITAChI-S4800电子显微镜观察和分析处理前后EMR微观组织形貌和结构特征。

2 结果与讨论

2.1 EMR预处理工艺对Mn2+固化率的影响

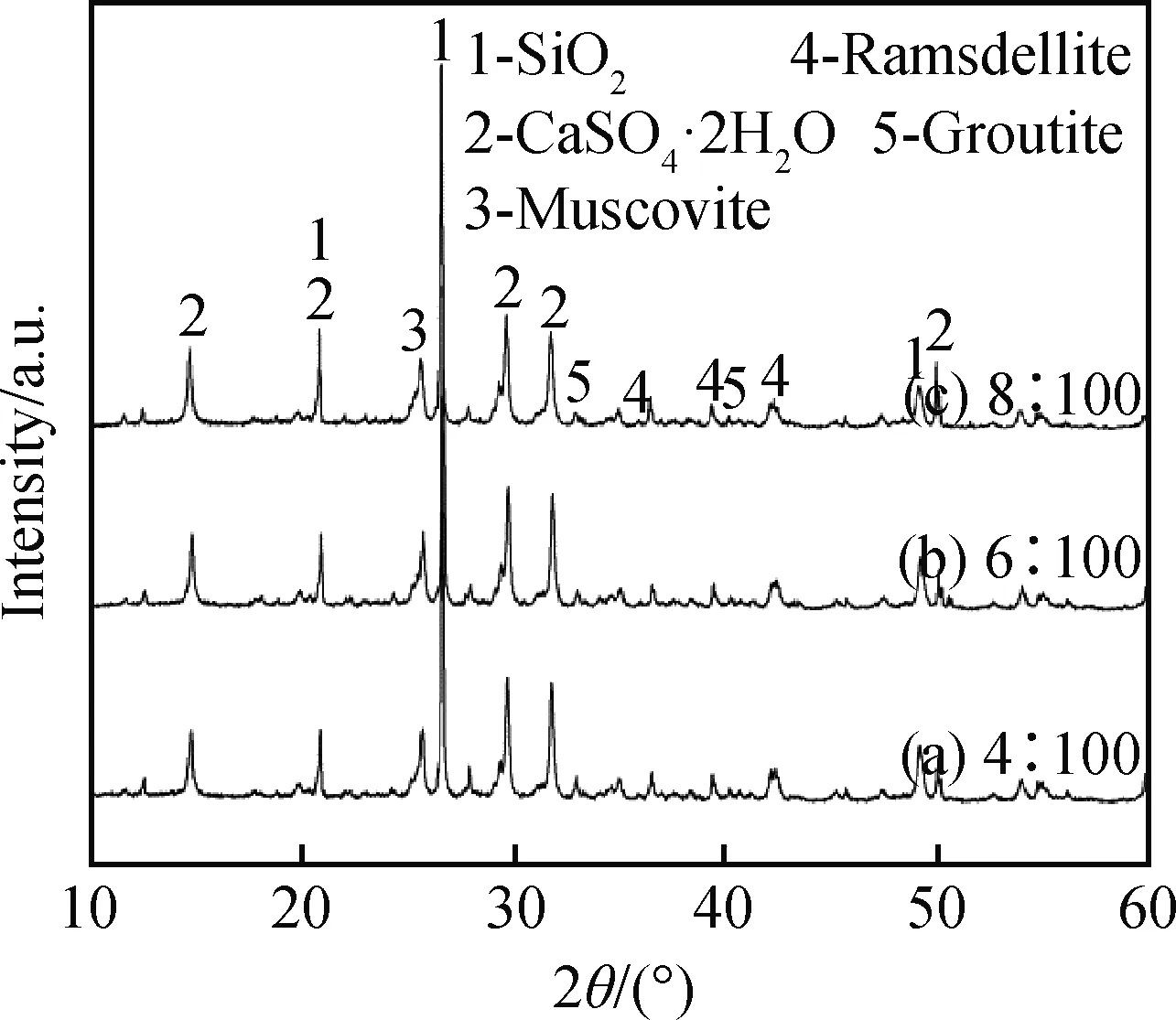

2.1.1 CaO与EMR质量比的影响

通过探索试验初步设定该小节液固比为4 ∶1,在室温条件下探索CaO与EMR质量比对Mn2+固化率的影响,试验结果如图2所示。由图2可知,在同一反应时间下,随着CaO与EMR质量比的增加,Mn2+固化率呈增大趋势,这是由于随着氧化钙掺量增加,体系中OH-浓度增大,促进了OH-与Mn2+反应,从而增大了Mn2+固化率;当CaO和EMR质量比恒定,随着反应时间延长,OH-与Mn2+的反应更充分,Mn2+固化率增大。综合考虑,本文选定CaO与EMR的质量比6 ∶100为最佳条件。当CaO与EMR的质量比为6 ∶100,反应时间为150 min时,Mn2+固化率为99.29%。

图2 CaO与EMR质量比对电解锰渣Mn2+固化率的影响Fig.2 Effect of CaO to EMR mass ratio on Mn2+ precipitation efficiency in EMR

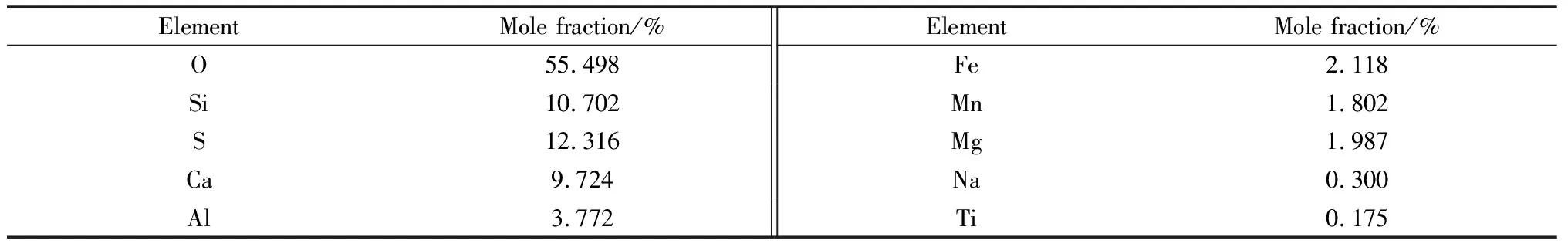

2.1.2 液固比的影响

根据2.1.1节确定的CaO掺量,其他条件不变,考察液固比对Mn2+固化率的影响,试验结果如图3所示。由图3可知,在相同反应时间内,随着液固比的增大,Mn2+含量被稀释以及OH-增多,可溶性锰固化更充分,Mn2+固化率增大;相同液固比下,Mn2+固化率随反应时间延长而增大。液固比太低将导致EMR与CaO混合不均匀、反应不充分,但用水量太大又将给洗渣产生的回收液的处理及排放带来新的困扰。本研究选定水与EMR的质量比4 ∶1为最佳条件。当水与EMR的质量比为4 ∶1,反应为150 min时,Mn2+固化率达到99.29%。

图3 液固比对电解锰渣Mn2+固化率的影响Fig.3 Effect of liquid-solid ratio on Mn2+ precipitation efficiency in EMR

2.1.3 温度的影响

根据2.1.1和2.1.2节确定的CaO掺量和液固比,其他条件不变,考察反应温度对Mn2+固化率的影响,试验结果如图4所示。由图4可知,当反应时间恒定,Mn2+固化率随反应温度升高呈现增大趋势,这是由于CaO的溶解度随温度的升高而增大,体系中OH-含量增加,促进了OH-与Mn2+的反应,从而导致Mn2+固化率增大;反应温度恒定,Mn2+固化率随着反应时间的延长呈增大趋势。选取适宜的反应温度不仅能促进Mn2+的固化还能节省能耗。当反应温度为55 ℃,反应150 min时,Mn2+固化率为99.72%,Mn2+的浓度低于《污水综合排放标准》(GB 8978—1996)排放标准。综合考虑,本研究选定55 ℃为最佳工艺温度。

图4 反应温度对电解锰渣Mn2+固化率的影响Fig.4 Effect of reaction temperature on Mn2+ precipitation efficiency in EMR

2.2 Mn2+固化机理

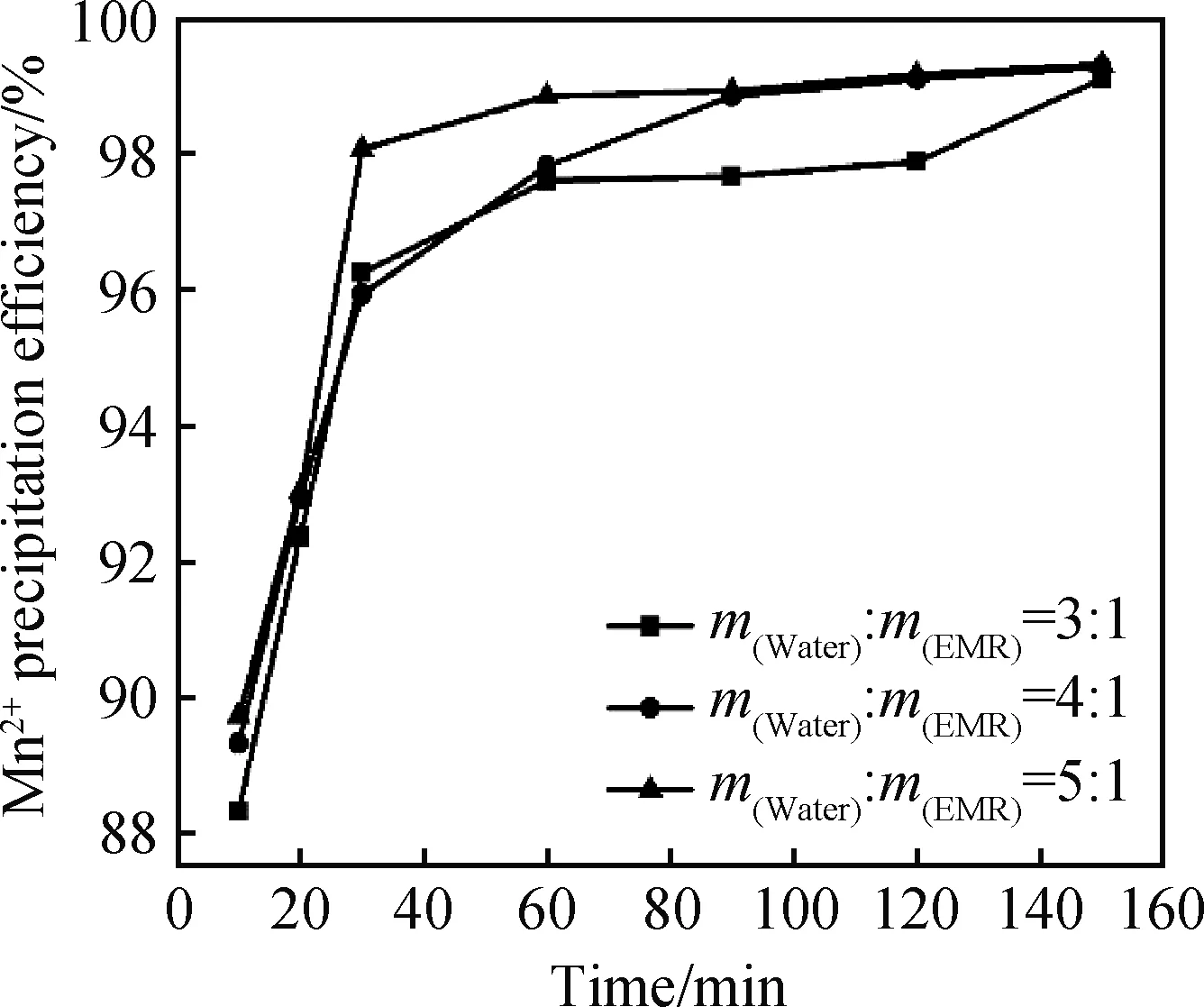

图5为不同CaO与EMR质量比条件下样品的XRD谱。由图5可知,原EMR和预处理EMR的主要物相均为CaSO4·2H2O 和SiO2,预处理EMR中出现新增物相:锰榍石(groutite)和MnO2,且原EMR中氨镁矾的衍射峰消失。由图5可知,随着CaO与EMR质量比的增大,电解锰渣中的CaSO4·2H2O衍射峰增强,表明其结晶性较好。

图5 不同CaO与EMR质量比样品的XRD谱Fig.5 XRD patterns of samples with different CaO to EMR mass ratios

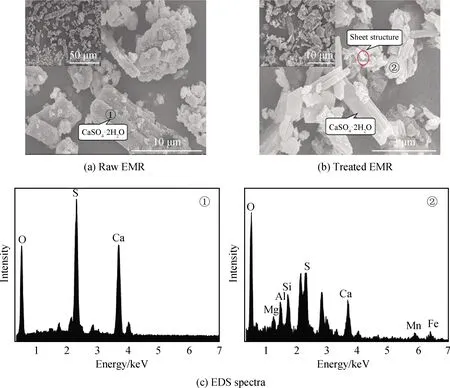

图6显示了原EMR和预处理EMR的SEM-EDS图像。图6进一步证明,电解锰渣处理前后的主要物相为CaSO4·2H2O和SiO2。由图6(a)所示,在原EMR中,规则柱状颗粒(CaSO4·2H2O)和不规则形状的颗粒随机松散地重叠在一起,其中还观察到少量不规则的絮状残留物。由图6(b)可知,CaO处理后的电解锰渣中主要形貌未发生改变,处理后的EMR中柱状颗粒增多,此外还发现片状颗粒,这是由于Ca2+与硫酸盐形成了CaSO4·2H2O,OH-与Mn2+反应生成了沉淀(MnOOH和MnO2)。

图6 原EMR和预处理EMR的SEM-EDS图像Fig.6 SEM-EDS images of raw EMR and treated EMR

通过XRD和SEM-EDS表征分析得到氧化钙固化电解锰渣中Mn2+的主要反应,反应见式(5)~(7):

(5)

(6)

Mn(OH)2+O2→MnOOH↓+MnO2↓

(7)

2.3 Mn2+动力学分析

氧化钙固化Mn2+过程属于液-固相反应范畴。反应过程可能受以下步骤控制:液膜层的扩散、固体膜层的扩散、核或未反应物质的表面化学反应、或二者的混合[22-23]。

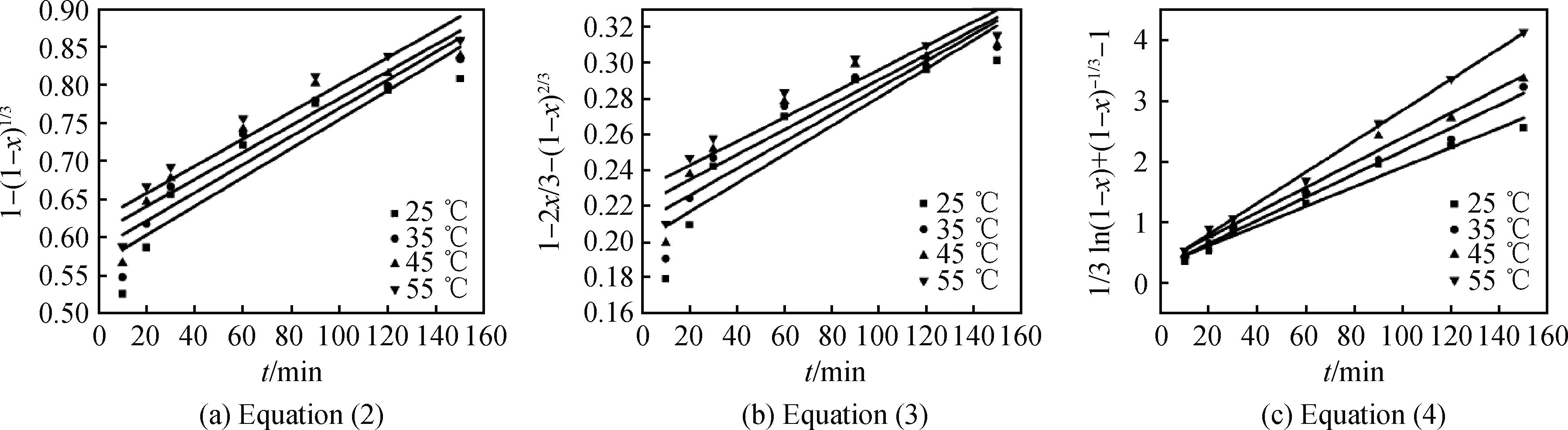

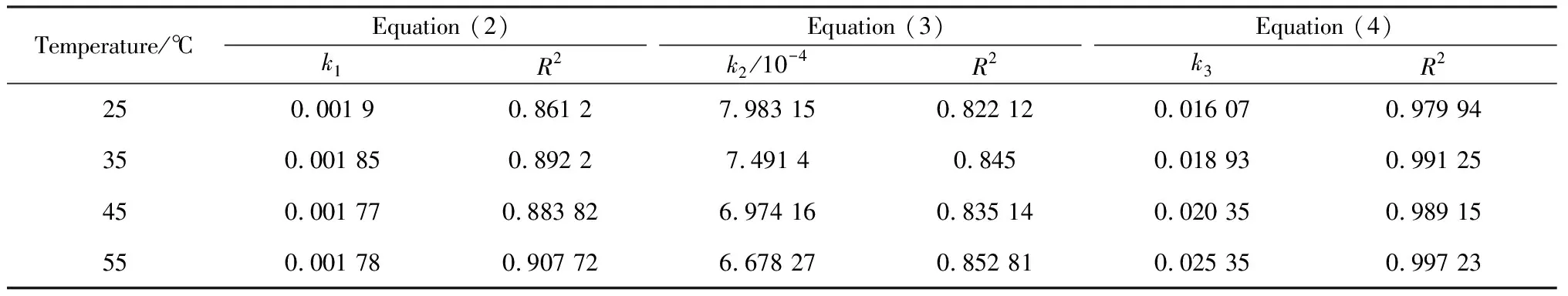

图7 不同温度下公式(2)~(4)对时间t作图Fig.7 Equation (2) to (4) versus time at various reaction temperatures

表2 不同温度下各动力学方程线性拟合相关参数Table 2 Correlative parameters of linear fitting of kinetic equations at different temperatures

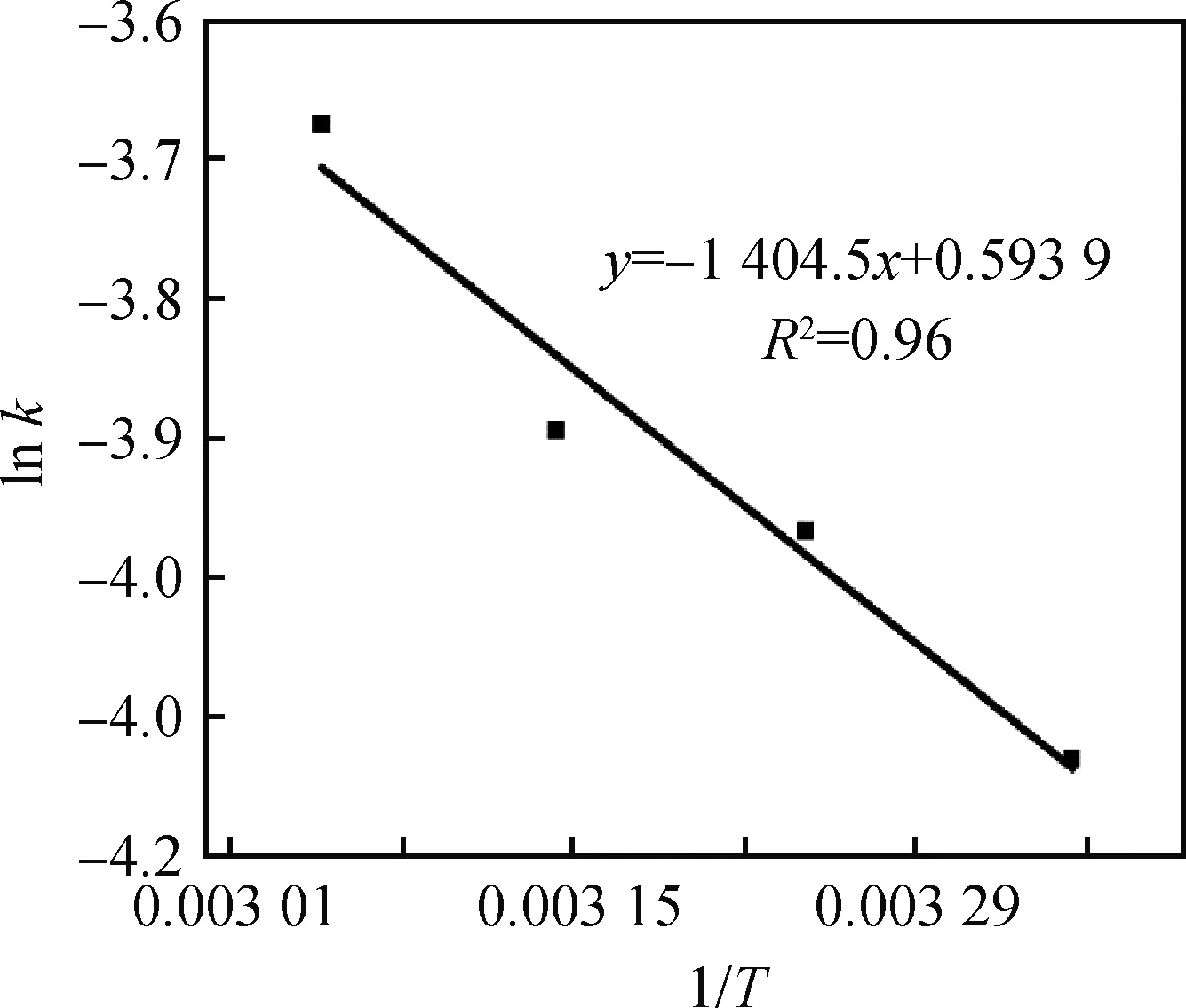

图8 ln k和1/T的关系Fig.8 Relation curve of ln k and 1/T

3 结 论

(1)通过研究CaO掺量、液固比、反应温度和反应时间对Mn2+固化率的影响,得到最佳实验条件:CaO与EMR质量比6 ∶100,液固比4 ∶1,温度55 ℃,反应时间150 min。该条件下Mn2+固化率为99.72%,预处理后电解锰渣浸出液中Mn2+低于我国《污水综合排放标准》(GB 8978—1996)标准要求。

(2)XRD和SEM-EDS结果表明,原EMR和预处理EMR主要物相均为CaSO4·2H2O和SiO2。原EMR中氨镁矾相在氧化钙处理过程中消失,预处理EMR中Mn2+主要以MnOOH和MnO2形式存在。