异标共线卷烟分拣技术的创新与应用

文 /王起军 贺国龙

关键字:柔性、效率、异标共线、卷烟分拣

一、项目背景

随着异型卷烟销量和品规的不断增多,平凉烟草现有的电子标签辅助人工分拣设备的弊端日益凸显:设备过时老化、维修困难、人员冗多、效率低下、差错率高,分拣设备技改势在必行。行业目前卷烟分拣设备无论是自动化、半自动化,均采用标烟或标细烟与异型烟两条线分拣,末端采用标准烟塑膜,异型烟采用塑膜或手工装箱。两条分拣设备投资较高、用工增多;塑膜包装不符合国家环保要求。在此背景下,探索研究一条分拣设备,实现全品规卷烟共线柔性分拣的模式,既实现智慧分拣、提高效率,又达到控制成本、环保物流的目的。

二、现状分析及存在问题

1.行业现状调查

为了落实异标合一分拣工作,平凉公司选派人员先后赴北京、陕西西安、四川成都、浙江温州、辽宁抚顺、山东枣庄等地深入调查卷烟分拣运行模式,均采用标准烟或细标分拣共线分拣、异型烟单独成线分拣,未采用异标合一分拣,在装箱环节,异型烟采用塑膜包装或人工装箱。省内11家物流中心采用半自动线分拣,3家公司亦未实现异标共线分拣。

2.平凉现状调查及存在问题

平凉物流中心2013年建成投入使用,承担平凉市卷烟仓储、分拣、配送任务,人员59人,服务零售户9400余户,有两条电子标签手工分拣设备,年分拣配送卷烟6万箱。

表1:平凉卷烟销量统计表

(1)异型烟品规数量增大,分拣装箱工作耗时剧增

平凉电子标签人工辅助分拣设备承担每年近6万箱卷烟的分拣任务,近年来细支烟、中支烟及其他异型烟销量逐年上升,分拣装箱作业时间平均达到9小时以上。2016年至2019年卷烟销量统计数据见表1。

(2)人员偏紧、劳动强度大

分拣设备实际在岗10人,编制为14人,人员工作时间长、劳动强度大、差错率高;分拣员工因事、因病或公休直接导致单条分拣设备陷入停滞,影响物流工作正常开展。每年销售旺季,在增加人员的情况下,需要从早8点开始、晚上2点结束,分拣时间长,疲劳作业、人工分拣准确度下降,差错率上升。

(3)分拣设备落后,分拣效率低

原有的分拣设备为2006年购置,设备老化、故障频发,配件难找,致使分拣能力从9000条/小时下降为8000条/小时,下降了12%。而细支烟、异型烟分拣效率仅为900条/小时。

(4)分拣品牌受限,不能满足工商零经营需求

电子标签人工辅助分拣设备最大分拣能力仅支持70个品牌(规格),平凉经营卷烟品牌109个,经常有35至50个品牌需要每两周替换投放。品牌投放不及时,影响品牌培育工作和卷烟销量。

(5)分拣时间长,准时送货无法保证,客户满意度降低

平凉送货响应时间为35.87小时,远高于全省平均送货响应时间;由于分拣设备效率低下,致使现有的城区T+0送货响应时间准确率不高,中转车辆需要夜间行驶,安全风险大,中转区域送货客户满意度低,资金占用率高。

三、技改内容

1.技改内容总述

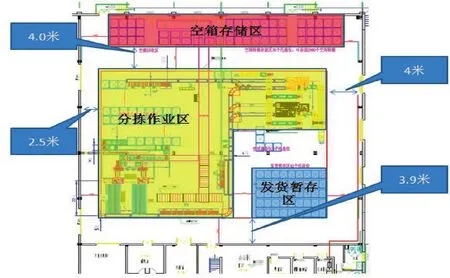

设计1条半自动细标一体分拣设备,单线实际分拣能力大于15000条/小时,分拣设备配置16个标准烟卧式机烟仓、50个标准烟立式烟仓和26个可调细支烟立式烟仓。设计1条异型烟分拣设备,配置28个可调异型烟立式烟仓,一组虚拟烟仓,可分拣全品规异型烟,无混仓。1台自动贴标机,1套复合包装机。分拣设备采用两条直线、多层子线作业方案,可以按订单多品种、多频次的分拣,实现在线人工补货、自动分拣、自动合单、自动打码、自动包装、自动贴标。综合装箱效率≥15000条/小时。改造工艺方案布局如图1所示。

图1 工艺方案布局图

2.分拣设备组成

分拣设备主要由1套件烟补货系统、2台条烟补货小车、16个卧式烟仓、50个立式标准烟烟仓、26个立式细支烟烟仓、28个可调异型烟烟仓、1组虚拟烟仓、分拣主线皮带机、条烟缓存皮带机、合单机分单机系统、空周转箱补给输送线、细标弹性叠烟机1台、异型烟弹性叠烟机1台、自动装箱机2个工位、贴标机1台、信息系统1套、控制系统1套、空压机系统1套、空箱回收皮带机1套等组成,如图2所示。

图2 方案设备组成图

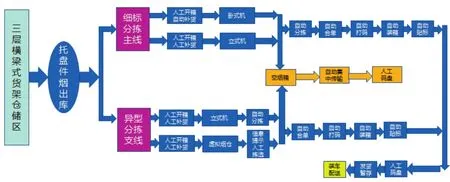

3.工作流程说明(见图3)

图3 主要工作流程

(1)细标共线分拣主线

标准烟、细支烟分拣订单数据生成—人工件烟按序补货、人工开箱、条烟自动补货(卧式机大中品规)—立式机人工拆箱补烟—条烟自动分拣—自动合单—条烟自动打码(激光打码方式)—自动叠垛—人工上箱—自动装箱—自动贴标—人工收烟码盘。

(2)异型烟分拣支线

异型烟半自动分拣订单数据生成—人工备货—立式烟仓人工拆箱补烟—条烟自动分拣—虚拟烟仓人工拆箱人工按单拣选—自动合单—自动打码(激光打码方式)—自动叠垛—人工上箱—自动装箱—自动贴标—人工收烟码盘。

四、主要创新点

1.在全行业率先建立了卷烟全品规单条分拣设备柔性分拣模式

在工艺技术设计上,一是采用异标共线分拣思路,运用卧式机、可调立式机、混仓、虚拟仓等方式,在行业内首家实现异标卷烟共线分拣;二是通过增加子线、支线加大缓存,提高分拣效率。其中细标烟分拣主线采用“四层分拣子线”、异型烟分拣支线采用“两层分拣子线”复合分拣技术,比旧单机分拣效率9000条/小时高出6000条/小时。实现了异标共线自动分拣、自动装箱。该模式可满足大于120个规格卷烟的分拣任务。分拣系统将订单按标细烟、异型烟两种规格进行优化分配,通过复合分拣技术,实现分拣、合单、打码、叠烟、装箱及贴标全过程的自动化分拣。其特点是,主线与支线分拣互为备份,可同时或错时分拣,异型烟装箱系统任务结束后,通过摆臂皮带可切换为细标烟装筐,实现两台装箱系统同时装箱,装箱效率提升100%。

2.实现卷烟周转筐全品规自动装箱,该模式及相应标准均属行业首创

在装箱环节设计上,采用可循环利用的周转筐,实现全品规自动装箱,解决了行业内不能用周转筐实现全品规卷烟自动装箱的瓶颈,也实现了绿色环保发展理念。项目对在销的62种品规异型烟按照规格不同进行手工模拟装箱,共模拟出不同装箱方式102种,按照“规格相近、合并同类”等原则整合为21种标准装箱模式,输入系统软件,确定淡、旺季环境下不同的卷烟装箱模式,在不同模式下,异型烟最小装筐数量为12条,最多为32条,标细烟合单装箱平均24条。

3.通过双工位叠烟实现多单智能装箱,提升卷烟满筐率

送货车辆最多可装周转筐180个,为尽可能满筐,减少送货车辆周转频次,平凉公司分别探索了两种柔性装箱模式,即在异型烟装箱机工位上设立电子机械手和侧推装置,系统测算最佳装箱模式,双工位合并装箱。为确保送货员第一时间找到合筐装车后的异型烟,系统设定异型烟超过4个周转筐时强制合箱,按照异型烟装筐15条即为满筐计算,淡季异型烟满筐率达到84%,旺季异型烟满筐率达到96%;细标烟按照标准烟装箱条数设定满筐为25条,超过3户时强制合筐,单筐装箱率可达128%,满筐率为100%。

4.采取设备利旧与更新相结合的方式降低技改成本

在技改中,充分考虑了利用原旧设备,对装箱机、贴标机、空压机、件烟货架等进行改造利用,不能利用的设备调剂到有需求的单位,共计节约改造资金115万元以上。

五、取得成效

1.实现降本增效,经济效益凸显

技改完成后,平凉公司由原来人员缺编到分拣用工减少2人,直接节约人工成本18万元,特别是旺季劳动用工人数减少,降低旺季人员租赁费用12万元以上;塑料周转筐循环利用,可年节省塑膜包装费及电费38万元以上。

2.绿色循环装箱符合新发展理念

该项目改造后末端包装采用塑料周转筐,全品规自动弹性装箱技术属行业首创,既符合行业产业政策,绿色无污染、可重复使用周转筐,又是烟草行业目前和今后重点推广的配送包装模式,减少了塑料制品对环境的污染。

3.可复制可推广价值初现

该项目被评为2019年全省精益物流一等奖,并作为2020年全省精益物流推广项目。截至2020年9月底,已有庆阳、宝鸡等数家行业内公司进行咨询了解和参观。在同等规模卷烟物流中心分拣设备技改方面形成了可复制可推广的价值,为全省及全行业同等销量的物流公司提供范例。因此,该项目前景广阔,有较大的推广应用价值。

4.设备效能提升,分拣效率提高

通过改造后使用一条分拣设备,进一步提高了设备效能,减少了设备空置率,消除了无效作业准备,除首尾两头为人工补货和人工收货外,中间环节全部实现自动化,分拣劳动强度大幅降低,减少了分拣人员作业时间,运行成本进一步降低,构建了和谐的劳动关系。技改完成后,异标综合分拣效率达到15000条/小时,提升率为66.7%;单条线路分拣时长缩短20分钟,单日分拣时长减少2小时。卷烟销售旺季,单日分拣作业时间相比往年缩短4小时以上。

5.送货响应及时,客我关系和谐

实行异标共线分拣提升了分拣效率,实现了物流中心所在地直送区域零售客户实现T+0送货,即当天订货、当天分拣、当天送货。其它区域可提前一天送货,可为零售户节约年货款占用利息20万元以上,社会效益相当明显,加上准时快速配送,客户在途等待时间缩短,商零关系密切融洽,提高物流为客户服务的能力和质量。

总的来说,结合设计研究及实际使用,整个分拣系统工作效率已能达到设计预定的15000条/小时,超过行业内目前异标烟分拣设备效率,很大程度上解决了目前条烟分拣和销售之间的矛盾,是一次技术跨越和整体推进。该项目采用柔性分拣和柔性装箱技术,尤其是采用塑料周转筐实现全品规自动弹性装箱技术,属于行业首创,对年销量10万箱以下、采用电子标签辅助人工分拣设备分拣的市级公司来说,随着细支烟和异型烟销量规格逐年增加,对于智慧分拣领域贯彻绿色循环、可持续高质量发展理念具有实际意义。该创新课题的成功应用,或可成为兄弟单位借鉴和参考的范例。