玉米燃料乙醇低能耗工业生产新工艺

姜新春, 区镜深, 李 凡, 周宏才, 佟 毅, 庄新姝

(1.广东中科天元新能源科技有限公司;广东省生物液体燃料(中科天元)工程技术研究中心,广东 广州 510640;2.吉林中粮生化有限公司(玉米深加工国家工程研究中心),吉林 长春 130000; 3.中国科学院 广州能源研究所;中国科学院可再生能源重点实验室;广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640)

燃料乙醇是全球应用规模最大的生物质液体燃料,全球年产量近9 000万吨,占生物质液体燃料的63%。中国是继美国、巴西之后的第三大燃料乙醇生产和消费国,2018年产量为314万吨[1]。目前,美国和巴西燃料乙醇的主要原料分别为玉米和甘蔗,我国则以玉米、小麦等陈化粮为主。从应用角度看,汽油中燃料乙醇掺混量在27%以内,发动机无需改装,而掺混85%~100%燃料乙醇的专用汽车已在巴西、美国推广使用。燃料乙醇的应用,对减少石油的消耗和降低石油对外依存度、减排CO2、改善城市空气质量、增加就业和促进区域经济发展都有重要意义。我国政府非常重视燃料乙醇行业的发展,2012年就将其列为国家战略性新兴产业[2]。2017年国家发改委、能源局等十五部门联合印发《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》[3]。据统计,当前我国国内计划或在建的燃料乙醇产能约450万吨/年[4]。即便如此,依据《中国统计年鉴2020》,2019年我国汽油消费量为12 517.04万吨[5],以10%(体积分数)比例添加,燃料乙醇需求量为1 251.7万吨,缺口依然巨大。

美国玉米燃料乙醇生产工艺先进,吨酒精所耗费玉米由2001年时的3.1吨降低至目前的2.93吨,能耗也由16.56 MJ/kg降至10.4 MJ/kg(玉米酒槽(DDGS)不干燥的情况下能耗为9.27 MJ/kg);另外部分工厂采用沼气替代天然气工艺,能耗由10.4 MJ/kg降至8.3 MJ/kg[6]。我国现有生产工艺的燃料乙醇能耗为14.84 MJ/kg,最高达到18.98 MJ/kg[7],与国外相比依然存在生产工艺落后、水消耗量大、整体蒸汽消耗量大的缺点。节能降耗不仅是国家对于产业发展的总体要求,也是降低产品生产成本、提高其市场竞争力的有效措施。作者所在团队长期从事燃料乙醇生产工艺及相关设备的开发,针对玉米燃料乙醇现有生产工艺中能耗和水耗高的问题,通过新技术的运用以及工艺过程的调整,打破传统工艺中子系统能源分散的管理模式,对工段余热进行耦合整体回收,开发出低能耗玉米燃料乙醇工业生产新工艺。该工艺已在黑龙江鸿展生物科技股份有限公司二期玉米燃料乙醇30万吨/年、副产DDGS 24万吨/年的成套生产装置和黑龙江省万里润达生物科技有限公司玉米燃料乙醇30万吨/年、副产DDGS 24万吨/年的生产装置中成功应用,其推广应用对燃料乙醇生产工艺的升级换代以及提高燃料乙醇的市场竞争力具有显著的推动作用。本研究以黑龙江鸿展生物科技股份有限公司30万吨/年玉米燃料乙醇项目为例,对比分析了新工艺和传统工艺在技术特点、能耗和产品质量等方面的差异。

1 材料与方法

1.1 材料

玉米,从黑龙江齐齐哈尔当地农户收购存储的当年玉米,按国家标准GB 1353—2018选择原料,其含水量不大于14%,含淀粉大于58%。生产过程其他辅料:α-淀粉酶(Liquozyme SC DC,诺维信)、糖化酶(Spirizyme Fuel,诺维信)、超级酿酒高活性干酵母(安琪酵母股份有限公司)等。

1.2 低能耗玉米燃料乙醇的工业生产新工艺

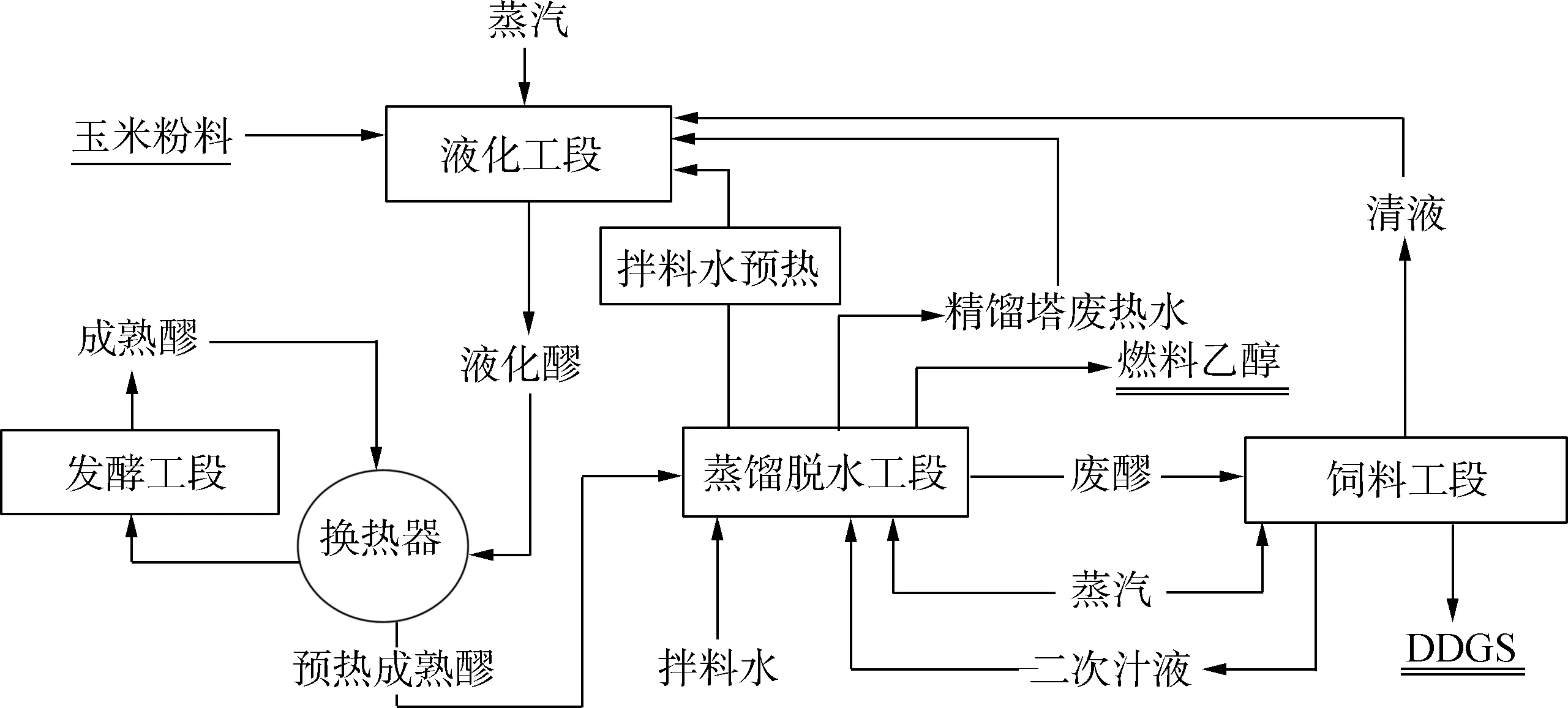

本团队开发的低能耗玉米燃料乙醇工业生产新工艺见图1,共包括以下4个工段:液化、发酵、蒸馏脱水和饲料。

图1 玉米燃料乙醇低能耗生产新工艺流程示意图Fig.1 Schematic diagram of low energy new process for corn fuel ethanol production

液化工段:将玉米原料粉碎至粒径φ1.6 mm大小,与拌料水、淀粉酶混合搅拌均匀,得到干物质质量分数为20%~34%的粉浆;粉浆经一级喷射器加热后送入预液化罐,搅拌均匀,得到预液化醪;预液化醪先经醪醪换热器预热,再经过多级喷射液化器加热,加热后的预液化醪经过维持器后,进入醪醪换热器,与未经过多级喷射液化器加热的预液化醪进行换热,温度降低至80~95 ℃;换热降温后的预液化醪进入后液化罐,添加淀粉酶进行蒸煮熟化;将熟化后的预液化醪进行降温冷却,得到液化醪。

发酵工段:液化醪直接进入发酵罐后,添加糖化酶、酒母进行同步糖化发酵,发酵过程通过罐外冷却保持发酵温度在31~35 ℃。整个发酵周期≥60 h,发酵成熟醪的酒精体积分数可达到14%~17%。

蒸馏脱水工段:本工段主要完成成熟醪的蒸馏和乙醇的蒸馏脱水。成熟醪由液化工段的醪醪换热器预热后送至蒸馏车间,经粗馏塔蒸馏后得粗酒气,粗酒气气相过料至精馏塔中下段,经精馏后液相采出体积分数95.0%的酒精作为无水乙醇原料。从精馏塔采出的淡酒经由蒸汽加热的淡酒塔精馏后,从液相采出其余95.0%的酒精作为无水乙醇原料。无水乙醇原料经燃料乙醇酒气预热后,经过蒸发器、过热器进入分子筛脱水,得到燃料乙醇酒气,同时燃料乙醇酒气经换热器向精馏塔和粗馏塔供热,冷却后即得到质量分数为99.5%的无水乙醇,加入变性剂后得成品燃料乙醇。该工段主要由蒸馏装置和分子筛系统组成,蒸馏工段采用多塔组合与分子筛热耦合工艺。粗馏塔由饲料工段的蒸发高温汁汽(蒸发装置产生的二次蒸汽)和淡酒塔余热供热。

饲料工段:对废糟进行固液分离,得到湿固糟和清液,分离后的清液部分回用拌料,部分进蒸发浓缩装置生产浓浆,将浓浆与湿糟混合经管束干燥机干燥、冷却后,得到含可溶物干玉米酒糟(DDGS)。对清液蒸发浓缩产生的二次冷凝水进行处理,处理后的水作为各工段的拌料用水,实现各工段生产用水的循环使用。蒸发浓缩过程中所产生的废热气经过处理后,用作蒸馏脱水工段蒸馏装置的热源。

1.3 传统生产工艺的工艺流程

玉米燃料乙醇旧生产工艺是本研究团队于2009年参与建设的中粮生化(安徽)公司安徽丰原27万吨/年燃料乙醇技改项目的生产工艺,工艺流程如图2所示。

图2 玉米燃料乙醇传统生产工艺流程示意图Fig.2 Schematic diagram of traditional process for corn fuel ethanol production

由图2可知,该工艺流程主要由原料粉碎、粉浆液化和糖化、酒精发酵、成熟醪蒸馏、乙醇脱水、饲料加工工段组成[8],其大致工艺过程如下:原料粉碎过筛后,与拌料水、淀粉酶按一定比例进行拌料,得到粉浆;将粉浆预热后送入预液化罐,在预液化罐中,上述粉浆由直接蒸汽加热并保温40 min;随后将粉浆通过泵送去喷射液化器加热至105 ℃以上,加热后的粉浆泵往蒸煮柱保温1.5 h进行液化;液化浆冷却到65 ℃后,加入糖化酶,泵往糖化罐进行糖化,得到糖化醪;冷却后的糖化醪送往发酵罐与成熟的酒母醪混合后进行发酵;发酵完毕,将成熟醪进行蒸馏脱水,得到无水乙醇,添加变性剂后得到合格成品燃料乙醇。对废糟进行固液分离,得到湿固糟和清液;清夜进蒸发浓缩装置生产浓浆,将浓浆与湿糟混合经管束干燥机干燥、冷却后,得到含可溶物干玉米酒糟(DDGS)。

2 结果与讨论

2.1 玉米燃料乙醇低能耗生产新工艺与传统生产工艺的对比

2.1.1技术特点 新旧生产工艺技术特点比较见表1。由表可知,相比于旧生产工艺,新工艺技术取消了单独的糖化过程,改进了液糖化、发酵技术,采用低温液化、浓醪间歇发酵、三塔压差精馏与分子筛脱水等技术,节省了设备投资、缩短了生产周期,并对各工段的废热进行余热回收。采用同步糖化发酵技术,降低了传统的高渗透压、高糖醪液对酵母生长发酵效率的影响,实现了高浓度液化淀粉醪液发酵,提高了发酵醪液中的酒精含量,减少了蒸馏过程的蒸汽消耗;同时配合后端的粗馏塔低温运行、三塔差压蒸馏的低温差压蒸馏技术,避免了高浓醪液容易结垢的缺点。新工艺还对整个工艺流程的热量使用进行了整体管理,打破了传统玉米燃料乙醇生产过程各子工艺之间的能量分散式管理模式,大幅降低能耗(表2),并提高了饲料的产品质量,从而提高企业效益。

表1 玉米燃料乙醇新生产工艺与旧生产工艺的对比

而旧生产工艺段的蒸汽没有整合予以二次利用,因而造成蒸汽能源的浪费;拌料工段需使用大量一次工艺水,仅采用少量的中水回用,节水方面较差;液糖化和蒸馏脱水工段对蒸汽需求量巨大,液糖化没有采用同步糖化发酵工艺,因此浓醪发酵效果不理想,成熟醪酒度不高,也导致后端蒸馏工段能耗升高;后端蒸馏工艺,温度高,DDGS的质量也较差。

2.1.2新旧工艺共用工程燃料动力消耗 该新工艺装置平稳运行后,对全厂的燃料动力消耗进行统计,并与旧工艺进行对比,结果见表2。

表2 玉米燃料乙醇新旧生产工艺燃料及工艺水消耗

由表2可知,玉米燃料乙醇生产新工艺采用节水措施后,工艺用水量比旧工艺技术减少28.09%;利用最新的醪-醪换热、低温液化工艺全部回收液化醪热量,新工艺技术在液化工段的蒸汽消耗能比旧工艺技术降低30%,整体工艺总蒸汽消耗降低10.26%,并能节省大量的循环水用量,循环用水量减少11.11%。由于新工艺采用了大量节约蒸汽的装备,为适应装置要求,其他配套设备所耗费的电量略有增加。通过在蒸馏工段采用多塔组合配合分子筛热耦合工艺、蒸发饲料工段的余热回收,新工艺技术降低了蒸馏脱水工段的蒸汽消耗。经过工艺的改进,相对于应用旧工艺的燃料乙醇生产15.59 MJ/kg能耗水平,该30万吨/年燃料乙醇项目在实际生产时,工艺的整体能耗降至14.14 MJ/kg,且DDGS不干燥时为7.74 MJ/kg,整体能耗比目前美国玉米燃料生产工艺的10.4 MJ/kg要高[9-10],去除生产DDGS的能耗后,能耗水平又比美国的工艺低,这是由于国内与国外不同的能源结构所导致的结果。综合计算,相对于应用旧工艺的工厂,以新工艺生产一吨燃料乙醇折合可节约49 kg标准煤,以30万吨/年燃料乙醇生产规模算,每年可以为企业节约标准煤14 700吨,节省燃料乙醇能耗成本约800万元。尽管新工艺采用了大量节约蒸汽的装备,由于工艺的优化,减少了部分大型设备、罐器的制造,因此在同等的人力成本下,应用新工艺技术的燃料乙醇项目建设会显著降低固定资产的投入。

2.2 新工艺产品质量分析

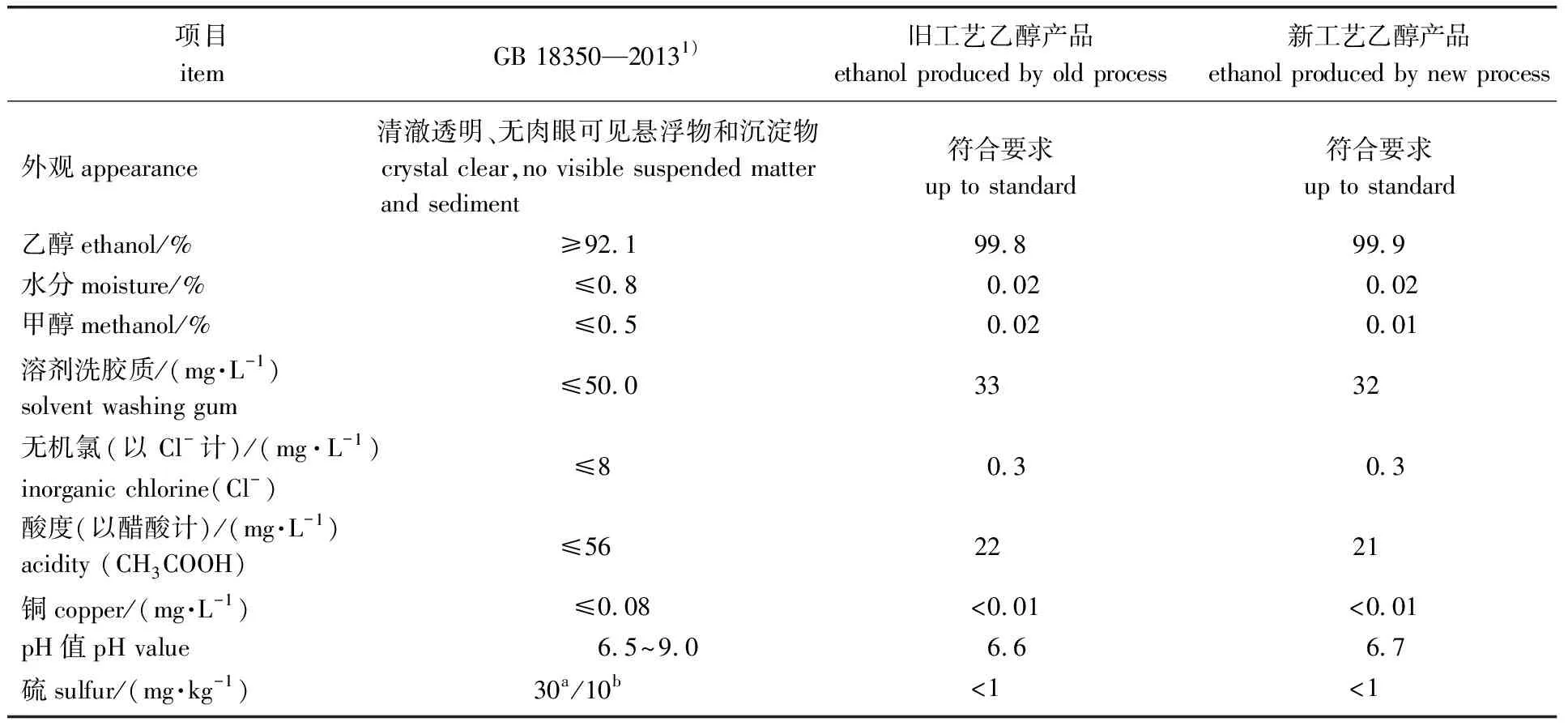

2.2.1燃料乙醇 新工艺应用在30万吨/年燃料乙醇生产装置,经调试正常运转后,工况运行稳定良好,生产的燃料乙醇送往黑龙江精细化工产品质量监督检验站检验,检测结果见表3。从表3中可以看出,新工艺生产的燃料乙醇产品在乙醇纯度、甲醇及胶质等杂质含量方面要好于旧工艺产品,完全符合变性燃料乙醇国家标准GB 18350—2013[11]的要求。

表3 新旧工艺生产的燃料乙醇产品质量检测结果

2.2.2玉米酒糟(DDGS) 玉米酒糟(DDGS)是玉米乙醇蒸馏后的发酵残留物经过低温干燥后形成的固体残渣,其中含有蛋白质、脂肪、纤维、维生素、氨基酸等营养物质,是营养价值较高的动物饲料[12]。由于蒸馏温度较高,DDGS中含有的游离氨基化合物和还原糖或羰基化合物在高温下会发生美拉德反应,最终生成棕色甚至是棕黑色的大分子物质类黑精或称拟黑素,使其营养成分遭到破坏。

在饲料加工行业中,因DDGS 颜色与蛋白质含量等一些营养组成和物理特征相关[12-14],普遍使用色度计测定饲料颜色,DDGS的整体颜色是判断其质量的第一标准。燃料乙醇工厂以DDGS颜色评分卡为判定标准,分值越低,产品质量越好。图3给出了新旧工艺技术生产的DDGS图片。由图可知,因旧工艺技术蒸馏温度较高,获得的DDGS颜色褐化程度较深(图3(a)),约为标准比色卡4号,而新工艺技术在蒸馏工段运用低温蒸馏,降低并控制蒸馏过程的糟液温度,获得的DDGS颜色接近玉米原料的自然色(图3(b)),约为2.5号色(介于标准色卡2号色与3号色之间),且其水分、粗蛋白质、粗脂肪和粗纤维含量均符合国标GB/T 25866—2010[15](表4)。因此,在蒸馏过程中,组合塔釜温度的控制对改善DDGS颜色至关重要,糟液温度越高,停留时间越长,美拉德反应越剧烈,DDGS颜色加深,氨基酸含量减少;通过塔压降、循环糟液温度的有效控制,可最大限度地保证糟液温度不过高,得到高质量DDGS。

a.旧工艺old process; b.新工艺new process; c.DDGS标准比色卡standard DDGS color chart图3 新旧工艺技术生产的DDGS对比Fig.3 Comparison of DDGS obtained by new and old process

表4 新旧工艺技术获得DDGS的理化指标与国标的比较

综上可知,玉米燃料乙醇新工艺具有较好的可靠性和经济性,其推广应用有利于燃料乙醇生产企业的节能降耗,以及降低成本、提高产品质量,从而提高企业经济效益和生产效率,促进粮食燃料乙醇行业的生产技术革新。

3 结 论

玉米燃料乙醇生产新工艺技术采用低温液化、浓醪间歇同步糖化发酵、三塔压差精馏与分子筛脱水、各工段废热进行余热回收耦合等节能节水措施后,实现了水耗和能耗的下降。黑龙江鸿展生物科技股份有限公司应用玉米燃料乙醇生产新工艺技术后,与本团队研发的上一代生产工艺相比,其蒸汽消耗降低10.26%,工艺用水量节约28.09%,循环水用量减少11.11%,每生产一吨燃料乙醇折合可节约标准煤49 kg。采用新工艺以30万吨/年燃料乙醇生产规模算,每年可以为企业节约标准煤14 700吨,节省燃料乙醇能耗成本约800万元,而且燃料乙醇和DDGS产品质量均高于国家标准要求。