连浇炉数对轴承钢非金属夹杂物的影响

逯志方,李艳霞 ,董 庆 ,赵昊乾,郑佳星,李家杨

(1.邢台钢铁有限责任公司,河北 邢台 054027;2.河北省线材工程技术创新中心,河北 邢台 054027)

随着炼钢工艺技术的发展及耐火材料品质寿命的提升,钢水连浇炉数不断增加,生产成本逐步降低。连浇炉数对钢材的质量尤其是钢中非金属夹杂物的含量有较大的影响[1-10]。彭其春等研究了浇次内不同浇铸阶段低碳钢连铸板坯及高强钢铸坯的洁净度[1-2],发现浇次末期因中间包、结晶器卷渣等因素造成钢水夹杂物含量多,唐德池等对IF钢不同浇注阶段洁净度进行研究[3],得出同样的结论,殷雪等研究了低碳铝镇静钢中间包浇注过程夹杂物的行为[4],发现每炉钢包开浇时与浇注末期,钢中全氧含量高于浇注中期的全氧含量。瑞典Hagfors Uddeholm Tooling公司的技术人员研究了钢包使用次数对钢水中非金属夹杂物形成的影响[5],发现钢包使用18次以上时,钢中夹杂物总数增加明显。

很多学者对轴承钢中大型夹杂物来源进行了研究[6-10],分别发现钢中大型夹杂物主要来源于精炼渣、引流砂及水口结瘤物等。目前尚未有学者详细研究长时间浇铸下连浇炉数对轴承钢中非金属夹杂物的影响,本文结合轴承钢生产实际情况,选择一个浇铸性能良好的长浇次(共浇铸29炉钢水),确认连铸工序中间包、塞棒等耐材使用正常,水口内壁光滑无附着物,采用扫描电镜、极值分析等方法详细研究了连浇炉数对轴承钢中非金属夹杂物的影响。

1 试验工艺及研究方法

1.1 试验工艺

炼钢工序采用BOF→LF→RH→CC工艺生产高碳铬轴承钢连铸坯,试验浇次钢水主要成分控制如表1所示,连铸坯采用二火成材工艺生产Φ5.5~26 mm的盘条。选取浇注性能良好的一个长浇次(连浇29炉,浇注完水口内壁光滑,无明显的夹杂物附着层),对钢中的气体成分、非金属夹杂物等技术指标控制情况进行详细研究。

表1 轴承钢成分 %

1.2 研究方法

1)氧氮分析

对试验浇次内每炉钢坯生产的热轧盘条取样,加工成Φ5 mm的试样,采用美国LECOTCH600氧氮氢联合测定仪分析检测试样的全氧、全氮含量。

2)非金属夹杂物

采用FEI Explorer 4 金属分析仪对浇次内第4炉、第6炉、第25炉、第29炉连铸坯生产的热轧盘条的非金属夹杂物进行自动扫描检测,详细分析检测尺寸在3 μm(Dmax)以上的氧化物夹杂的尺寸、形貌、成分等信息。对自动扫描检测到的每个夹杂物进行人工确认,以排除制样检测过程中抛光粉、灰尘等污染物对分析结果的影响。

采用ASTM E2283-08[11]标准方法对第6炉、第28炉连铸坯生产的热轧盘条的大颗粒夹杂物尺寸进行了极值分析预测。

2 试验结果与分析

2.1 各炉次T.O与T.N含量变化

试验浇次内各炉次T.O及T.N含量控制变化如图1所示,T.O含量控制波动范围为(4.0~8.0)×10-6,平均为5.5×10-6,T.N含量控制波动范围为(20~35.5)×10-6,平均为26.5×10-6,总体上各炉次T.O及T.N含量控制处于较好的控制水平。钢中T.O及T.N含量随连浇炉数的增加没有明显的变化,且各炉次T.O含量与T.N含量变化没有明显的规律性,这可能与连铸工序保护浇注效果较好有关。第15炉钢中T.N含量35.5×10-6,明显高于其他炉次,T.O含量4.5×10-6,处于较好的控制水平,经分析调研氮含量偏高主要受出钢时间及LF精炼时间较长影响。第23炉次T.O含量为8.0×10-6,控制偏高,可能与该炉次连铸工序烧眼开浇造成钢水二次氧化有关。

图1 浇次内各炉次T.O及T.N控制变化

2.2 非金属夹杂物成分、尺寸及形貌

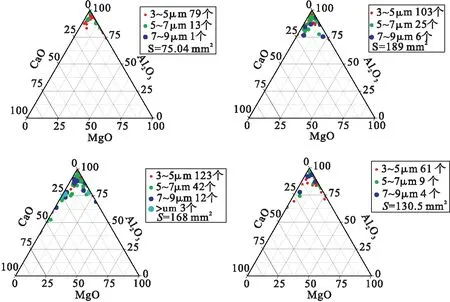

考虑到轴承钢中非金属夹杂物控制特点及研究需要,重点研究了CaO-Al2O3-MgO系非金属夹杂物的成分及尺寸控制变化情况,试验浇次内部分炉次非金属夹杂物控制如图2所示。随着连浇炉数的增加,夹杂物中CaO含量有升高的趋势,夹杂物尺寸无明显的变化规律,总体上随着分析检测面积的增加,非金属夹杂物数量、尺寸及成分波动均增加。

图2 钢中非金属夹杂物成分与尺寸控制

对检测试样中尺寸>9 μm的非金属夹杂物(第25炉试样)进行详细分析,夹杂物成分、形貌如图3所示。尺寸最大的为MgO-Al2O3夹杂物(Ds1.0级,最大尺寸为25 μm),其次为MgO-Al2O3与CaO-Al2O3系复合夹杂,CaO-Al2O3与CaS系复合夹杂。单一的较大尺寸MgO-Al2O3夹杂物可能为LF精炼初期或大包浇注过程生成的,MgO-Al2O3与CaO-Al2O3系复合夹杂可能为精炼过程中小尺寸的MgO-Al2O3夹杂物与较大尺寸的CaO-Al2O3夹杂物碰撞生成的,CaO-Al2O3与CaS系复合夹杂主要为凝固过程中CaS夹杂物在CaO-Al2O3夹杂物周围析出长大形成的。结合夹杂物尺寸及成分信息,这些较大尺寸的夹杂物为内生夹杂物,与连浇炉数的提升没有关系。

图3 钢中典型大尺寸夹杂物形貌及成分

2.3 非金属夹杂物指数

由于各炉次生成的热轧盘条尺寸不同,不同炉次分析的非金属夹杂物试样的面积不同,为减少分析偏差,对不同炉次试样的夹杂物控制指数进行了分析,结果如图4所示,其中数量指数为夹杂物数量与检测面积的比值,面积指数为夹杂物面积与检测面积的比值。从图4中可以看出,随连浇炉数的增加,夹杂物数量指数没有明显的变化规律,但夹杂物面积指数呈现升高的趋势。

图4 非金属夹杂物指数控制

2.4 大尺寸夹杂物极值统计分析

考虑到试验浇次非金属夹杂物分析检测的炉数少且检测面积较小,为更有效的评估连浇炉数对非金属夹杂物尤其是大颗粒夹杂物的影响,采用ASTM E2283-08标准方法分别对第4炉、第28炉连铸坯生产的热轧盘条(直径分别为18 mm与17 mm,规格相近)的大颗粒夹杂物尺寸进行了极值统计分析。每炉生产的盘条在任意6盘上分别取1根试样,检测试样横截面上的球状或近球状非金属夹杂物的最大尺寸,每个试样分别检测4次,每次抛磨量>30 μm,每炉盘条共计24个检测数据,大颗粒夹杂物极值统计分析结果如图5所示。从图5中可以看出,第6炉钢材在预测面积为254 500 mm2条件下(逆程周期为1 000 T),预测的最大尺寸非金属夹杂物为29.89 μm,第28炉钢材在预测面积为226 980 mm2条件下,预测的最大尺寸非金属夹杂物为38.39 μm(Ds2.0级),随着连浇炉数的增加,钢材中最大尺寸非金属夹杂物尺寸变大,但夹杂物尺寸控制能够满足轴承钢国家标准GB/T 18254—2016中优质轴承钢Ds夹杂物级别要求。

图5 大颗粒夹杂物极值统计分析

2.5 结果讨论

在非金属夹杂物电镜自动检测与极值统计分析中,均未发现大尺寸外来夹杂物,理论上随着浇次内连浇炉数的增加,钢包状况,中间包覆盖剂、结晶器保护渣等性能变化,会对钢水中内生夹杂物的上浮、去除产生不利影响,此外,引流砂、中包耐材、塞棒耐材等性能恶化,还会造成外来夹杂物进入钢水风险的增加,同时若水口内壁附有结瘤物,随着连浇炉数的增加,极易进入钢水中形成超大型夹杂物,从而降低钢材的疲劳性能。

3 结 论

(1)钢中T.O及T.N含量随连浇炉数的增加没有明显的变化,且各炉次T.O含量与T.N含量变化没有明显的相关性。

(2)随着连浇炉数的增加,夹杂物中CaO含量有升高的趋势,夹杂物尺寸及数量指数无明显的变化规律,夹杂物面积指数呈现升高的趋势。随着分析检测面积的增加,非金属夹杂物数量、尺寸及成分波动均增加。

(3)检测试样中尺寸>9 μm的三类非金属夹杂物分别为MgO-Al2O3夹杂物、MgO-Al2O3与CaO-Al2O3系复合夹杂以及CaO-Al2O3与CaS系复合夹杂。结合夹杂物尺寸及成分信息,这些较大尺寸的夹杂物为内生夹杂物,与连浇炉数的提升没有关系。

(4)极值统计分析结果表明,1 000 T逆程周期条件下,第6炉、第28炉钢材预测的最大尺寸非金属夹杂物分别为29.89 μm和38.39 μm,随着连浇炉数的增加,钢材中最大尺寸非金属夹杂物尺寸变大,但夹杂物尺寸控制能够满足轴承钢国家标准GB/T 18254—2016中优质轴承钢Ds夹杂物级别要求。