建筑铝模板回收处理效果分析

张 伟,谢方亮,孟 梦,段英治,李有功

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

废旧铝资源的回收再利用无论是从节约资源,缓解资源压力角度还是从降低排放、保护环境角度都具有无可比拟的优势。有资料显示[1,2],每回收再利用1t废铝,可减少0.8t的CO2排放,节约用水10.5t,减少0.06t硫化物排放,且综合生产成本仅为原铝的10%。废旧铝材的回收再利用可以较好解决我国面临的铝资源不足困局和当下铝企业面临的利润危机问题。2020年5月住建部明确提出鼓励推广建筑铝模板的应用,以推进建筑垃圾减量化[3]。随着本意见的提出,在当下与今后一段时间内铝模板使用量必将迎来井喷式爆发。但随之而来的废旧铝模板回收再利用问题也迫在眉睫。因此,研究与开发废铝回收利用技术具有强烈的现实意义。

本文以建筑铝模板料为研究对象,研究在不同重熔处理工艺下,废旧铝模板再次成型后材料组织与性能变化,并对引起变化的原因进行深入分析,以期为废旧建筑铝合金工业回收再利用提供理论基础与实践指导。

1 试验材料与方法

1.1 试验材料

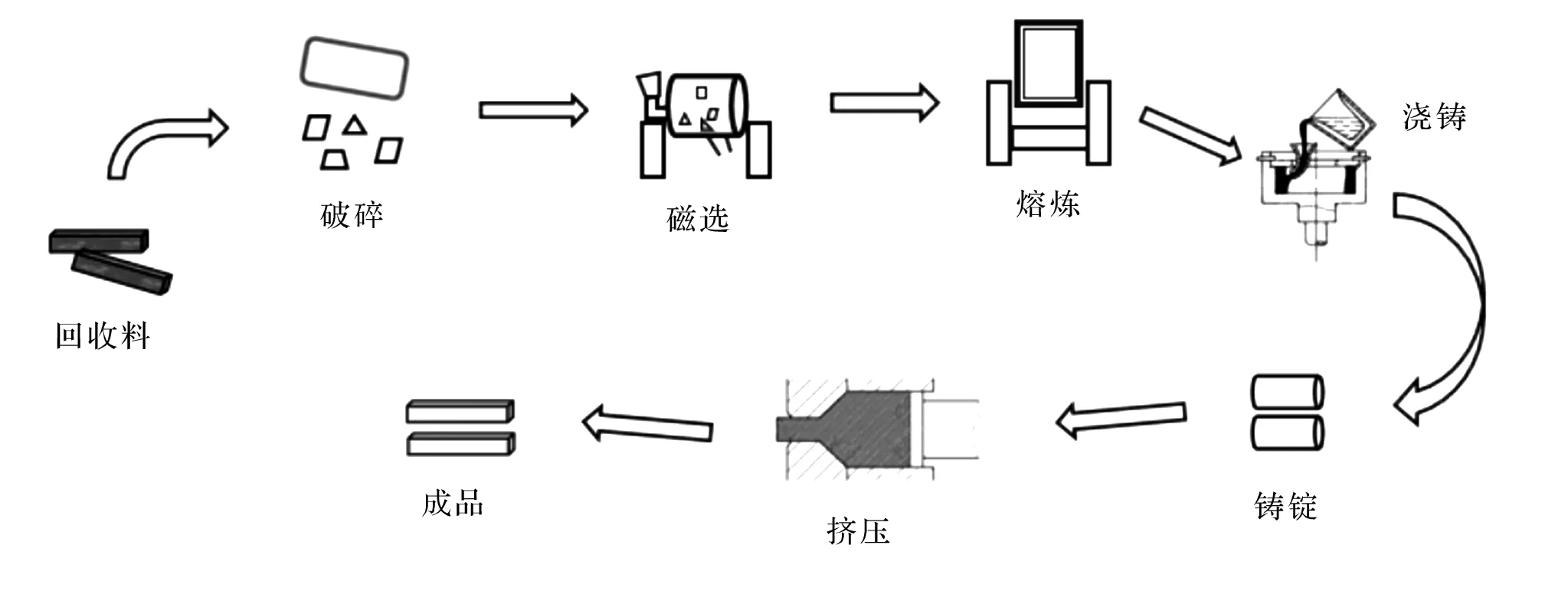

试验材料为我公司生产的6xxx系模板回收料,其回收再处理流程如图1所示。由于回收铝模板合金成分单一,不存在其他系合金掺杂,所以不必存在人工拣选过程。针对模板表面粘附的一定量水泥、油漆等杂质及回收料堆中掺杂的铁磁性材料,利用破碎机将废模板破碎成小块状,实现对表面粘附水泥的粗去除,同时也方便搬运与后续处理。使用磁选机将混在废模板块中的铁钉或其他建筑用铁筛出。

图1 废铝回收处理流程Fig.1 Recycling process of scrap aluminum

使用两种不同重熔工艺对该批废料进行处理。工艺1,熔炼炉采用中频感应加热炉,采用高纯氩气精炼,静置20min后,在线除气处理,转子转速为500r/min,使用孔径50ppi的泡沫陶瓷过滤板单级过滤,晶粒细化剂选用Al-Ti-B丝。工艺2与工艺1的主要差别为,熔炼炉采用双室反射炉,在经精炼剂净化后,于800℃加入特别针对杂质Fe的氯化锰除铁剂,熔体过滤采用30ppi~60ppi复合泡沫陶瓷双级过滤。之后经浇铸成形,铸成铸锭。并制定对照组0#,其具体工艺为,熔炼炉采用中频感应加热炉,采用高纯氩气精炼,精炼时间为20min,精炼温度为805℃,精炼剂用量为2kg;扒渣后静置20min,静置温度760℃;采用50ppi的泡沫陶瓷过滤板单级过滤,晶粒细化剂选用Al-Ti-B丝,铸造时除气转子速度为500r/min。

铸锭经车皮、570℃×7h均质处理后进行挤压。挤压工艺参数为,铸锭加热温度490℃±5℃,挤压比36,挤压速度4.2mm/s,淬火前温度≥485℃,淬火方式为穿水;时效处理制度为175℃×8h。将对照组试样、工艺1下试样和工艺2下试样分别简写为0#、1#和2#。

1.2 试验方法

按照GB/T 3246.1-2012 变形铝及铝合金制品组织检验方法 第1部分:显微组织检验和GB/T 3246.2-2012变形铝及铝合金制品组织检验方法 第2部分:低倍组织检验方法,对型材进行处理后,通过AX10型蔡司光学显微镜进行显微组织观察,采用SSX-550型扫描电子显微镜和EDS分析组织内部相成分。按照 GB/T 228.1-2010 金属材料 拉伸试验 第1部分:室温试验方法,沿挤压方向截取标准拉伸试样,采用AG-X 100KN电子万能试验机进行拉伸试验,其结果取三试样平均值。

2 试验结果及分析

2.1 合金成分

两种回收处理工艺下合金的化学成分见表1。由表可知,与对照组试样相比,回收处理后在合金成分方面变化主要体现在Mg、Fe等元素上。工艺1试样Mg元素相对偏低,Fe元素偏高。工艺2试样与对照组相比,除Fe含量略低、Al含量略高外,其余元素相差不大。

表1 合金化学成分(质量分数,%)

分析认为,产生这种差异的原因在于,工艺1采用熔炼设备为普通中频感应熔炼炉,有资料显示[4],用于再生铝熔炼时,其金属烧损一般不低于7%~8%。由于炉内非封闭,炉气氛围中氧含量略多且熔体覆盖不充分使合金中活泼金属Mg和Al氧化严重,产生烧损。而Fe元素含量的升高归因于模板碎块表面粘附的混凝土。混凝土组成成分中含有部分钢渣(Fe2O3),高温环境下,Fe2O3与铝发生置换反应生成单质Fe,工艺1中对杂质Fe的去除显然不充分。与工艺1相比,工艺2熔炼炉为双室反射炉,在加热室内废铝的预热、加热和熔化过程避免了与火焰的直接接触且加热室为低氧环境,因此金属烧损率大大降低;并且炉内净化阶段除铁剂氯化锰的加入可有效去除杂质Fe,使再生铝中Fe含量趋于原生铝。

2.2 宏观形貌

不同工艺下型材表面及截面宏观形貌无明显差别,如图2和图3所示。截面低倍试样未发现夹杂,表面均显现出明亮的金属光泽,未发现气泡、起皮、成层等低倍缺陷存在。

图2 型材表面宏观形貌Fig.2 Macro morphology of profile surface

图3 型材截面宏观形貌Fig.3 Macro morphology of profile section

2.3 显微组织

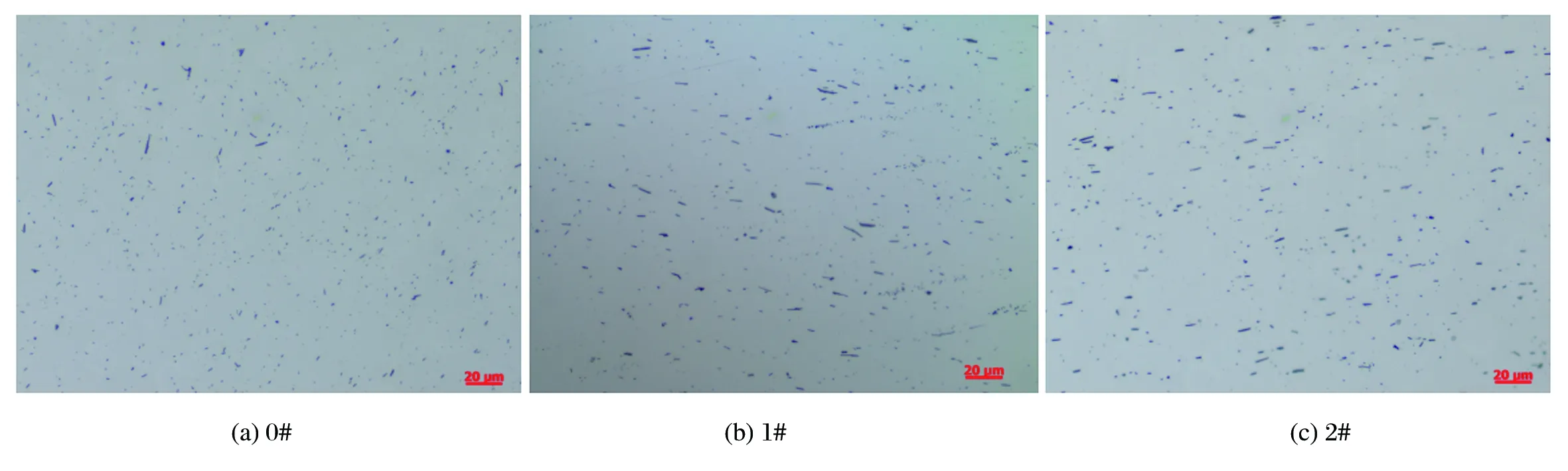

不同工艺下试样显微组织照片见图4。对照组试样中第二相的尺寸小、数量多且均匀弥散分布在基体上。与对照组相比,1#和2#试样中粗大相占比大大增加,且数量减少,分布也变得不均匀。分析认为产生这一差异的原因主要在于合金中Fe元素含量,随着Fe元素的增加,会与合金中Al、Si元素形成更多粗大AlFeSi类第二相,导致合金中粗大相占比增加。同时,其会占用形成Mg2Si析出相的Si元素,进而会使Mg2Si相含量降低,因此合金中第二相数量减少。与2#试样相比,1#试样中Mg元素的烧损降低了合金中Mg元素的含量,致使Mg2Si析出数量进一步缩减。

图4 型材低倍组织形貌Fig.4 Low-magnification structure of profile

合金晶粒以大量等轴晶为主,表明已发生大面积再结晶(图5),这主要与挤压过程中晶粒大量破碎,导致合金内能升高,再结晶温度降低有关。与对照组0#约200μm的晶粒尺寸相比,回收再处理后1#与2#工艺晶粒尺寸分别为170μm和190μm,晶粒尺寸变小明显。再生铝中Fe元素含量相对偏高,此时多余的Fe在合金中易与Al、Si、Mn等元素形成高熔点硬脆α/β-AlFeSi相或AlFeMnSi相,该类相在合金凝固形核过程中充当非均匀形核质点,导致晶粒发生细化[5]。

图5 T6状态不同工艺下型材晶粒度图片Fig.5 Picture of profile grain size under different processes in T6 state

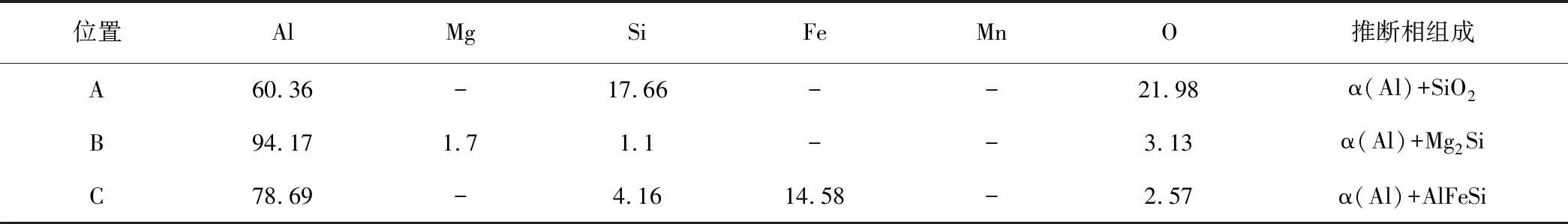

结合图6不同工艺下型材的SEM照片及表2的能谱分析结果。可知,图6(a)中的A点黑色不规则块状物为SiO2颗粒夹杂,其粒径约为2.5μm,推测其来自回收模板表面未清理彻底的附着混凝土微块。B点处黑色球状析出相为Mg2Si强化相,图6(c)中的C点白色衬度长条状相为挤压破碎后再次长大的AlFeSi相。此外,在图6(b)中发现约Φ2μm微孔洞缺陷,分析认为渗有油漆的混凝土微块在浇铸成型过程中因油漆受高温燃烧而挥发进而产生微孔洞缺陷。这也证明了工艺1在熔体净化方面的不足。

(a)(b) 1#;(c) 2#图6 不同工艺下试样SEM照片Fig.6 SEM photos of samples under different processes

表2 EDS能谱分析结果(原子分数,%)

2.4 力学性能

不同工艺下试样的力学性能及电导率变化如图7所示。与对照组0#试样相比,工艺1#试样屈服强度、抗拉强度分别降低17.3MPa和21.3MPa,延伸率增长0.2%。工艺2#试样同对照组相比,强度增加4MPa左右,分别达到272.3MPa和294.4MPa,但延伸率出现略微降低。电导率方面,工艺1#电导率最低,工艺2#与对照组0#相差不多,分别为50.62%IACS、51.3%IACS。

图7 力学性能及电导率变化Fig.7 Mechanical properties and conductivity changes

铝合金强化机制主要有弥散强化和细晶强化两种,即材料强度与晶粒尺寸和析出相大小、数量、分布状态有关,材料最终性能表现也是这两种强化机制综合作用的结果。

回收处理后合金中析出相Mg2Si数量降低,对位错的钉扎作用减弱,且大尺寸Mg2Si相占比增大,变形过程中位错切过强化效果降低,强度下降。虽说工艺1#晶粒细化效果显著,但与由析出相数量减少导致的强度降低相比强化效果相对微弱,故综合作用后表现为强度降低。合金中生成的AlFeSi相为脆性硬质相,适量存在对强度有一定的提升作用,但由于其不溶于铝基体,在发生受力变形时,在其周围容易产生应力集中,形成裂纹源,对材料塑性影响较大。

材料电导率与耐腐蚀性能呈正相关,电导率越高,耐腐蚀性能越强。可见,不同工艺下耐腐蚀性能强弱依次为对照组0#、工艺2#、工艺1#。因为工艺1#与工艺2#试样中含有较高的Fe元素,在铝合金中几乎不形成固溶体,易形成AlFeSi和FeAl3脆性相使合金晶粒细化,会显著降低合金的电导率[6]。同时,工艺1#与工艺2#试样中,大尺寸第二相占比增多,析出相在合金中的体积分数增大,使合金电导率进一步降低[7]。

3 结论

(1)两种回收处理工艺对铝模板表面及截面质量无明显影响,废模板重熔后主要为Fe含量增加导致性能下降。经双室反射炉熔炼、添加除铁剂、双级过滤处理后Al、Mg元素烧损减小,可使Fe含量趋于原铝;

(2)经回收处理后,合金晶粒发生细化,第二相占比大大增加,且数量减少;

(3)经中频感应炉常规处理后屈服强度和电导率分别降低至252.4MPa、45.2%IACS,经双室反射炉熔炼、除铁、双级过滤处理后合金各项性能与原铝相近,屈服强度和电导率分别为272.3MPa、50.6%IACS。