电池包上壳体腐蚀实验起泡分析

董玉军 燕平

摘 要:高压电池包上壳体进行了水平放置中性盐雾实验。上壳体采用的是镀锌钢板,表面进行KTL电泳涂覆。720小时中性盐雾实验后,发现电池包上壳体的部分位置发生了起泡的现象。经过分析,电泳车间当前的清洁度不佳(槽液、滤网等)是导致盐雾实验失效的直接原因。此外,本实验要求平放,使得零件表面有积液,环境更苛刻。 建议:1.提升过程清洁度(改善槽液、滤网等)2.适当降低KTL电压以获得更好的涂层均匀性和附着力。

关键词:电池包上壳体 盐雾实验 电泳涂覆 清潔度

Analysis of Blistering in the Corrosion Experiment of the Upper Shell of the Battery Pack

Dong Yujun,Yan Ping

Abstract:The upper shell of the high-voltage battery pack has been placed in a horizontal neutral salt spray experiment. The upper shell is made of galvanized steel, and the surface is coated with KTL electrophoresis. After 720 hours of neutral salt spray test, it was found that blistering occurred in some positions of the upper shell of the battery pack. The analysis finds that the current poor cleanliness of the electrophoresis workshop (tank liquid, filter, etc.) is the direct cause of the failure of the salt spray experiment. In addition, this experiment requires flat laying, which makes the surface of the parts accumulate, and the environment is more demanding. Suggestions: 1. Improving the cleanliness of the process (improve the tank liquid, filter screen, etc.) 2. Appropriately reducing the KTL voltage to obtain better coating uniformity and adhesion.

Key words:upper shell of battery pack, salt spray test, electrophoretic coating, cleanliness

近年来,随着新能源电动车的发展,电池包上壳体在选材有了多种类型的材料应用,如钢、SMC、铝合金等[1]。作为锂离子电池的载体,电池包壳体需要同时满足结构强度、耐蚀、安全等多方面的要求。2021年1月1日起实施的国标GB/T38031《电动汽车用动力蓄电池安全要求》,对电池包的火烧实验提出了明确的要求。在这样的背景下,钢制上壳体因为具备较高的熔点和强度,成为了较好的选择。另一方面,设计要求电池包在整个服役生命周期中不能出现锈蚀穿透的情况,以避免短路等安全风险。因此,需要对钢制上壳体进行表面电泳防腐处理,以保证壳体的耐腐蚀性能。

1 背景介绍

本案例的电池包上壳体为镀锌钢板,表面再采用电泳漆进行防腐处理。考虑到实际工况,即电池包平放在底盘位置。在进行中性盐雾腐蚀验证时,将上壳体平放在盐雾箱内进行实验。在720小时中性盐雾实验后,电池包壳体上部有多处位置发生了电泳涂层腐蚀起泡的现象。

2 理化分析

首先测试了壳体的电泳漆的镀层厚度,结果显示KTL镀层厚度满足设计要求。要求值是30-60μm,实测值是46.5~49.2μm,实测的厚度处于要求范围的中值区间。

接下来,进行气泡处的组分分析。打开气泡,测试EDS(元素含量),发现存在Na和Cl元素。在油漆气泡下发现了Na和Cl(Na的质量分数是4.8%,Cl的质量分数是11.9%),说明在盐雾实验的过程中,涂层中有盐进入。可以得知,部分区域的KTL涂层在盐雾实验过程中发生了破损,并非仅仅起皮。接下来,需要分析的是油漆涂层在腐蚀实验中破损的原因。

3 机理和分析

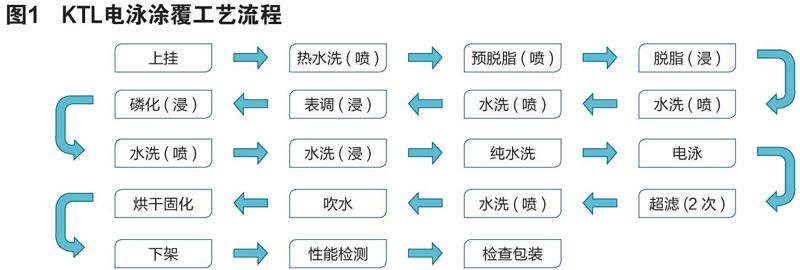

在分析失效原因之前,简述一下电泳的工艺流程。KTL电泳漆(树脂)在水中离解为带电荷的水溶性成膜聚合物,并在直流电场的作用下,泳向相反电极(被涂面)在其表面上析出。下面是KTL的详细工艺流程,总结下来,可将整个工艺过程划分为5个大的阶段,分别是清洗1-磷化-清洗2-KTL-清洗和干燥。[2]

根据KTL的工艺,相应地,对于镀锌层的KTL钢板,如果将其剖开,其表面共有4层,从下往上分别为:基底层(钢),镀锌层,磷化层,KTL电泳涂层。

根据上述的KTL电泳工艺和零件表面的层状结构,零件表面KTL电泳防腐质量的影响因素如下:

(1)电泳后零件的表面原始缺陷(电泳后零件表面可见的针眼等缺陷)。(2)磷化前后未清洗干净(影响后道的KTL附着结合力)。(3)KTL电泳参数及环节(KTL电泳厚度和质量)。

关于第一点,如果电泳后零件的表面存在原始缺陷,那么,这些缺陷有可能成为腐蚀实验中的薄弱点。为此,在盐雾实验前,仔细检查了上壳体的KTL电泳表面质量,整体较好,未见明显的或较大的缺陷。对于一些极为细小的类似于针孔的缺陷,被仔细地检查并标注出来。

在进行了720h中性盐雾实验之后,我们再检查零件。发现,标注了原始微小缺陷的位置,未见明显变化,并未发生腐蚀或起泡现象。因此,在本案例中,可以排除第一点影响因素。

第二点,是磷化质量。磷化层对KTL的影响至关重要,磷化层决定了后期KTL电泳涂层的附着质量。如果清洗过程未做好,导致油脂焊渣等未清洗干净或混入,将严重影响磷化层的生成,进而影响后续的KTL附着。根据相关文献显示,如果磷化层膜松散,或排列杂乱,则可能因为缺少磷化成膜的必要成分,如磷、硫等[3]。磷化层的质量将影响后期KTL的附着质量。

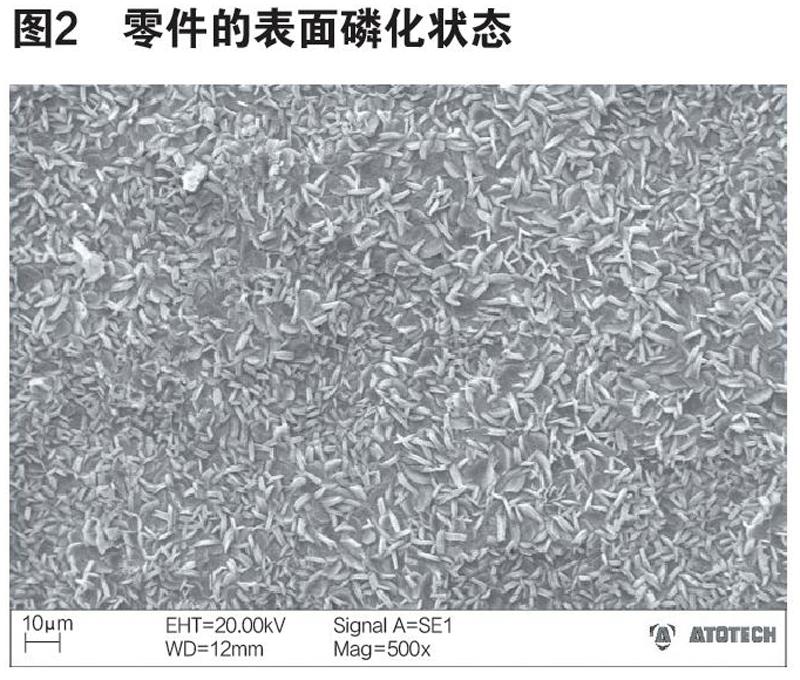

通过扫描电镜,对去掉电泳漆膜后的磷化层进行观察,来分析零件的表面磷化状态,如下图所示。可以看到,零件表面的磷化层形成了非常均匀地附着,未见明显的缺陷。因此判断,表面处理的磷化环节是符合要求的。

接下来,讨论第三点影响因素,即KTL电泳环节。KTL环节的关键参数包括:槽液温度、电压、电导率、灰分、固体含量、溶剂含量等。需要设置合理的参数并匹配好,才能获得良好的电泳质量。

首先,需要弄清楚,为什么涂层会起泡,起泡需要具备什么条件。

涂层起泡原理:涂层局部失去附着力,受泡内气体或液体的压力离开基材鼓起,呈现似圆形的凸起变形。引发起泡所需的条件:一是涂层具有透水透气性。二是涂层与基材之间存在缺陷(如油污、KTL涂层不均匀,部分区域存在缺陷等)。理想的KTL涂覆是均匀地逐层附着在磷化层上面,达到合适的厚度停止。如果KTL涂覆不均匀甚至部分区域存在缺陷,那么会影响最终的防腐性能。

对于本案例,相应地:

KTL是一层树脂膜,水汽分子可以透过,处于高温高湿环境时,水蒸气透过涂层,他们膨胀生产应力,破坏涂层。在前处理至最后电泳漆烘干过程中,可能表面油污去除不彻底或混入杂质,或是KTL工艺过程未控制好,使得KTL层在部分区域存在薄弱点。

化学介质(NaCl)会使得KTL树脂老化,化学介质(NaCl)会沿微裂纹扩散至基材,使得涂层膨胀,降低界面结合力。从这个角度而言,没有缺陷的位置也会起泡。特别地,本实验要求平放,使得零件表面有积液,环境更苛刻。

笔者去表面保护处理厂商的生产现场进行了调研,发现表面处理生产线的清洁度未能控制好,这其中包括槽液,廊道的清洁度以及日常的巡检等,需要进行梳理和整改。

4 措施

针对于上述问题,与表面保护厂商讨论并制定了相应的措施,其中包括:

4.1 清洁度优化

(1)增加一道纯水洗的工序,以确保烘干前工件清洁度。(2)更换所有喷淋工序槽液,进一步提升过程清洁度。(3)清洁喷淋工序过滤网-从25目改到50目。(4)更换烘箱过滤网-孔径从25um到10um。

4.2 KTL工艺参数优化

降低电泳电压,从270V降至240V,以降低镀锌板反应速率,保证更为均为地涂覆。为了补偿电压降低造成的KTL层厚的减少,采取两种措施:(1)增加固体份含量、降低溶剂含量。(2)将电泳槽槽液温度从32℃°提升至34℃°。

经过上述措施的优化,我们重新进行了720h水平放置盐雾实验,实验结束后,表面未发现明显的起泡腐蚀现象。

对于后续的长期管控措施,制定如下:

(1)定期更换滤网,以保护系统的清洁。(2)定期检测生产线槽液的指标:PH值(要求6~7),电导率(<50us/cm)。根据上述两个指标,来判断槽液的清洁度和质量。

5 结论和建议

盐雾实验要求从斜放改为平放,造成零件表面更多的积液,使得实验环境更为苛刻。电泳车间当前的清洁度不佳(槽液、滤网等)是导致盐雾实验失效的直接原因。需要更为严格的生产条件和批量控制,来满足新的要求。同时,需要调试并设置合适的KTL参数,以使得在KTL过程中,涂料均匀地附着于零件表面。

标准的盐雾实验方法,详见 ISO92277.2,要求将零件斜放在盐雾箱中,与垂直方向呈15°~25°。在本案例里,将零件平放在盐雾箱中,主要原因应该是考虑到电池包是平放安装在汽车底部这一实际工况。同样地,对于新能源的相关零件材料设计定义,应更多地考虑到零件实际工况,基本的出发点是保证车辆使用过程中零件不出现质量问题。同时,对于新工艺新设计,可以根据零件实际服役情况来反向验证和重新定义设计要求。

参考文献:

[1]王付才,杨海.纯电动汽车电池包壳体轻量化材料应用及研究进展,汽车工藝与材料[J].2020.09-005.

[2]张才松.汽车零部件阴极电泳涂装现场质量控制浅谈(II),现代涂料与涂装 [J]. 2010.12:41~43.

[3]冉浩,刘立建.一次涂装事故的原因分析,电镀与涂饰[J].2015.34(10):808~811.