新能源汽车动力电池总成检测系统设计与实现

李强

摘 要:动力电池总成属于汽车中最为关键的部位,所以在使用之前需要对其进行质量检测,并且该质量检测是电池生产中的重要環节。由于动力电池总成检测内容繁琐,仅仅通过使用人力进行检测将会耗时、耗力,而且检测结果误差偏大。所以为了提高检测效率和准确度,文章设计了一种检测系统,首先通过总体方案设计,然后对其系统的硬件和软件进行设计,最后对检测系统进行调试,发现能够具备一定的检测功能。

关键词:新能源汽车;动力电池总成;检测系统

中图分类号:U469.7 文献标识码:A 文章编号:1001-5922(2021)06-0187-04

Abstract:The power battery assembly is the most critical part of the car, so it needs to be quality tested before use, and the quality test is an important link in battery production. Due to the cumbersome testing content of the power battery assembly, testing only by using human resources will be time-consuming and labor-intensive, and the error of the testing results will be too large. Therefore, in order to improve the detection efficiency and accuracy, the paper designs a detection system. First, the overall scheme is designed, then the hardware and software of the system are designed, and finally the detection system is debugged and found to have certain detection functions.

Key words:new energy vehicles; power battery assembly; detection system

随着节能环保的要求不断提高,使用新能源汽车有助于保护环境和节约能源,所以在当今乃至今后都会是一个重点发展方向[1-2]。汽车中电力电池属于关键构件,直接决定汽车的优劣,所以在使用电池之前,需要对其进行严格检测[3]。动力电池总成检测系统的作用就是对其进行最有一次检测,从而保证该电池系统能够正常运作[4-5]。采用人工检测的方式效率低,而且容易出现较大误差,往往会花费很长时间进行检测,最后的检测结果误差还比较大[6-7]。所以为了解决这个问题,文章设计了一种检测系统,该系统能够自动对电池功能进行检测,然后将检测结果输出,这种自动化的方式将在很大程度上提高检测效率。

1 新能源汽车动力电池总成检测系统的总体方案设计

作为新能源汽车中重要的组成部分,动力电池在生产完成之后,为了保障其使用性能,需要对其进行一系列的功能检测。在检测过程中需要使用到检测系统,然后与动力电池相连接,于是可以实现对动力电池的相关零件进行综合检测,然后将检测的数据和标准参数值进行比较即可,于是就能够对动力电池的质量进行检测,能够及时发现问题,降低新能源汽车的故障风险。根据检测系统的作用和对电池检测的影响,对其功能有一定的要求,需要检测系统能够具有较强的可操作性,而且检测过程具有自动化,重要的是检测速度快、检测准确度高,能够将检测报告输出,判断是否质量符合标准。一般情况下,电池总成检测系统的具体要求有四个,分别为检测过程自动化、检测过程简单化、检测过程实时化和检测结果报表化。

1.1 检测系统的功能要求

在电池总成检测系统设计过程中,必须要能够对某些模块具有一定的功能检测,文章将对四个主要的功能检测进行简介,分别为硬件功能检测、电池管理系统功能检测、电气安全功能检测和电池充放电功能检测。

(1)硬件功能检测。在电池总成中硬件功能检测属于基本也是非常重要的检测内容,其中检测的内容主要是CAN通信基本功能,表1即为相关检测项目及其功能描述,其中主要涉及到3种检测项目。

(2)电池管理系统功能检测。作为动力电池的管理单元,电池管理系统起到非常关键的作用,其主要功能有电池状态估计、电池工作时状态的采集和存储、电池均衡管理等,另外,电池管理系统还会将电池的实时状态传送到整车控制器,从而可以为其提供数据支持[8]。能够对电池总成进行管理,为其选择合适的充放电模式,防止电池充电出现问题。总之在动力电池中电池管理系统主要起到一个管理的作用,会影响整个电池的正常运转,所以需要对其进行一系列检测,防止电池出现各种故障。一般情况下,对其进行检测时的项目和功能描述如表2所示。

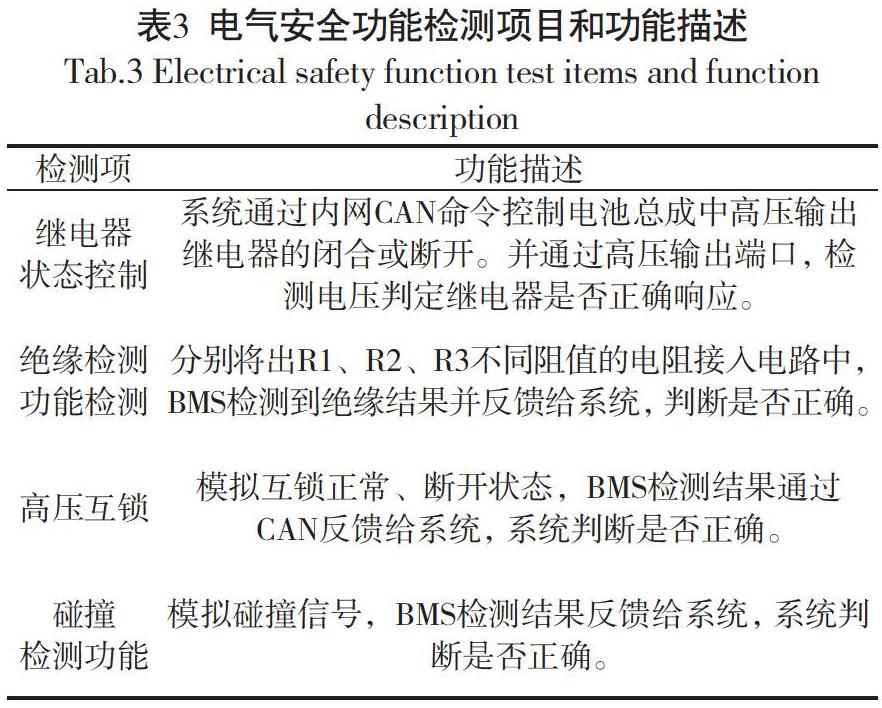

(3)电气安全功能检测。在新能源汽车中,电池提供高压动力源,所以需要对相关器件进行绝缘测试,不然会发生较大的安全事故,所以非常有必要对绝缘功能进行检测。一般情况下,电气安全检测项目如表3所示。

(4)电池充放电功能检测。在新能源汽车中,电池作为能源储备装置,直接为汽车提供驱动能源,并且还需要向汽车中涉及到用电的结构提供能源,可以说在新能源汽车中,动力电池的好坏直接决定着汽车的质量。所以在检测过程中,先检测充电信号,然后再对充放电功能进行检测,具体的检测项目及其描述如表4所示。

1.2 检测系统总体方案设计

根据新能源汽车动力电池总成检测系统的功能需求出发,然后再对该系统进行总体方案设计。对该系统进行设计时,其中的控制主体使用主控计算机,使用Microsoft Visual C++技术作为编程,图1即为系统结构框架图。系统和主控计算机之间通过USB接口和CAN工具进行CAN通信,另外充放电设备和面包板直接和计算机进行连接,两者之间可以直接通信,实现较好的通信效果。当系统的检测工作完成之后,会将检测结构传送到计算机中,计算机会自动对相关数据进行分析处理,然后可以将最终检测结果以报表的形式打印出来,当然计算机也会将结果进行保存和显示。

2 系统的硬件设计

通过上文已知,动力电池检测系统对于新能源汽车来将,其重要性非常大,是整个电池总成出厂的关键,能够保证汽车动力电池的正常运行。通过上文对系统的总体框架设计,检测系统会通过相关的接口和通讯收集到电池总成的信息,然后对这些信息进行分析处理,最后对其进行检测,看是否满足规范要求。硬件和软件属于系统中最重要的两个模块,所以文章将对这两个部分进行设计分析,从而实现电池项目的检测工作。

检测系统硬件设计主要包含两个方面,首先就是数据采集和控制电路硬件设计,该方面是直接与电池总成测试线束进行连接,主要作用在于控制继电器信号和采集电池总成信号。然后就是控制柜内部硬件设计,系统控制柜中主要涉及到两种电压,分别为直流低压12V和交流高压220V,这两种电压通过开关分开进行控制。

(1)数据采集和控制电路硬件设计。该部分的硬件设计主要包含电池管理系统和整车控制器控制电路、CAN通信检测电路、绝缘检测功能测试电路、功能检测继电器控制电路。其中第一个控制电路的主要作用在于收集信号,另外,还可以控制驱动信号;第二个控制电路的主要作用是对CAN终端电阻进行测试,然后还需对CAN通信功能是否正常进行验证;第三个控制电路的主要作用在于测试相关系统能够做出相应故障等级预报;最后一个控制电路的主要作用在于控制相应继电器,对相应功能进行检测。

(2)控制柜内部硬件设计。通过使用直流低压和交流高压相互合作为控制其内部提供电源,这种设计方式更有利于系统的稳定运行。将高压转换为低压,能够给某些低压设备进行供电,比如面包板、整车控制器和电池管理系统等。另外,对高压和低压之间可以直接通过使用切换开关进行控制。图2即为系统高低压电路原理图。

直流电是通过电源输出,如图3所示,其中只通过使用一个电源开关进行控制,在控制过程中会通过使用指示灯进行显示,然后使用直流低压12V对某些低压设备提供电量,图中的兵装电源就是直流电源,其中电源最大为20A,能够满足相关设备的供电需求。

3 系统的软件设计

文章将基于Windows系統进行开发检测系统的软件,其中使用的开发工具为Visual C++6.0。为了降低编程难度,软件设计采用模块化软件编程方式。软件在设计过程中需要有很好的人机交互界面,然后还需要具备编辑和配置测试参数的作用。检测系统要能够收集到电池的数据,然后按照通信协议可以对这些数据进行读取,然后对这些数据进行分析,判断其是否符合规范标准。另外,在设计过程中,还有保证系统可以支持不同用户登录,人机界面要具备人性化,系统要具有较好的兼容性和扩展功能,为以后系统的发展奠定基础,使得检测系统能够更发挥作用。

根据动力电池总成检测系统的使用功能,能够对电池零件状态进行检测,检测电池的综合性能是否正常,使用该方式进行自动检测,有助于提高检测效率,还能够减少检测工人的工作压力。系统的检测包含两个部分,不仅需要对电池基本功能进行检测,而且还需要对电池的可靠性、安全性等进行测试。软件设计流程如图4所示。

另外,软件架构框架如图5所示,其中一共包含4个层次,分别为应用层、数据层、系统层和表示层。每一个层次负责相应的工作,但是每个层次之间具有一定的联系。然后四个层次共同承担检测系统的功能运作。

4 检测系统的实现

通过将电池总成检测系统进行连接之后,然后检测电池的各种功能。图6即为检测系统联合调试图,主要对电池的正常运行进行测试,然后将测试结果显示出来。经过多次试验调试,文章所设计的检测系统能够实时采集到通信信息,然后能够对电池进行测试,并且将结果显示在界面中,可以说检测系统能够满足对电池功能检测需求。

然后对检测系统的数据存储和打印报表进行测试,如图7所示,当检测系统完成检测功能之后,每一次的检测都会自动生成测试报表,并且能够对其进行存储和打印,方便管理员进行管理和记录。通过对检测系统的调试,可以发现该系统能够对电池功能进行检测。

5 结语

文章主要对新能源汽车动力电池总成检测系统进行设计和实现研究。系统设计属于一个初步分析阶段。因为一个系统的设计,会相当复杂,要想能够在实际检测中发挥重要作用,需要对系统进行不断的调试和实际使用,才能不断发现系统中存在问题,然后对其进行不断优化设计,才能更好的满足电池功能检测的需求。

参考文献

[1]陈柳钦.新能源汽车产业发展的政策支持[J].全球科技经济瞭望,2010,25(5):34-44.

[2]欧阳明高.中国新能源汽车的研发及展望[J].科技导报,2016(6):13-20.

[3]周禕,白阳,闫婉.新能源汽车动力电池发展现状及展望[J].电力与能源进展,2017,005(002):50-59.

[4]王群.新能源汽车动力电池测试系统开发[D].北京:北京交通大学,2019.

[5]方杰,王英,谢先宇,等.新能源汽车动力电池系统测试评价体系[J].上海汽车,2013(9):11-15.

[6]沈玉,韩廷,武骥,等.一种电动汽车动力电池电流检测系统的设计[J].电子技术应用,2014(7):69-71.

[7]杨明,高占凤,狄卫国,等.基于AT89C52的电池四参数自动检测系统设计[J].现代电子技术,2003(2):49-51.

[8]杨春雷.电动汽车电池管理系统关键技术的研究[D].哈尔滨:哈尔滨工业大学,2011.