砾石充填金属网筛管冲蚀模拟试验研究*

周 欢 庞明越

(中海油田服务股份有限公司油田生产事业部)

0 引 言

随着渤海油田开发进入中后期,注水成为提高油田产量的重要手段。水源井的生产层位多为疏松砂岩地层,完井方式多采用优质筛管进行简易防砂,或采用优质筛管及砾石充填方法以增强防砂效果[1-4]。水源井排量大,日产水从几百立方米到几千立方米不等,在大排量生产条件下,井下流体对筛管的直接冲蚀破坏非常严重,若水中含砂则冲蚀破坏会加剧,因此需要对筛管的冲蚀效果进行试验分析[5-6]。

虽然刘新锋、胡成和陈彬等[7-11]对筛管的冲蚀磨损因素及热采筛管的冲蚀进行了研究,但均是针对无砾石充填条件下的筛管。水源井生产制度的变化会影响防砂效果,为满足油田生产需要,水源井会经常关启、换泵和调节水嘴等,这样会造成井下压力激荡,破坏砂桥,影响防砂效果[12]。为此,笔者研制了砾石充填金属网筛管冲蚀模拟试验装置,并采用该装置进行了砾石充填加砂试验和冲蚀试验,以期为现场作业提供技术支持。

1 试验原理

1.1 后混式磨料射流装置混合方式和原理

后混式磨料射流装置工作原理图如图1所示。水介质通过水喷嘴形成高速水射流,磨料箱与混合腔之间存在一定的压力差,磨料在重力和压力差的作用下进入混合腔,并与高速水射流发生剧烈紊动扩散与掺混,再通过磨料喷嘴形成磨料射流。

1—高压水管;2—磨料箱;3—磨料喷嘴;4—混合腔;5—水喷嘴。

1.2 磨料射流对金属等材料的冲蚀机理

在水源井工作条件下,金属网布筛管有受产出携砂液破坏的可能性,其破坏机理是剪切作用引起的简单碎片形成过程。因此,利用磨料射流对筛管的冲蚀破坏试验来研究携砂液对筛管的破坏现象。根据试验结果来评价不同质量分数砂粒对无砾石充填筛管及不同喷嘴对砾石充填筛管的冲蚀影响,得出冲蚀影响规律,以期为筛管的结构改进与技术措施的制订提供依据。

2 试验设备及试验步骤

2.1 试验设备

2.1.1 设备

试验使用的高压水射流驱动设备为1~4台电机驱动高压泵,其工作压力为50 MPa,排量为63~400 L/min,可对普通流体加压。辅助仪器包括压力表、调压阀、计时器、测量卡尺和电子计量器。为防止初次循环试验停泵泄压时产生回流,添加了单向球阀,用以阻止回流造成陶粒堵塞管口。

2.1.2 试验装置

(1)试验装置及单元试件。为了完成不同质量分数砂粒对金属网筛管的冲蚀试验,后混式磨料射流冲蚀装置用于模拟高、中速射流冲蚀,该装置主要包括磨料喷头、稳流筒、调砂器、试件安装调节装置、收集箱、试验架、喷嘴及试件等。按要求加工好同型号金属网筛管2根(编号为M1和M2),试验试件如图2所示。

图2 试验试件Fig.2 Test specimen

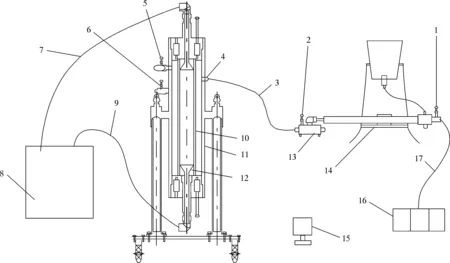

(2)模拟砾石充填防砂筛管冲蚀试验装置。该装置主要包括高压罐、高压加砂装置、调砂器、砾石层厚度调节筒、收集箱、试验架、压力测试采集系统、喷嘴及试件等,如图3所示。

2.2 试验装置安装

砾石充填试验装置及传感器安装如图3所示。高压泵输出的高压水经调压阀门后,一部分流到水池,一部分流经高压加砂装置;在驱动压力作用下,水介质通过喷嘴形成高速水射流,并在混合腔内产生一定的真空度,将磨料吸入喉管和扩散管,从而形成含有磨料的高压流体;流体通过分流头、高压管线、调节喷嘴均匀地喷向筛管。喷射速度由流量和喷嘴直径决定。流体经筛管过滤后,流经弯头和回水管线等进入收集箱。

1 —1号传感器;2—2号传感器;3、17—高压软管;4—入口接头与喷嘴密封件;5—3号传感器;6—4号传感器;7、9—回水管线;8—收集箱;10—筛管试件;11—筒体;12—筛管接头;13—分流头;14—加砂系统;15—压力采集系统;16—高压泵组。

2.3 试验步骤

(1)安装好筛管试件、调好砾石层厚度(喷距)并填充砾石,接好收集箱;连接高压水管线、磨料管线(磨料注入器处)及压力采集系统。

(2)标定磨料漏砂量,向磨料箱内加入磨料。

(3)启动高压水泵,调节压力和排量。

(4)连接磨料箱处磨料管线,加砂计时开始,进行冲蚀试验。

(5)最好一次性连续地完成一组试验(由于磨料的进入,罐内的压力会逐步升高,当筛管损坏后,压力下降且回水管线大量出砂,此时可判定完成一组试验)。

(6)断开磨料箱处磨料管线,加砂计时结束,降压停泵,中止冲蚀试验。

(7)拆卸管线和试件,观察并记录冲蚀筛管损坏情况,结束一组试验。

3 砾石充填加砂试验

砾石充填加砂试验使用M1号金属网筛管及M2号金属网筛管,对M1号金属网筛管充填20/40目陶粒,对M2号金属网筛管充填16/30目陶粒。

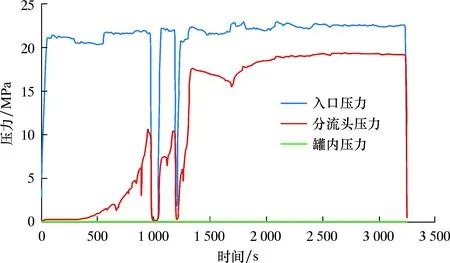

3.1 M1号金属网筛管+20/40目陶粒

在罐内安装M1号金属网筛管试件,清水小排量入罐,循环5 min,情况正常。开启加砂系统,采用4根进砂管同时在筛管试件与筒体之间的环空充入20/40目陶粒,充填过程中压力传感器采集数据,如图4所示。从图4可以看出:入口压力稳定在22 MPa左右,加砂约6 min后,分流头压力从0逐渐升至10 MPa左右,此时吸砂口返水,无法继续加砂,停泵,共计加砂时间为14 min。为了验证装置能否继续进砂,静置6 min后,继续开泵加砂,入口压力保持在22 MPa左右,加砂仅1 min左右,分流头压力迅速上升至10 MPa,且吸砂口返水,停泵。再次开泵,入口压力保持在22 MPa,加砂不到1 min,分流头压力再次迅速升至10 MPa,吸砂口返水,持续加入清水,观察能否将砾石充填层内的堵塞解开。开始泵入清水后,分流头处压力先升至17 MPa,后逐渐降低,6 min后,分流头处压力再次升高,并稳定在17 MPa左右。泵入清水30 min后,停泵。

图4 M1号金属网筛管试验数据(4根进砂管)Fig.4 Test data of M1 metal mesh screen pipe (4 sand inlet tubes)

将进砂管数量增加至6根同时向罐内加砂,采集试验数据如图5所示。从图5可以看出:当入口压力稳定20 MPa左右时,随着加砂时间的延长,分流头处压力不断升高,升至10 MPa左右时,吸砂口返水,无法继续加砂,此时共计加砂时间30 min;停止加砂后,仅用泵泵入清水,入水口泵入压力缓慢升至22 MPa;在此过程中,分流头压力降至6 MPa左右,后迅速升至13 MPa,继续缓慢升至18 MPa,返出液中含少量细砂;泵入清水43 min后,停泵。在试验过程中,罐内所测压力一直接近,没有发生明显变化。M1号金属网筛管试件总计加砂46 min,加砂质量约5.98 kg。将进砂管拆掉后,发现6个进砂孔眼中有2个被砂堵塞。

图5 M1号金属网筛管试验数据(6根进砂管)Fig.5 Test data of M1 metal mesh screen pipe (6 sand inlet tubes)

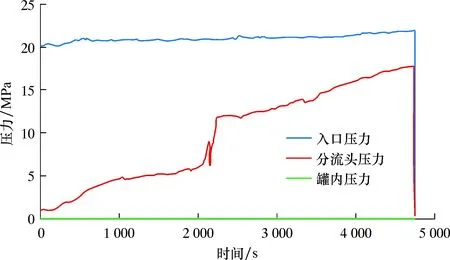

3.2 M2号金属网筛管+16/30目陶粒

将砾石充填层陶粒粒径更换为16/30目,更换罐内试件为M2号金属网筛管,采用6根胶管进行加砂试验,观察陶粒粒径对筛网堵塞的影响。采集试验数据如图6所示。从图6可以看出:开泵后入口压力升至21 MPa左右,保持稳定,加砂约12 min后,分流头处压力开始缓慢上升,升至11 MPa左右时,吸砂口返水,无法继续加砂,此时加砂时间共计35 min,加砂量为4.54 kg;继续加入清水约4 min,发现分流头压力持续升高,升至15 MPa左右。与使用20/40目陶粒不同的是,罐内所测压力随着时间的延长缓慢提升,最高升至1.3 MPa左右。分析认为,陶粒粒径增大使得砾石充填层内孔隙增大,进砂口处渗流压力得以在罐内传递。

图6 M2号金属网筛管试验数据Fig.6 Test data of M2 metal mesh screen pipe

综上所述:磨料流体中的砂粒会堵塞砾石充填层及筛管筛网,造成环空内压力分布不均匀;从模拟孔眼进入罐内的流体排量较大时容易导致筛管筛网堵塞;进砂管的数量越多,罐内能够加砂的时间越长,即在地层出砂量一定的情况下,流体流入筛管内的层位越多,面积越大,筛管防砂时间越长;随着进砂管数量增加,进砂时间也不断延长,进一步验证了罐内筛管滤砂元件和砾石充填层的堵塞存在局部特征。

4 砾石充填筛管冲蚀试验

4.1 含砂质量分数对筛管试样冲蚀程度的影响

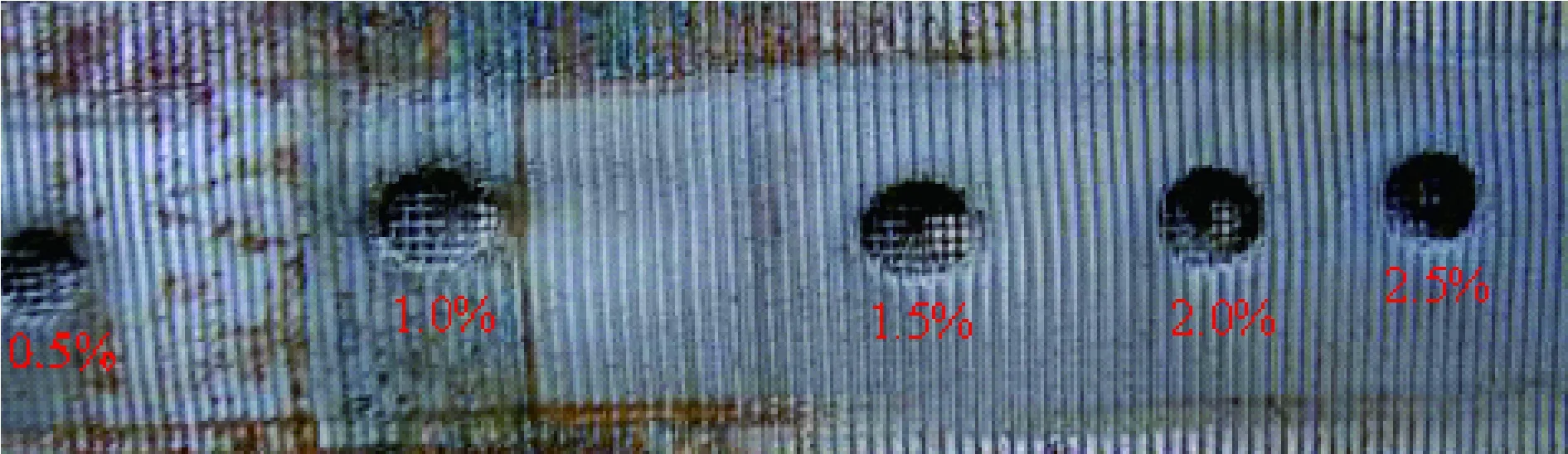

为模拟水源井地层出砂对金属网筛管试样的影响,进行了不同质量分数砂粒对金属网筛管的冲蚀试验。试验参数为:流速5 m/s,冲蚀角度60°,砂粒粒径200 μm,含砂质量分数0.5%、1.0%、1.5%、2.0%和2.5%。

试验结果如表1及图7所示。从表1及图7可以看出:随着含砂质量分数的增加,流体冲蚀射穿筛管的时间缩短;当含砂质量分数较高时,冲蚀损坏的时间变化幅度减小。

图7 不同含砂质量分数砂粒冲蚀筛管拆后照片Fig.7 Screen pipe eroded at different sandy mass fractions

表1 含砂质量分数对应的金属网筛管试样冲蚀射穿时间Table 1 Erosion penetration time of metal mesh screen pipe test specimen at different sandy mass fractions

4.2 金属网筛管加砂冲蚀试验

为了模拟地层出砂对砾石充填后筛管的冲蚀效果,进行了金属网筛管加砂冲蚀试验。试验时选择较大的陶粒(粒径16/30目)作为砾石充填层,使砾石充填层内孔隙增大,防止筛管孔堵塞。

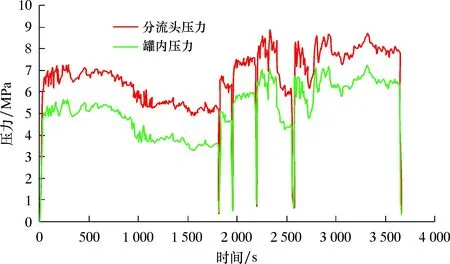

选择不同喷嘴直径进行单孔眼清水冲蚀试验,观察在含有砾石充填层的情况下,流速对金属网筛管管壁破坏的影响。首先选择ø5 mm喷嘴进行试验,冲蚀92 min后,采集试验数据如图8所示。从图8可以看出,入口压力(2号传感器)存在波动,波动范围为3.5~5.5 MPa,罐内测得压力(3号传感器)与入口压力浮动趋势很接近,压差在2 MPa左右,喷嘴流体流速约为30 m/s。拆卸进砂管后,发现金属网筛管护罩被冲坏,金属网受冲蚀。继续冲蚀60 min后,采集试验数据如图9所示。由图9可以看出,入口压力波动范围为5~8 MPa,罐内测得压力与入口压力差为2 MPa左右。返出液中有细砂流出,停泵,拆卸装置后进行观察,发现外护罩孔径18 mm,基体冲蚀深度1.5 mm,基体孔径12 mm。冲蚀实物如图10所示。

图8 充填条件下金属网筛管冲蚀试验数据Fig.8 Erosion test data of metal mesh screen pipe under pack conditions

图9 继续冲蚀60 min金属网筛管试验数据Fig.9 Test data of metal mesh screen pipe eroded for 60 more minutes

图10 充填条件下金属网筛管冲蚀实物图(ø5 mm喷嘴)Fig.10 Metal mesh screen pipe eroded under pack conditions

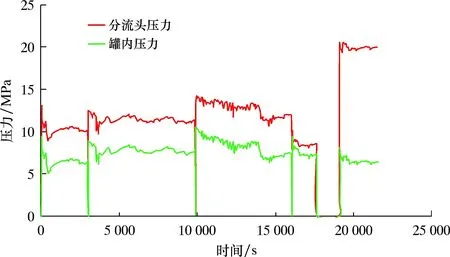

更换孔眼,选择ø4 mm喷嘴进行单孔眼清水冲蚀试验。冲蚀50 min后,采集试验数据如图11所示。从图11可以看出,入口压力高于喷嘴直径为5 mm时的压力值,波动范围在9~14 MPa之间,罐内测得压力也有所升高,波动趋势与入口压力一致,与入口压差在3 MPa左右,由此计算出流速约为40 m/s,返出液中有细砂流出。拆卸进砂管后,发现金属网被冲坏,基体冲蚀深度约2.5 mm,冲蚀孔径约12 mm。

图11 充填条件下金属网筛管冲蚀试验数据Fig.11 Erosion test data of metal mesh screen pipe under pack conditions

继续冲蚀347 min后(中间停泵4次),采集数据如图12所示。停泵后,拆卸进砂管测量,发现深度无明显变化。拆卸装置后,发现外护罩冲蚀孔径13 mm,基体冲蚀孔径12 mm,冲蚀深度3.5 mm,如图13所示。分析认为,随着冲蚀深度的加深,流体的返流作用增强,陶粒及砂粒无法继续随流体一起进行冲蚀破坏,对筛管基体本身形成保护作用,使得冲蚀时间延长。

图12 继续冲蚀347 min金属网筛管试验数据Fig.12 Test data of metal mesh screen pipe eroded for 347 more minutes

图13 充填条件下金属网筛管冲蚀实物图(ø4 mm喷嘴)Fig.13 Metal mesh screen pipe eroded under pack conditions

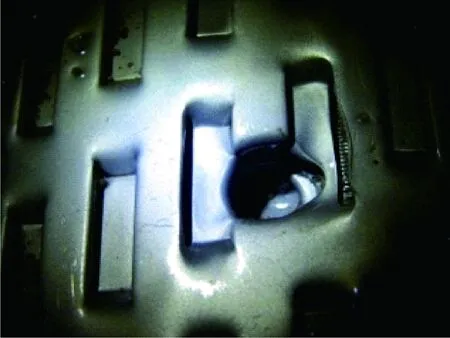

更换新孔眼,对ø4 mm喷嘴进行重复试验。采集试验数据如图14所示。从图14可以看出:入口压力在19 MPa左右小范围浮动,罐内测得压力在16 MPa左右浮动,二者压差接近3 MPa;冲蚀6 min后,入口压力及罐内测得压力忽然大幅降低,后又升高至20 MPa左右;继续冲蚀4 min,压力再次骤降,并伴有漏气声。停泵,拆卸装置后发现外护罩冲蚀孔径10 mm,基体冲蚀孔径8 mm,基体冲蚀深度0.5 mm,旁边筛缝冲大,铁皮孔与底孔相连 ,如图15所示。

图14 充填条件下金属网筛管再次冲蚀试验数据Fig.14 One more erosion test data of metal mesh screen pipe under pack conditions

图15 充填条件下金属网筛管再次冲蚀实物图Fig.15 Metal mesh screen pipe eroded once more under pack conditions

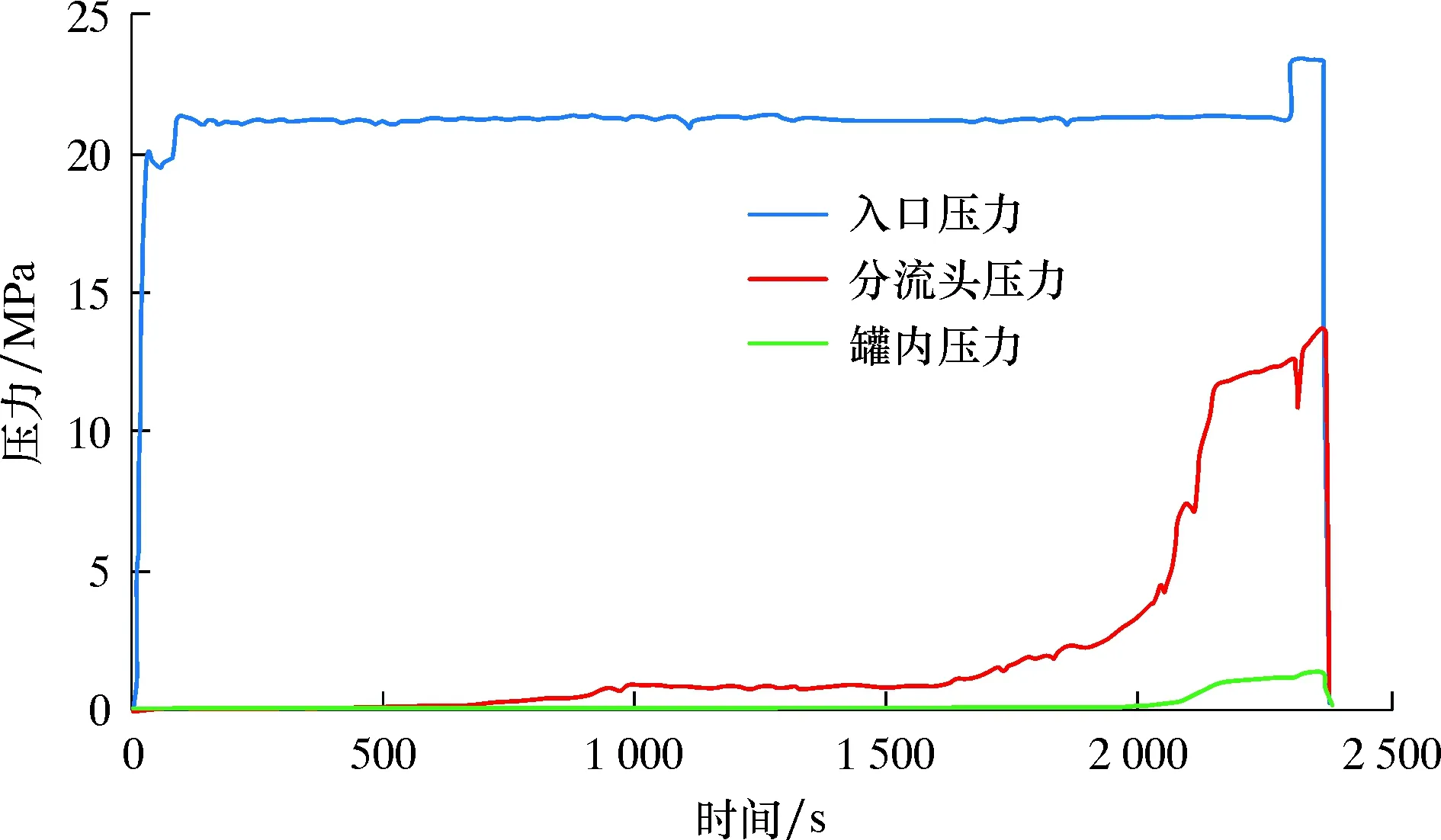

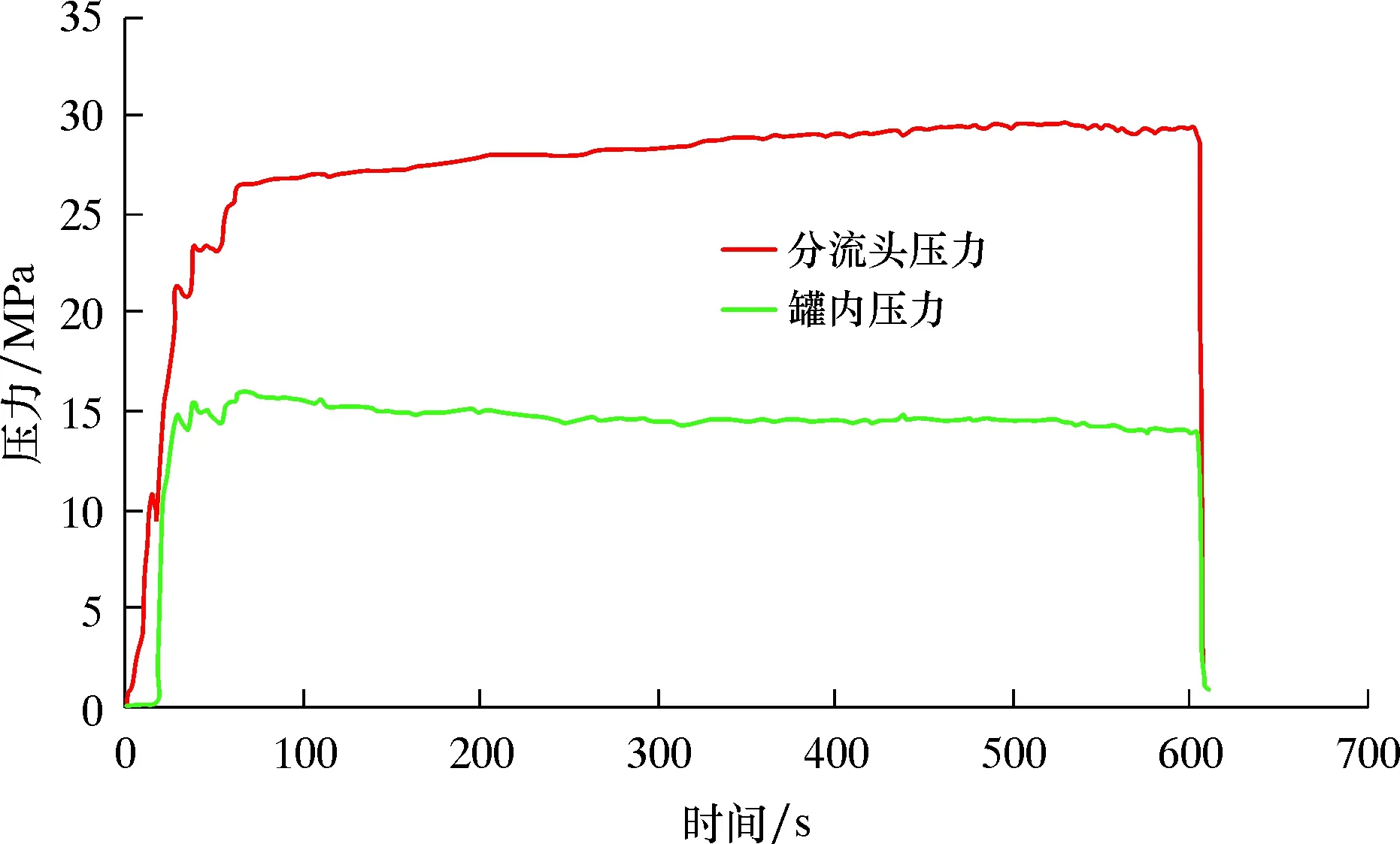

更换新孔眼,选择直径为2.9 mm的喷嘴进行试验。采集试验数据如图16所示。从图16可以看出,开泵后,入口压力稳定在27 MPa左右,罐内测得压力则稳定在15 MPa左右,二者压差约12 MPa,由此计算出流速约为60 m/s。冲蚀10 min后,停泵,拆卸装置后发现外护罩冲蚀孔径16 mm,基体冲蚀孔径13 mm,冲蚀深度2 mm,旁边筛缝冲大,铁皮孔与底孔相连,如图17所示。

图16 充填条件下金属网筛管冲蚀试验数据Fig.16 Erosion test data of metal mesh screen pipe under pack conditions

图17 充填条件下金属网筛管冲蚀实物图Fig.17 Metal mesh screen pipe eroded under pack conditions

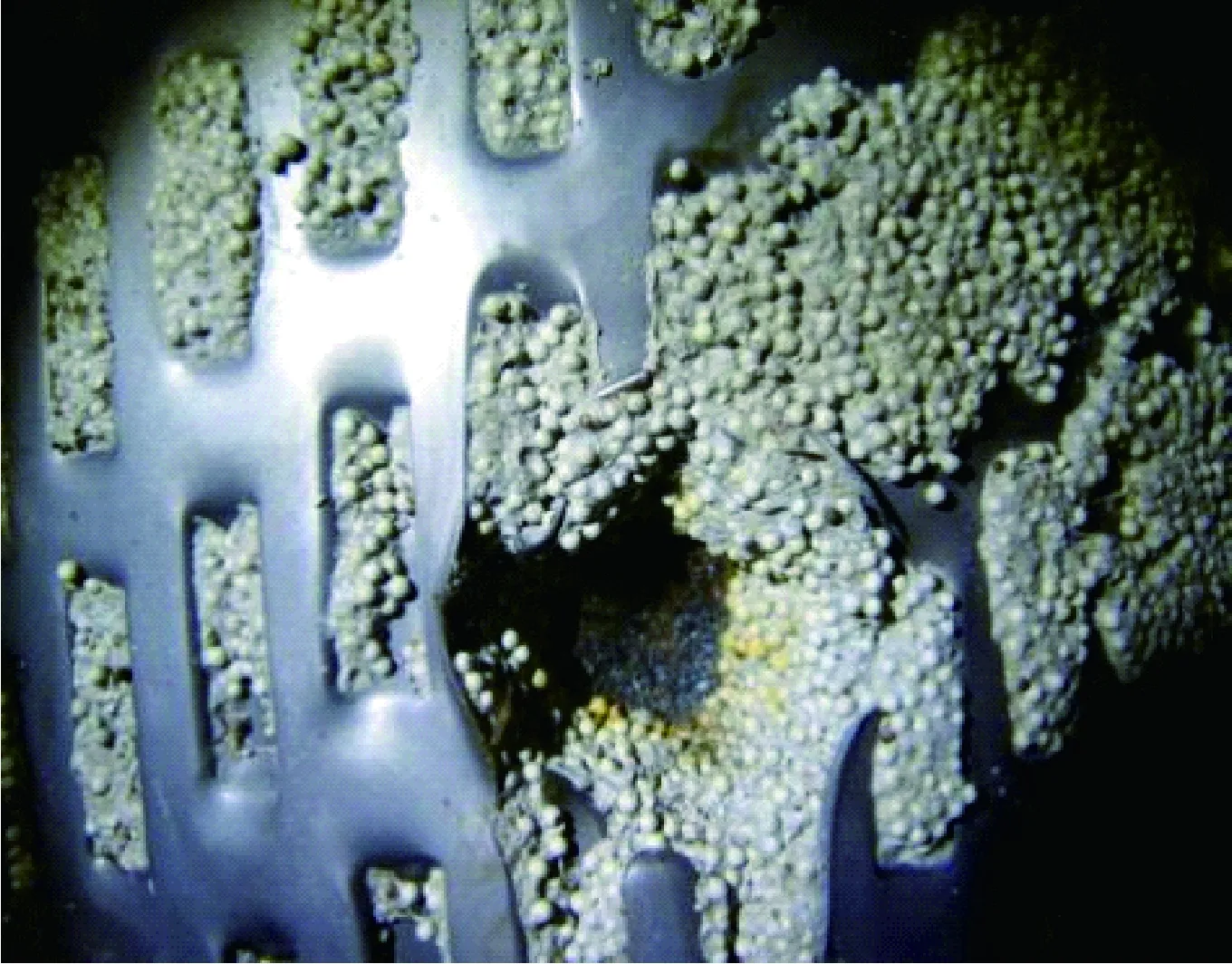

另外,在试验中还发现由于高压罐内憋压达16 MPa,加上流体冲击作用,所以筛管外护套壁有压痕。部分陶粒在此压力作用下有压碎现象,会和砂粒一起在筛管缝间形成泥饼,如图18所示。

图18 金属网筛管泥饼图Fig.18 Mud cake on metal mesh screen pipe

上述试验结果表明:陶粒粒径和流速对砾石充填金属网筛管堵塞和冲蚀有较大影响,随陶粒粒径增大,砾石充填层渗流能力增强,筛管挡砂层和砾石充填层堵塞的非均匀程度降低,进入高压罐内的流体可经更大范围的滤砂层通过;与此同时,通过喷嘴后的高速流体可与砾石充填层掺混形成磨料射流,对筛管产生较强的冲蚀破坏;随着喷嘴流体流速的增大,对筛管的冲蚀破坏能力增强。对比无砾石充填的0.5%含砂质量分数筛管冲蚀试验,在喷嘴清水流速5 m/s时,冲蚀80 min见孔。本文试验中,喷嘴清水流速约155 m/s时,冲蚀10 min即见冲蚀孔。由此可见,入罐喷射流体达到一定速度时,可扰动砾石充填层,筛管堵塞越严重,扰动掺混形成的磨粒射流冲蚀破坏能力越强。

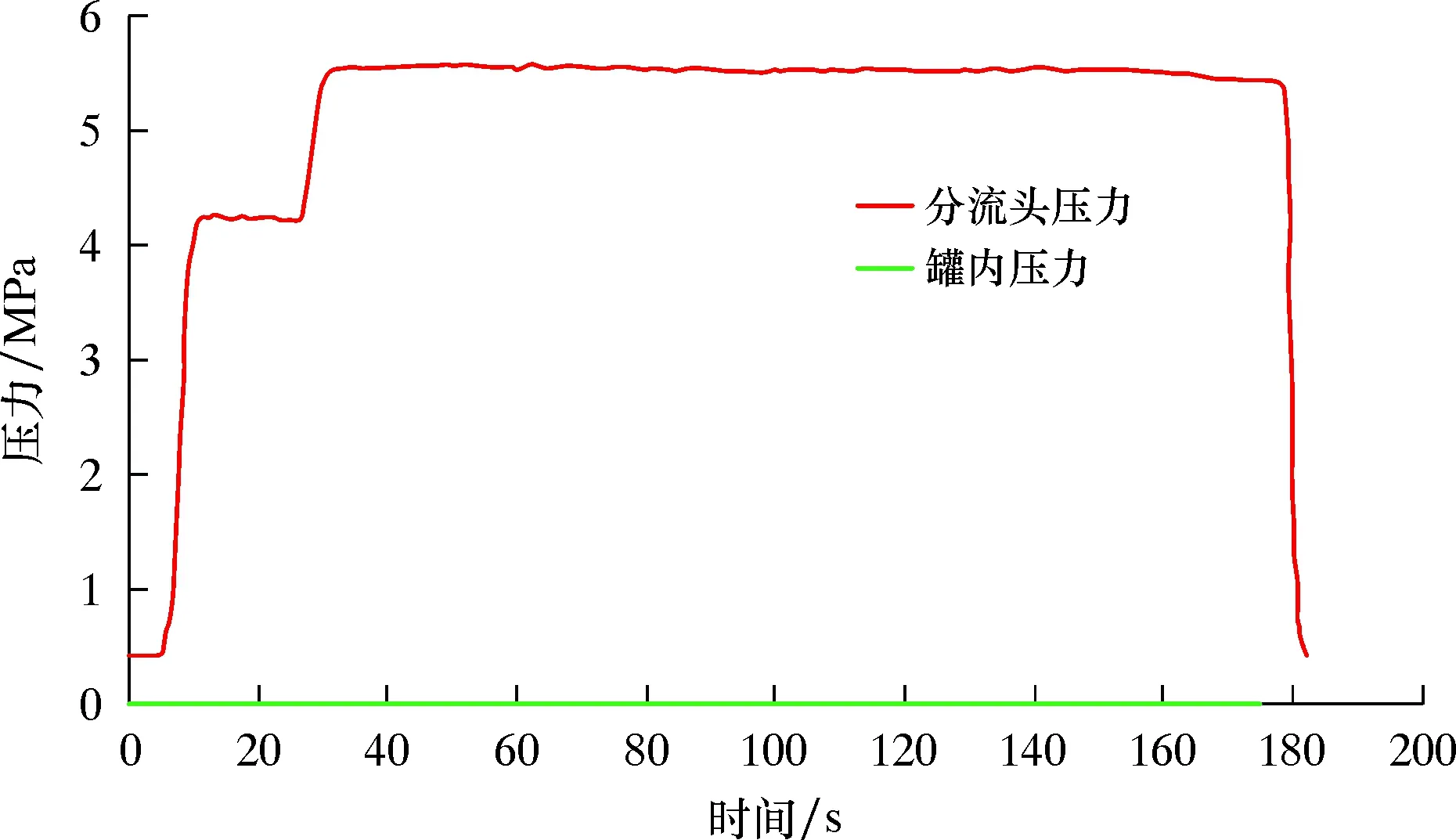

4.3 部分金属网筛管孔堵塞冲蚀试验

为了模拟出砂地层流体对已经有孔眼堵塞金属网筛管的冲蚀结果,进行单孔眼清水冲蚀试验。选择未堵塞的金属网筛管孔眼,向其中注入清水,观察是否会对筛管造成冲蚀破坏。选择喷嘴直径为4 mm,采集试验数据如图19所示。从图19可以看出,开泵后,入口压力最高升至5.5 MPa,冲蚀3 min后,大量砂粒及陶粒随返出液从罐内流出。拆卸装置后发现,筛管外护罩、金属网布及近基管护罩全部射穿,外护罩上孔径约7 mm,基管孔径约5 mm,基体冲蚀深度为1.5 mm,如图20所示。

图19 已有孔眼堵塞的金属网筛管冲蚀试验数据Fig.19 Erosion test data of metal mesh screen pipe with blocked holes

图20 已有孔眼堵塞的金属网筛管冲蚀实物图Fig.20 Eroded metal mesh screen pipe with blocked holes

试验结果表明,当井下筛管部分堵塞后,地层流体会集中于某几个流通的炮眼向筛管内流动,随着流速的升高,来流对筛管外部的砾石造成扰动,形成高速磨料射流,对筛管造成冲蚀破坏。

5 结 论

(1)为模拟砾石充填防砂条件下含砂流体对筛管的冲蚀规律,研制了模拟砾石充填防砂筛管冲蚀试验装置,并对金属网筛管进行了20/40目和16/30目陶粒的充填试验。

(2)采用4种不同质量分数砂粒对未充填防砂金属网筛管进行冲蚀试验,试验结果表明,随着含砂质量分数的增加,流体冲蚀射穿的时间缩短,当含砂质量分数较大时,冲蚀损坏的时间变化幅度减小。

(3)砾石充填金属网筛管充填试验结果表明,高速流体可与砾石充填层掺混形成磨料射流,对筛管产生较强的冲蚀破坏;随着喷嘴流体流速的增大,对筛管的冲蚀破坏能力增强,当喷射流体达到一定速度时,可扰动砾石充填层,筛管堵塞越严重,扰动掺混形成的磨粒射流冲蚀破坏能力越强。

(4)由于堵塞的非均性,堵塞部位流体无法通过,邻近的未堵塞部位筛管过流流速增大,清水可与充填层的砂粒掺混,形成磨料射流冲击正对射孔孔眼处的防砂管,使防砂管本体或过滤介质冲蚀破坏时间缩短,甚至穿孔。