POSS 材料在硼酚醛树脂基抗烧蚀材料中的应用

孙笑然,胡俊杰,彭 琴,伍 政,陈亚格

(湖北航天化学技术研究所,湖北 襄阳 441003)

树脂基复合材料因其优异的力学性能、热性能、耐环境性及可设计性得到了广泛的应用和发展[1]。对应用于烧蚀领域的树脂基复合材料,其需具有突出的耐高温、抗烧蚀性能。相比于普通酚醛树脂,硼酚醛树脂基复合材料因其基体树脂中的B-O 键能远大于酚醛树脂的C-C 键能,具有更高的耐热、耐烧蚀性、残炭率和力学性能[2]。因此,硼酚醛树脂基复合材料可作为优良的抗烧蚀材料应用于火箭、导弹和空间飞行器等领域。

为满足新型火箭发动机、航天器等的发展要求,抗烧蚀材料将面临越来越苛刻的烧蚀、热流环境的考验和更低的密度要求,因此,提高抗烧蚀材料的综合性能是科研者们关注的重点和研究难点。多面体笼形倍半硅氧烷(POSS)是一种由Si 和O 组成三维无机支架结构的有机-无机纳米粒子,8 个Si 顶点处可连接8 个有机取代基团,POSS 的结构决定了它既具有无机材料的热稳定性和优异的力学性能,同时兼具有机材料的韧性好、密度低的优点[3,4]。本研究通过向硼酚醛树脂基复合材料体系中引入POSS纳米粒子填料,考察填料对树脂基抗烧蚀材料密度、烧蚀性能的影响,制备出低密度、高抗烧蚀性能的材料。

1 实验部分

1.1 材料与仪器

硼酚醛树脂(FB)溶液(固体含量为50%);碳化硅(SiC)粉末(粒度40 目);瓷化填料粉末(T)(粒度1μm);短切碳纤维(CF)(T700SC-12K,长度7mm);芳纶浆粕(KE)(Kevlar-49);八苯基多面体笼形倍半硅氧烷(POSS)粉末。

Y33-50 型四柱平板硫化机(萍乡无线电专用设备厂);YS-2 型氧乙炔烧蚀率测定仪(西安航天复合材料研究所);Quanta 650 型环境扫描电镜(美国FEI 公司)。

1.2 试样制备

(1)混合 按配方称量各组分原材料,置于容器中,搅拌10min 使各组分充分混合均匀备用。

(2)成型 将混合均匀的材料在室温条件下或烘箱内晾置适当时间,使其中溶剂挥发。将晾置后的材料紧密填充于特定尺寸的模具中成型。

(3)固化 将成型后的材料及模具置于平板硫化机两板间,加压固化。固化条件为:压力15MPa,90℃预 固 化30min、160℃固 化60min、175℃固 化60min。固化历程结束后将试件从模具中脱出,得到尺寸分别为Φ30mm×10mm 及45mm×30mm×8mm的试件备用。

1.3 测试与表征

(1)密度 按照QJ917A-1997 测定试样在20℃条件下的密度。

(2)烧蚀率(圆形试件) 按照GJB323B-2018规定的氧-乙炔烧蚀试验方法,测定试样的质量烧蚀率及线烧蚀率。采氧乙炔烧蚀率测定仪,在O2、C2H2流量均为0.2m3·h-1,烧蚀距离为10mm,烧蚀时间为20s 的条件下,根据材料烧蚀前后的厚度及质量,按下公式计算材料的质量烧蚀率、线烧蚀率。

质量烧蚀率=(原始质量-烧蚀后残余质量)/烧蚀时间

线烧蚀率=(原始厚度-烧蚀后残余厚度)/烧蚀时间

(3)烧蚀率(方形试件,斜吹法) 利用自制工装,按照GJB323B-2018 中关于火焰的要求设置火焰,其特点在于火焰方向与方形试件(长45mm,宽30mm,厚8mm)的正面呈45°角倾斜,距离20mm,烧蚀时间120s。

按照与圆形试件烧蚀率相同的公式计算方形试件烧蚀率。

(4)SEM 采用Quanta 650 环境扫描电镜测试。

2 结果与讨论

2.1 配方设计思路

树脂基抗烧蚀复合材料通常由基体树脂、增强填料和抗烧蚀填料等组合而成,本配方体系中以FB为基体树脂,以CF、KE 为纤维型增强填料,以T、SiC、POSS 为粉状瓷化填料。由于配方组分较多,若采用传统的试验设计方法进行配方设计,工作量巨大。为了既全面客观地考察填料对复合材料烧蚀性能影响规律,又尽可能地提高实验效率,因此采用均匀设计法设计实验配方。

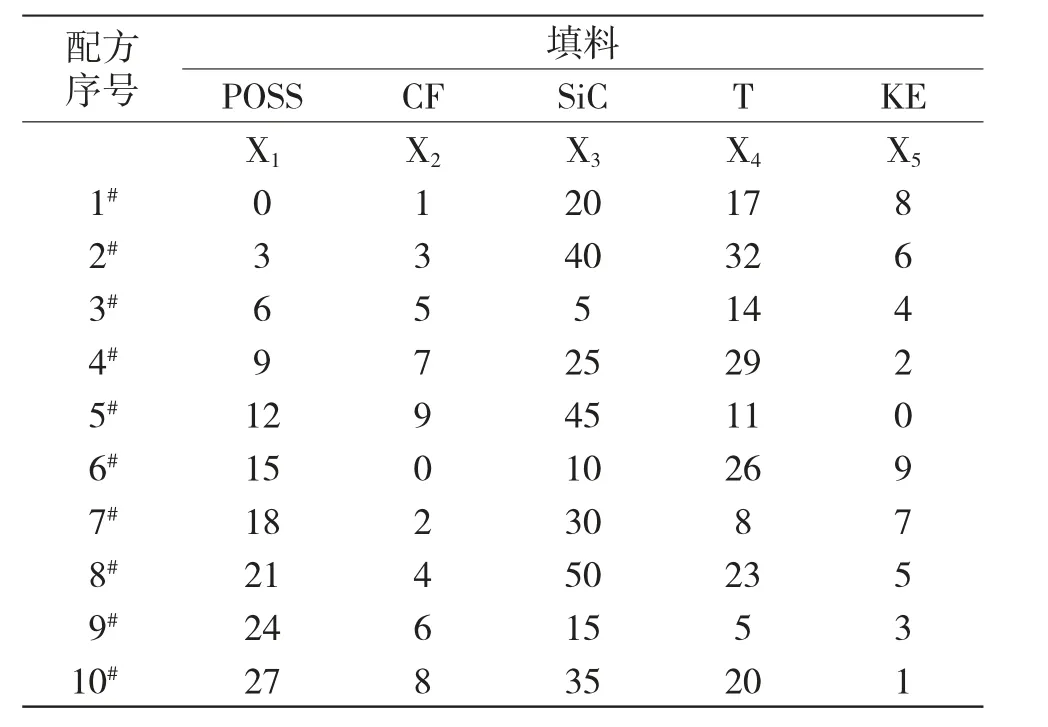

在使用均匀设计法设计实验配方时,固定FB树脂用量为100 份,T、SiC、POSS、CF、KE 用量为变量,共5 个因素。选用U10*(108)均匀试验表设计实验配方,每个因素选择10 个水平,各因素水平所在范围分别为POSS(X1):0~27 份,CF(X2):0~9 份,SiC(X3):5~50 份,T(X4):5~32 份,KE(X5):0~9 份。各组实验配方见表1。

表1 材料配方设计表Tab.1 Material formula table

2.2 配方中填料组分对材料密度的影响分析

将每组配方的3 个子样密度求平均值后记入表2。

表2 各配方密度测试结果(g·cm-3)Tab.2 Density results of each formulation

应用Minitab 软件对实验结果及配方进行回归分析,得到回归方程为:

由回归方程可知,材料的密度与X1质量分数呈负相关、与X3、X4质量分数呈正相关,即随着POSS份数增加、SiC 和T 份数减少,材料密度减小,这是由于POSS 的密度约为1.3g·cm-3,远小于体系中其他粉状填料,因此,POSS 的引入有助于降低体系密度。

2.3 配方中填料组分对材料烧蚀性能的影响分析

2.3.1 填料组分对材料烧蚀形貌的影响分析 对各组材料分别进行氧-乙炔烧蚀试验,每组3 个子样。对应用于高强度气流和粒子冲刷苛刻环境下的抗烧蚀材料,在考察材料烧蚀率之外还需同时关注材料的烧蚀形貌,即烧蚀过程中及烧蚀后材料抗冲刷情况。由于配方中采用的基体树脂及填料均具有较高的耐热性,采用GJB323B-2018 规定的常规圆形试件烧蚀法难以明显地区分各配方的抗烧蚀性能,因此,增加了方形试件斜吹法烧蚀试验,以表征各配方在斜吹条件下,承受更长时间火焰冲蚀后的烧蚀率及烧蚀形貌。各组方形试件烧蚀后的形貌照片见图1。

图1 圆形试件及方形试件烧蚀后的表观形貌Fig.1 Apparent morphology of round and square specimens after ablation

通过对比试件经20s 直吹(圆形试件)和120s斜吹(方形试件)氧乙炔烧蚀前后形貌可知,圆形试件经氧乙炔火焰20s 烧蚀后表观形貌差异不大;方形试件经氧乙炔火焰120s 斜吹烧蚀后的表观形貌差异较大,部分配方在烧蚀后产生了凹坑、裂纹情况,抗冲刷性能不足。初步观察试件形貌,结合对应的材料配方,可得出以下推论:

(1)1#、6#试件表面呈现白色束状开裂,原因可能是由于CF 含量偏低,不足以维持烧蚀后碳层整体结构;CF 的适量添加有助于维持碳层烧蚀形状稳定性。

(2)烧蚀试件表面存在不同程度的凹坑现象,按编号9#、7#、5#、10#、3#、8#程度依次降低,其中9#、7#、5#试件表面凹坑现象明显,4#表面几乎无凹陷,可能是随着材料组分中T 含量逐渐降低时,材料在高温下热解行为随之严重;T 的添加有助于维持碳层完整性。

其中1#、2#、4#、8#配方材料烧蚀形貌相对较好,材料表面碳层致密,无明显烧蚀凹坑及裂纹。

2.3.2 填料组分对材料烧蚀率的影响分析 将每组配方的3 个子样烧蚀率求平均值后记入表3。

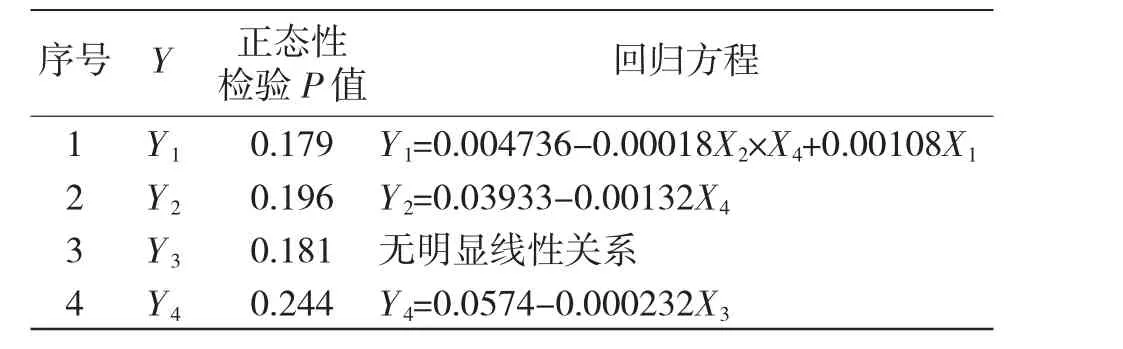

由表3 数据可知,当树脂基体中引入填料质量比例较低时,材料烧蚀失重相对较多;材料经烧蚀后存在不同程度的膨胀现象,导致烧蚀率呈现出负值,因此在评判材料烧蚀率时,应综合考虑线烧蚀率和质量烧蚀率数据。进一步采用Minitab 软件对实验结果及配方进行回归分析,结果见表4(考虑到CF与其他粉状填料的相互作用,在自变量中增加了X2*X1,X2*X3,X2*X4项)。

表4 不同对应关系下的回归分析结果Tab.4 Regression analysis results

由表4 结果可以看出:

(1)平均线烧蚀率及子样线烧蚀率的正态性检验P 值均大于0.05,符合正态分布。

(2)由1#回归方程可知,材料的线烧蚀率与X1质量呈正相关、与X2、X4质量呈负相关,即随着POSS 份数减少、CF 和T 份数增加,线烧蚀率减小,材料烧蚀性能提高。

(3)由2#回归方程可知,材料的线烧蚀率与X4质量呈负相关,即随着T 份数增加,线烧蚀率减小,材料烧蚀性能提高。

(4)由4#回归方程可知,材料的质量烧蚀率与X3质量呈负相关,即随着SiC 份数增加,质量烧蚀率减小,材料烧蚀性能提高。

综上所述,可初步总结出各填料对树脂基抗烧蚀材料烧蚀性能的影响规律:随着CF、T、SiC 的份数增加,POSS 的份数减少,抗烧蚀材料的烧蚀性能提高。其作用机理可能为:CF 作为碳层的骨架,对提高绝热材料的碳层强度作用最为显著。T、SiC 熔点较高,在氧-乙炔烧蚀过程(火焰温度约2500℃)中不会升华,能有效提高碳化层的致密度,进而提高碳层强度,有利于降低材料线烧蚀率。POSS 虽然具有较高的熔点和耐热性,但由于配方中其他组分的整体耐热性均处于较高水平,因此,POSS 的耐热抗烧蚀作用在其中表现不突出。

2.3.3 材料烧蚀后微观形貌分析 对烧蚀后的10#试样进行分区域取样,分别表征3 个区域样品的微观形貌。取样区域见图2,测试结果见图3。

综合分析SEM 结果可推测出:表层白色区域主要组成为填料T 和基体树脂在经历高温烧蚀环境后,残留、熔化后沉积或生成的组分;中层黄色区域存在填料T;底层黑色区域为填料SiC、POSS 的燃烧产物,存在部分孔洞,可能为基材及部分填料受热发生分解、熔化,产生气体逸出或变成液态流失后留下空隙所致。3 个区域中碳纤维与周围物质的结合较紧密,只有少量碳纤维露出切面,印证了对碳纤维可为材料烧蚀过程中强度及抗气流冲刷能力提供保证的推测。

3 结论

硼酚醛树脂基材料烧蚀性能的主要影响因素为CF、T、SiC 填料,POSS 的引入对硼酚醛树脂基材料烧蚀性能的提升无显著的影响,但POSS 有助于降低体系密度,对于降低飞行器的消极质量、提高载荷具有一定意义。POSS 在硼酚醛树脂基抗烧蚀材料中具有潜在的应用价值。