超前固结注浆处理人工挖孔桩流沙层施工应用

李小明 甘肃第一建设集团有限责任公司工程师

在工程地下车库B区结构第4、5施工段人工挖孔桩施工过程中,由于前期负责降水施工的单位未能在该区域较好地实施降水施工,以及施工场地狭小、施工便道中断、工期紧迫等因素,目前已不再具备降水井施工条件。施工单位曾采取边开挖边抽水的方式完成了部分人工挖孔桩,但在最后剩余的17个桩孔区域遭遇水下流沙层,其厚度达1 m以上。尽管采取了钢护筒护壁等保护措施,但还是屡屡坍塌,人工挖孔桩无法成孔。征得建设单位及监理单位同意,针对目前现场的实际情况,为确保工期,决定对该17个井桩实施超前固结注浆施工。

1 超前固结注浆施工概述

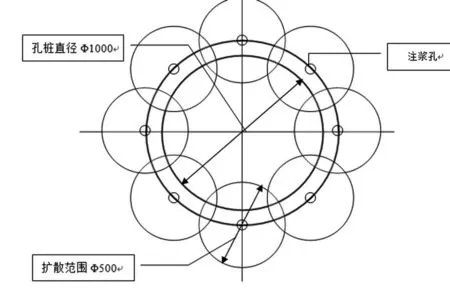

超前固结注浆的目的是固结人工挖孔桩施工范围内的流沙层及遇水失稳的砂夹石地层,使固结后的流沙层及孔壁周围处于比较稳定的状态,便于之后安全地实施人工成孔。该方案设计源于近年来形成的渗入性灌浆理论,就是在砂、砾、石地层中加压注入化学速凝水泥浆液,使水泥浆液以灌注点为中心向四周扩散,浆液凝结后局部形成固结体[1]。根据渗入性灌浆的柱形扩散理论,在一定体积的流沙层及砂夹石层中,按一定的孔隙钻孔(钻孔间距小于浆液的扩散半径),进行柱式灌浆,达到固结该体积内的流沙及砂夹石整体的目的,其机理见下图1。

图1 井桩超前钻孔注浆固结施工示意图

2 井桩超前导管钻孔注浆加固施工方法

施工主要包括以下步骤:(1)根据人工挖孔桩桩径,沿桩径周边适当距离测定环形钻孔位置。(2)调整钻孔就位,进行钻孔作业。(3)往所钻孔洞埋设导管。(4)导管布置完成后,往导管内高压注浆。(5)待浆液与不良土体凝固达到一定强度,检测注浆结果。(6)注浆护壁达到要求后,开始正常的人工挖孔桩成孔作业。(7)人工挖孔桩成孔做法:每向下开挖一定深度(一般不超过1 m),安装钢内筒,如此循环进行,直至成孔完成。

3 超前固结注浆设计

根据浆液扩散理论,结合本工程地质情况,经计算其理论扩散范围约为Φ500,故设计沿孔桩直径外200 mm圆周布置灌注孔,其孔间距应<500 mm,深度应超过流沙层,设计深度5 m。以机械冲击回转钻进方式造孔,钻孔直径Φ60,成孔深度≥5 m。成孔后在孔中安设长度大于等于5.2 m、Φ32~42的无缝钢管制注浆导管。注浆导管管壁上加工Φ8注浆孔,其径向成120°夹角,纵向间距15 mm分布,区域为头部以上3.8 m。化学浆液主体以水泥浆液及水玻璃双液组分配制,外加速凝剂等添加剂。根据实验,配合比选定为1:1,素水泥浆:水玻璃=0.6:0.4(体积比),速凝剂掺量5%(重量比),其初凝时间为2分钟左右,终凝时间为5 h左右。注浆设备选用2台高压注浆机分别压注水泥浆和水玻璃,双液混合器设在注浆口附近,以防止注浆管路堵塞。水泥浆配制选用200 L双层搅拌机,同时应配置>100 L的水玻璃储存桶。注浆压力0.3~0.5 MP,终压1.2 MP或单孔注浆量到达设计量即终止注浆。实施固结注浆后6 h便可开始人工挖孔桩施工,但为确保井下安全,仍需及时进行施工排水,全程安设钢护筒[2]。

4 作业操作指导书

4.1 技术要点

(1)注浆导管须采用标准壁厚无缝钢管,其头部制成密封锥形,尾部用Φ6圆钢箍加强,为防止机械成孔退出钻杆后局部塌孔,必须在安设注浆管时锤击到位。

(2)注浆导管安设到位后,用环氧树脂胶泥封堵注浆管与孔壁间隙,封孔深度≥1 m,在注浆井桩所有注浆孔封堵完成和封孔材料到达强度后,方可开始实施注浆作业。

(3)注浆材料采用普通P.O42.5硅酸盐水泥及水玻璃双液配制,水玻璃浓度为40~45 Be,速凝剂须选用正规厂家产品,并严格按照设计配合比压注2种浆液和速凝剂掺量[3]。

(4)注浆施工流程:采用劈裂式钻孔注浆施工,注浆体配比需精确。注浆压力为0.3~0.5 MP,终压到1.2 MP或单只钻孔注浆数量达到设计规定的注浆数量时就可停止钻孔注浆。钻孔注浆须采用跳管钻孔注浆的方法,同时要注意查看相邻部位注浆孔处地下水及浆体涌动状态,钻孔注浆完成后用木塞子将管口封紧。钻孔注浆数量以理论计算的注浆数量核对,其理论计算的注浆数量如下:

V0=3/4 x π x A2/4 x R x H(1)

式(1)中,系数R为砂质层孔缝隙率(0.3~0.4);H为钻孔注浆孔深度;A是钻孔注浆的扩散延伸范围,改工程钻孔注浆取0.5 m。

4.2 控制要点

(1)按照流程要求严格把控钻孔注浆管的长度,钻孔率及垂直度的安装设置。注浆管尾端应高于地面200 mm,方便注浆管连接。

(2)在管子尾部≥1 m的范围内需严密堵封紧,以防浆体倒回流。

(3)注浆后应间隙半天以上才可开挖,浆液固结前不可进行抽水作业,否则没有固化的浆液随水流出,影响砂层固结效果。

(4)在实施人工挖孔作业过程中,应时刻观察固结效果,若发现局部流沙严重,应立即停止施,同时在该部位上部斜向打入注浆导管进行补注浆,在补注浆时应立即停止抽水,并在浆液终凝前一直保持水位,待固结后再继续抽水、开挖工作。

4.3 注意事项

桩下含有流砂的,施工时需特别注意安全,在施工作业中应做到以下几方面:

(1)井桩施工前应对作业人员进行全方面的安全技术书面交底。钻孔桩均采用电动卷扬机操作,操作之前对钢丝绳和卷扬机设备做安全可靠性的检查、试验,以确保施工顺利进行。

(2)施工作业人员通过钢爬梯子上下,在井底作业的施工人员,需按要求正确佩戴保险绳子,在孔口部位将保险绳子一端绑定牢固,保险绳子的另一端在作业人员身上系紧。保证井桩底部照明,采用的安全灯具需带罩,并具备防水性能,用电源为低压(12 V)要求。

(3)提前用风机往井桩下送风,要求不低于25 L/s的风量。配备监测仪器,在作业人员下井桩施工前检查空气,并在井桩施工过程中每隔2个小时检测一次桩内空气质量,防止有毒气体出现。轮换上下井桩作业操作人员,井桩口配合的人员需密切关注井桩底作业人员的情况,上下随时沟通联系,预防事故发生,确保施工安全。

(4)井桩孔口部位需有水平推移的盖板配置,在桩底作业人员施工时,应将井桩口活动盖板盖好,确保安全。井桩浇筑施工完毕后,要用固定板严密覆盖。

(5)井桩内作业人员要正确佩戴安全帽,按要求将安全带系好。在吊桶离开孔口上方位置约1.5 m时,及时将盖板盖好,掩蔽好孔口,防止杂物掉落伤人。

(6)挖出的土方要远离桩口堆积。

(7)严禁雨季进行井桩作业施工。施工井桩四周需设置排水设施,以防雨季雨水流进井桩内,造成井桩塌陷。

5 劳动力组织及工期安排

计划前期准备时间3天,拟安排钻孔作业人员4人、注浆人员6人专门实施注浆作业。每天可实施钻孔注浆10个单孔以上,配合3组人工挖孔桩作业人员,预计15天之内完成所有17个剩余桩基施工。

6 工程量计算

(1)注浆孔布设数量

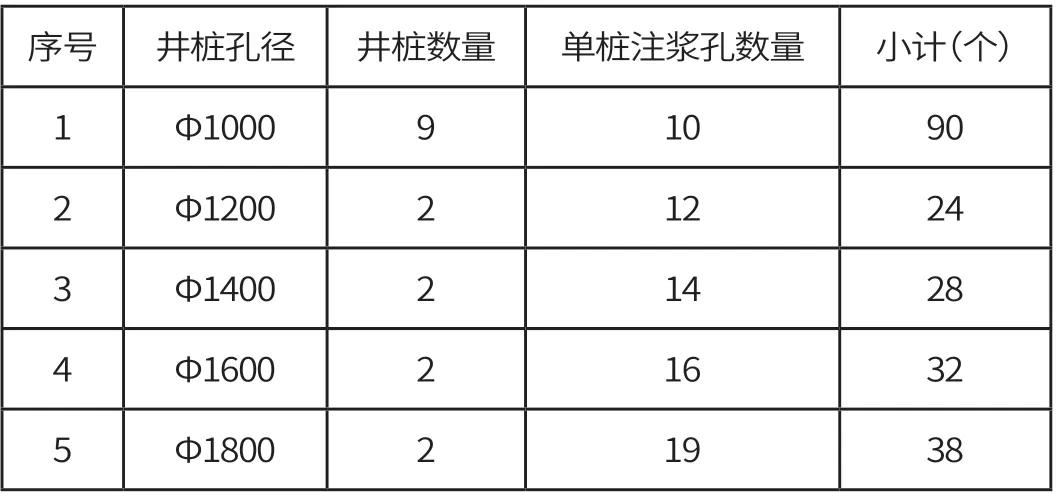

根据注浆孔布设间距应小于注浆扩散范围的设计要求,各桩径孔桩需布设注浆孔数量见表1。

表1 注浆孔布设统计表

(2)注浆导管数量:共需安设5.2 m长、Φ32*4无缝钢管制注浆导管212根,即需用6 m定尺Φ32*4无缝钢管212根,总重3 510.72kg。

(3)注浆量计算

理论单孔注浆量V0=4/5 x 3.14 x 0.52/4 x 0.4 x 5=0.314 m3

实际单孔注浆量V1=0.314 x 1.3=0.41 m3(溢浆损失系数1.3)

实际总注浆量V=0.41*212=86.92 m3

7 效果总结

经实践检验,该施工方法具有安全性高、成本低、效果好等诸多优点,且工艺简单,取材容易。