南海CALM型单点系泊系统安全评价分析

张国伟

摘要:阐述了南海CALM型单点系泊系统安全现状,结合定性、定量的安全评价方法优点,运用预先危险性分析(PHA)、安全检查表法(SCL)和事故树分析(FTA)3种评价方法对南海单点展开安全评价,辨识分析海上生产作业过程中存在的危险、有害因素,查找企业存在的安全问题,提出合理可行的对策措施。

关键词:CALM型单点系泊;安全评价

前言

南海CALM型单点系泊系统(简称“南海单点”)位于我国南海海域,作为南海石油公司原油输送的主要渠道,自1994年投用以来,虽已安全运行约27年,但目前设备整体趋于老化,易出现故障导致原油泄漏等重大事故发生,污染海洋环境。南海单点作为国内唯一一套30万吨级CALM型单点系泊系统,目前国内无相关单点安全评价案例可借鉴,为保障南海单点的安稳运行,本文主要探讨安全评价在南海单点中的应用。

1.介绍南海单点安全评价的目的、内容及程序

1.1南海单点的介绍

南海单点主要由浮筒、漂浮软管组、水下软管组、锚泊系统、海底管汇、海底管线、系泊缆总成等组成,浮筒由6组锚链固定海面上,浮筒与海底管汇之间用两组水下软管组连接,油轮通过系泊缆系泊在浮筒上,漂浮软管组连接浮筒及油轮的管线。南海单点作为原油中转接卸设施,可靠泊载重量为30万吨级油轮进行卸油作业,提供原油管道输送,其卸油流程:油轮→漂浮软管→浮筒输油臂→浮筒旋转头→水下软管→海底管汇→海底管线→岸上油库。

1.2南海单点安全评价的目的和内容

通过调查分析,辨识分析南海单点海上生产作业过程中可能存在的危险、有害因素,确定设备、设施的实际运行状况及管理状况,查找存在的隐患及缺陷,为进一步完善安全生产条件提出合理可行的对策措施建议,使企业的安全管理理念从“事后处理”向“事先预防”进行转变。【1】

1.3南海单点安全评价的程序

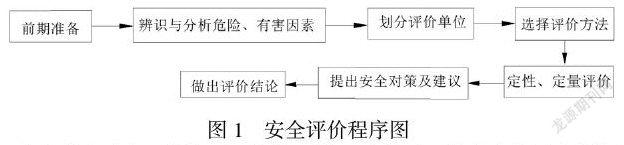

安全评价程序包括以下几个步骤:前期准备;辨识与分析危险、有害因素;划分评价单元、选择评价方法;定性分析与评价;提出安全对策措施建议;做出安全评价结论。安全评价程序见图1。

(1)前期准备。收集现场资料,进行现场调查,掌握南海单点的情况。

(2)危险、有害因素和事故隐患的识别。针对南海单点的生产运行情况及设施、设备的特点,进行危险、有害因素识别和危险性分析,明确南海单点的危险种类及程度。

(3)实施评价。根据南海单点的特点,采用适当的安全评价方法,对南海单点的生产现场、安全管理状况等内容进行科学、全面、系统的分析评价,辨识分析其生产活动中其存在的危险、有害因素;审查设施、设备、装置实际运行状况及安全管理制度、事故应急救援预案及演练等安全管理状况,确定其与法律、法规、规章、标准、规范的符合性。

(4)确定安全对策措施及建议。综合评价结果,提出相应的安全对策措施及建议。

(5)做出安全评价结论。根据评价结果明确指出南海CALM型单点当前的安全状态水平,列出单点的主要危害因素的评价结果,指出应重点防范的重大危险因素,明确应重视的安全措施和重点监测对象。

2.南海单点危害因素的辨识和分析

2.1危险、有害因素辨识

按照安全系统工程的分析,危险、有害因素产生的根本原因是系统中存在能量,加之有害物质失去控制。危险、有害因素辨识应从系统中是否存在能量和有害物质及如何控制这些能量和有害物质入手。【2】

(1)危险、有害物质及其特性的分析

南海单点主要危险有害物质为中东沙特、伊朗、阿曼的原油和南帕斯的凝析原油等。南帕斯凝析油是一种易挥发的轻质原油,油气富含H2S气体。根据原油的特性,主要存在易燃易爆、易挥发、易积聚性、静电荷集聚性、毒性、化学腐蚀性等方面的危险、有害因素。

(2)生产作业过程危险、有害因素分析

南海单点的生产过程即是油轮靠离泊单点进行卸油作业的过程,其危险、有害因素分析应从系统总体布置图、生产工艺、主要设备装置和作业环境等方面进行。根据单点卸油工艺流程的特点,主要存在泄漏、火灾、爆炸、中毒和窒息、触电、高处坠落、物体打击、机械伤害、淹溺、噪聲危害、高温危害和其他危害(单点系泊损坏、船舶搁浅)等危险、有害因素。

(3)自然环境危险、有害因素分析

由于南海单点所处海域为台风多发地区,单点大部分装置均处于水下,特别是海底管线埋于海床之下,其主要自然环境危险、有害因素为台风、海啸、波浪、地震、雷电、高温、海水腐蚀、海底沉陷、海底冲刷和海生物侵蚀等,易导致单点设备及海底管线损坏,发生溢油酿成事故。

(4)社会环境危险、有害因素分析

南海单点的社会环境危险、有害因素主要来自管线路由海域渔业活动、过往船只、疏浚工程和人为破坏的影响;生产作业间隙,渔船、工程船未在指定区域内作业、偏离航道航行,潜在与单点系泊碰撞的风险;单点系泊系统上的设备、阀门等受到过往船只人员的人为破坏,导致设备损坏、丢失。

2.2南海单点原油泄漏危险的原因分析

分析和辨别南海单点的危险、有害因素中,原油泄漏是火灾、爆炸和中毒窒息的根源,是最可能和最容易酿成事故的危险有害因素,因此需对产生原油泄漏危险的原因进行分析。

南海单点系统发生原油泄漏的主要危险源有:海底管线、油轮油舱、漂浮软管和水下软管。其海上溢油危害主要来自恶劣天气海况使设备、设施发生故障或人为不规范操作等导致原油溢油;在设计、施工、运行管理过程中,可能存在设计不合理、施工质量差、腐蚀、疲劳、管线水击、海流冲刷导致管线悬空等因素,造成输油管线损坏泄漏、漂浮软管破裂而引起溢油事故。

3.南海单点安全评价的评价方法

安全评价方法按照安全评价结果的量化程度,可分为定性评价方法和定量评价方法。本文采用预先危险性分析、安全检查表的定性评价方法和事故树分析的定量评价方法相结合对南海单点进行评价,互相补充,提高评价结果的可靠性。以功能特征为原则分为两个评价单元进行评价:(1)海上作业单元:南海单点设备、设施运行及管理状况。(2)安全管理单元:企业的安全管理状况。

3.1预先危险性分析(PHA)

预先危险性分析的实质是避免工作人员在生产过程中直接与对人有害的原料和物质等进行接触【3】,主要对危险物质和装置的主要区域进行分析,对系统中存在的危险性类别、出现条件、导致事故的后果进行分析,识别与系统有关的主要危险及产生危险的原因;判定已识别的危险物等级,提出消除或控制危险性的措施。南海单点海上生产作业主要包括检修、潜水、拖轮靠泊、吊装、拖管、接管、卸油和拆管作业等,针对以上作业的主要风险进行预先危险性分析。

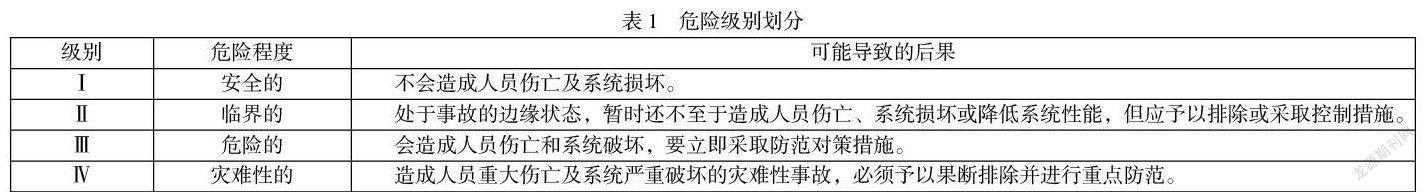

(1)危险级别划分

根据导致事故原因的重要性和事故后果的严重程度,可以把危险源划分为四级,见表1。

(2)确定的危险源分类,对海上作业单位进行预先危险分析,通过预先危险分析,海上生产作业过程中可能存在的主要危险有:火灾、爆炸、中毒和窒息、触电、高处坠落、物体打击、机械伤害、起重伤害、淹溺、噪声危害、高温危害和其他危害等,其中危险程度较高的有火灾、爆炸、中毒和窒息,可能造成结构损坏、管线停输、人员伤亡等事故。

3.2安全检查表法(SCL)

安全检查表是利用检查条款按照相关的标准、规范等对已知的危险类别、设计缺陷以及与一般工艺设备、操作、管理有关的潜在危险性和有害性进行判别检查,能够及时发现安全隐患,监督相关工作人员落实安全制度和安全管理工作等。

(1)海上作业单元:根据《单点系泊装置建造与入级规范》(SY/T 10032-2000)、《海底管道系统规范》(SY/T 10037-2010)、《海航安全开航技术要求》(GB/T 11412.1-2009)以及《海洋运输船舶应变部署表》(GB 17566-2010)等標准规范编制安全检查表,对南海单点系泊系统、海底管线以及作业船舶进行现场检查,检查内容主要包括安全附件、防腐、电力、消防、应急、通信及逃救生等内容,共计检查 74 项,未发现问题。

(2)安全管理单元:根据《海洋石油安全生产规定》、《海洋石油安全管理细则》、《海上石油天然气生产设施检验规定》、《浅海石油作业人员安全资格》(SY 6345-2016)及《浅(滩)海石油天然气作业安全应急要求》(SY 6044-2012)等标准的相关内容,对企业人员取证、设备检验、设施备案、应急预案等情况进行检查,共计检查38 项,发现守护船舶备案和相关作业人员证件到期换证不及时等问题,对应到各个专业进行逐项整改。

3.3事故树分析(FTA)

事故树法是一种演绎的系统安全分析方法。它从要分析的特定事故或故障开始,层层分析其发生原因,一直分析到不能再分解为止;将特定的事故和层层原因(危险因素)之间用逻辑门符号连接起来,得到形象、简洁的表达其逻辑关系的逻辑树图形,即事故树。下面将采用事故树分析方法对海底管线失效事故进行评价。

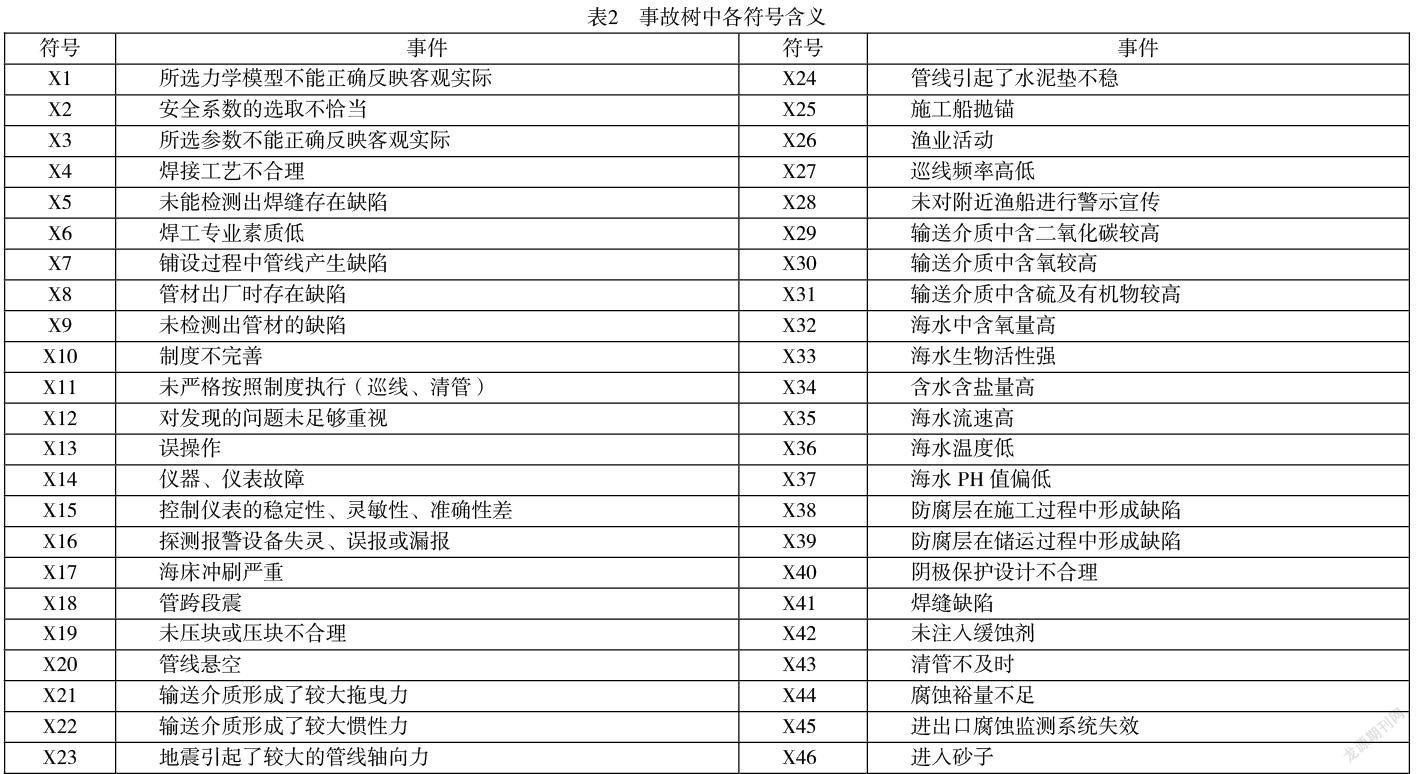

根据事故树分析方法顶事件的确定原则,海底管线系统失效事故树的顶上事件为海底管线系统失效。引起海底管线失效的直接原因是管理不善、探测报警设备故障、环境破坏、第三方破坏和管线腐蚀等因素,以这5个直接原因作为次顶事件,逐次分析其原因,再以此类推,层层深入,最终由46个基本事件建立起了海底管线系统的失效事故树,事故树中各符号含义见表 2。

通过事故树对结构重要度的分析,海底管线失效的主要因素为管理不善、探测报警设备故障、第三方破坏、管线腐蚀、环境破坏,且以上5个因素引起失效的重要度逐步递减。

4.结论

通过安全评价,根据输送介质的特性、系统工艺流程和作业环境辨识出了南海单点主要存在的危险、有害因素和海上生产作业过程中可能存在的主要危险,发现企业安全管理方面存在不足,针对南海单点运行过程中的风险,提出具有预防事故和职业危害、可操作性的安全对策措施,明确重点监测对象:

(1)企业培训及合规管理对策:定期开展员工教育和培训,提高安全意识和业务能力;做好海上人员、船舶和设备特种证书取证工作及台账管理;做好船舶和应急救援预案的备案工作。

(2)劳动安全对策:落实海上作业防中毒、窒息、高温、淹溺、高处坠落、机械打击和噪声对策措施,按规定为从业人员配备符合标准要求的劳动防护用品。

(3)安全管理对策:健全并执行安全生产责任制、安全管理制度和安全操作规程;定期对生产设施、安全附件进行检测检验,掌握设备运行状况,及时发现隐患并整改;按制度定期进行巡线并对海管附近作业的渔船、施工船舶进行警示,防止机械破坏和第三方活动。

(4)事故应急管理对策:定期更新完善应急救援预案,建立应急救援组织,配备有必要的应急救援器材、设备,与有海上防污资质的企业签订应急救援协议,开展应急救援演练。

(5)重点监测对象:漂浮软管、水下软管、海底管线和油轮油舱,加强设备维护保养,防止恶劣天气海况、人为操作失误和过往船只碰撞导致设备设施损坏,造成溢油事故。

参考文献:

[1]许永莉.刘志斌.危险化学品安全评价要点分析.中钢武汉安环院绿世纪安全管理顾问有限公司.武汉钢铁股份有限公司炼铁厂.2016

[2]施政.液化石油气储配站的安全评价.贵阳市燃气管理处.2007

[3]魏鹏麟.陆佳.秦旭颖.石油化工企业安全评价技术分析.江苏蓝天安全科技有限公司.2018