塔里木油田超深井钻井设计及优化技术

——以亚洲最深井轮探1井为例

杨 沛 刘洪涛 李 宁 周 波 陈 龙 文 亮

( 1 长江大学;2中国石油塔里木油田公司 )

1 超深井钻井难题

塔里木盆地台盆区海相油气系统油气资源丰富,勘探前景广阔[1-2],但由于大部分储层埋藏深度大于8000m,地层温度高、压力高,给钻井工程带来一系列难题,严重影响了勘探开发进程。以轮探1井为例,概述塔里木盆地台盆区寒武系储层的超深井钻井难题。

(1)压力窗口窄,井身结构设计难度大,安全钻井风险高。

全井自上而下穿越第四系、新近系、古近系、白垩系、侏罗系、三叠系、石炭系、奥陶系、寒武系和震旦系,缺失二叠系、泥盆系、志留系,井身结构设计时需考虑以下压力特殊位置:①邻井在石炭系卡拉沙依组普遍见油气显示,存在溢流风险;②石炭系和蓬莱坝组顶底发育不整合面,地层承压能力低,存在漏失风险;③奥陶系存在缝洞、发育油气,易漏,同时区域内开发区井位多,易出现压力亏空;④寒武系缺少实钻数据,沙依里克组膏岩发育,易蠕变;⑤肖尔布拉克组存在缝洞、发育油气,易漏;⑥寒武系存在火成岩侵入体,地层坍塌压力高。

(2)深部地层硬度大、研磨性强,钻井提速难度大。

蓬莱坝组硅质层和硅质结核发育普遍,轮深2井和塔深1井蓬莱坝组—下丘里塔格组发育硅质层,厚约430m,硅质层石英含量高(含量90%以上),导致地层可钻性差,机械钻速低,单只钻头进尺少。奥陶系鹰山组下部至寒武系以白云岩为主,区域奥陶系及以下地层白云岩、石灰岩平均日进尺为13m,平均单只钻头进尺为109.3m,平均机械钻速为1.58m/h。

(3)超深井套管载荷大,套管服役工况复杂。

轮探1井寒武系井段进尺长(超2000m),地层可钻性差,钻进时间长(预测钻井周期为60天),三开套管磨损风险高;超深井钻井过程中井下工况恶劣,钻具受力复杂易断裂,邻井轮深2井(完钻井深为6920m)发生钻具刺漏和断钻铤各1次,塔深1井(完钻井深为8408m)发生断钻铤和断钻杆事故各1次。

2 超深井井身结构设计技术

2.1 地层三压力剖面预测

地层孔隙压力预测主要包括钻前预测、随钻监测和钻后评价[3]。钻前预测主要是利用地震层速度资料,根据层速度与孔隙压力的关系计算地层孔隙压力,是目前最常用的地层孔隙压力预测方法,其预测精度主要取决于地震资料的质量、对地质分层和岩性的了解程度以及计算模型的合理性。随钻监测主要通过录井数据及井下随钻压力监测计进行监测。钻后评价主要依据电测资料进行地层孔隙压力模型的校核和验证,计算结果较为准确。

不同类型的地层有不同的坍塌压力模型[4]。轮探1井在三叠系及石炭系泥岩重点考虑水基钻井液条件下的坍塌压力及坍塌周期的计算问题,采用力学和化学耦合的方法,通过室内实验确定钻井液和地层相关参数;蓬莱坝组及火成岩地层重点考虑裂缝及节理发育条件下的地层坍塌压力计算问题,主要采用弱面模型,并通过室内实验确定地层的摩擦系数及其他相关参数;膏云岩及膏岩地层由于石膏的存在,重点考虑水基作用条件下的坍塌压力计算问题。

地层的漏失压力是地层发生漏失时的压力[5-6],与区域构造特征、断裂带发育情况、地层岩性、地层孔隙压力、地层孔隙度及裂缝发育情况关系较大。在高孔隙度或微裂缝发育地层,地层的漏失压力与孔隙压力接近,接近的程度取决于地层渗透率的大小,渗透率越高,漏失压力越接近孔隙压力;漏失压力随孔隙压力的升高而增大,随孔隙压力的降低而降低。在天然裂缝发育地层,漏失压力接近地层的重新张开压力,漏失压力取决于裂缝垂向的正应力大小。在岩石完整性较好的地层,地层的漏失压力等于地层的破裂压力,取决于地层3个主应力的大小及岩石的抗张强度。

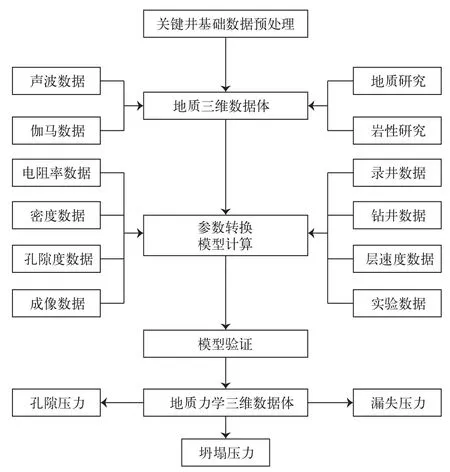

根据三压力剖面计算方法,结合塔里木盆地地质特点,以地震资料及地层构造解释基本模型为起点,通过关键井基础数据预处理,综合利用地质、地震、测井、钻井、录井及相关室内实验数据建立区域地质力学模型,同时结合已钻井数据对模型的有效性进行验证和调整,具体研究思路见图1。

图1 钻前三压力预测及地质力学三维数据体建立路线图Fig.1 Roadmap of prediction of three pressure parameters and build-up of 3D geomechanical data volume pre-drilling

2.2 井身结构设计

目前,行业内主要有两种井身结构设计方法,即自下而上的井身结构设计方法和自上而下的井身结构设计方法[7-9]。对于超深井的井身结构设计,钻探的核心目标是满足地质设计要求,提高超深井钻井的成功率。必须具备足够的套管层次储备,井身结构设计应留有余地,以便遇到复杂层位时及时封隔,继续钻进,因此要求每一层套管都要最大限度地发挥作用,要求上部裸眼尽量长、上部大尺寸套管下入深度尽量深,以便在下部地层钻进时有一定的套管层次储备,在钻到目的层时有足够大的完钻井眼,不至于小井眼完井。

自下而上的井身结构设计方法可以使每层套管下入深度最浅,套管费用最少,由于每层套管下入深度的合理性取决于对下部地层特性了解的准确程度,因此该方法主要应用于已探明地区的开发井的井身结构设计。对于超深探井,由于对下部地层了解不充分,难以应用这种方法合理地确定每层套管的下入深度。

自上而下的设计方法是根据裸眼井段安全钻进必须满足的压力平衡约束条件,在已确定表层套管下入深度的基础上,从表层套管鞋处开始向下逐层设计每一层技术套管的下入深度,直至到达目的层位。套管下入深度根据上部已钻地层的资料确定,不受下部地层的影响,有利于井身结构的动态设计。每层套管下入深度越深,越有利于实现钻探目的、顺利钻达目的层位。

通过采用自上而下和自下而上相结合的设计方法,给出不同类型井套管合理下深区间,开发了适应不同类型必封点和不同地质目的的井身结构系列,同时完成了钻机、套管等装备的配套[10]。

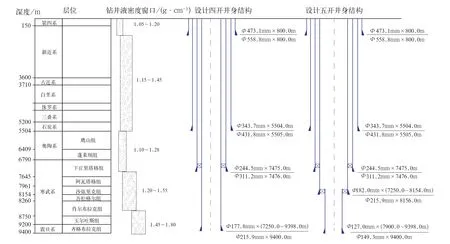

基于地层三压力剖面分析认为,轮探1井具有3个必封点:地表疏松地层;石炭系底部(石炭系顶部不整合面承压能力高,卡拉沙依组地层压力较高,下部鹰山组地层承压能力相对较低,因此石炭系底部需单独封隔);下丘里塔格组底部(蓬莱坝组顶、底发育不整合面,地层承压能力较低,下部阿瓦塔格组发育膏泥岩,具有一定塑性,需要高密度抑制,因此需要单独封隔)。由于深部地层认识不清,预测轮探1井寒武系阿瓦塔格组、沙依里克组不发育盐层,但不排除钻遇盐层的可能,若四开钻进过程中钻遇盐层或钻遇其他复杂地况,可将四开井身结构转为备用五开井身结构(图2)。

图2 轮探1井推荐井身结构与备用井身结构Fig.2 Comparison of recommended and alternative well structures of Well Luntan 1

2.3 管柱强度校核

套管强度设计必须根据油田具体条件和套管强度设计理论,解决好以下几个问题:①套管强度计算;②套管柱有效外载计算;③设计系数取值范围确定;④套管强度设计方法选择。其中,套管强度设计核心是有效外载的确定。

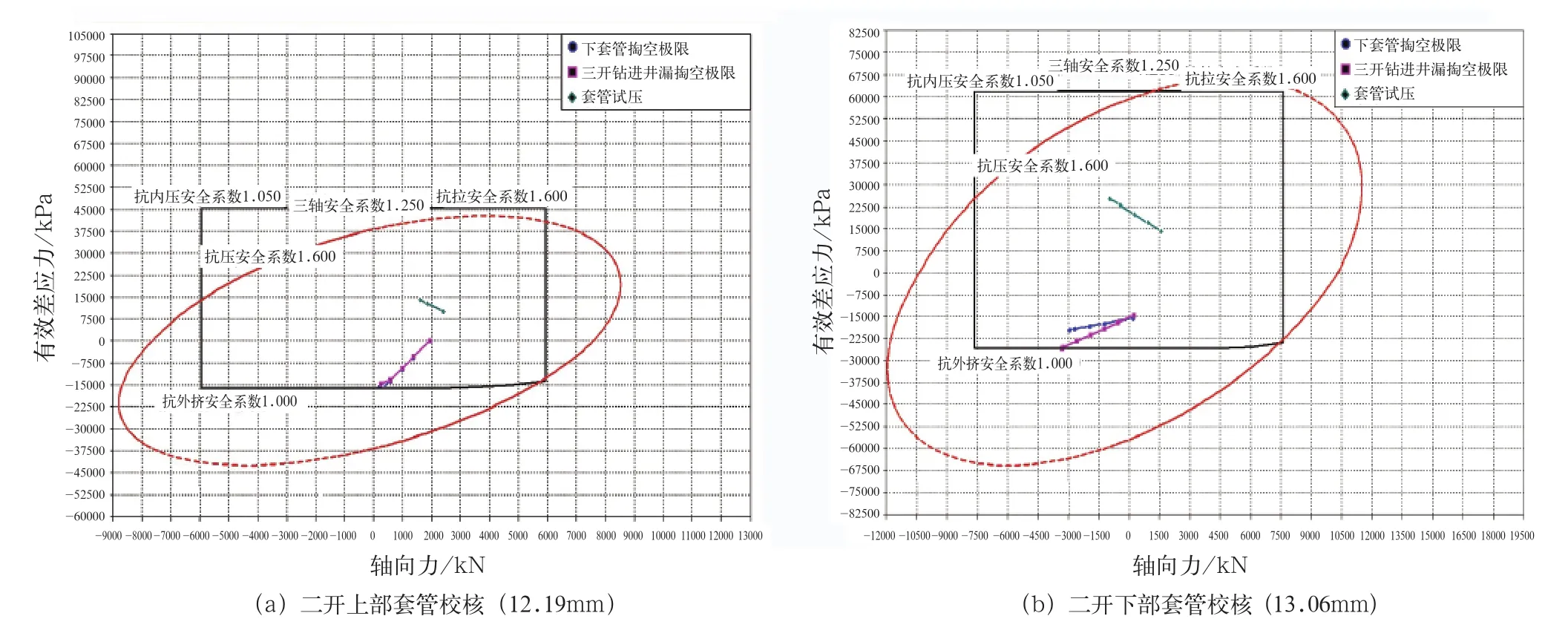

套管强度设计方法很多,目前各个油田基本上都是按照安全系数法设计套管[11],但针对井身结构优化原则,本文选择三轴应力强度,以便更好地符合钻井实际工况以及挖掘井身结构优化的潜力。

三轴应力强度法与一般安全系数法的设计程序基本相似,但使用的套管强度不是美国石油学会(API)强度,而是三轴应力强度。三轴应力强度法设计步骤为:先按抗挤强度自下而上进行设计,同时进行抗拉强度和抗内压强度校核;当设计到抗拉强度或抗内压强度不满足要求时,改为按抗拉强度或抗内压强度设计,并进行抗挤强度校核,如此一直设计到井口为止。

目前,国内通用的SY/T 5724—2008套管强度校核标准考虑钻完井工况较少[12],由于套管的井下服役实际情况反映不准确,导致套管损坏事故频发。通过细化实际钻井工况,针对不同地质特征和钻井情况,梳理出46种钻井工况,真实反映钻井过程中的套管受力,并将其应用在套管柱的强度校核上[13]。

结合实际情况可知,轮探1井具有以下特殊性:(1)邻井检测到H2S气体,预测轮探1井可能含有H2S气体,应做好防硫工作。(2)二开Φ343.7mm套管下深达5510m,套管挤毁风险大。依据钻井过程中可能遇到的工程作业情况,利用WELLCAT软件进行套管强度校核,各开次套管基本能够满足强度要求;二开Φ343.7mm套管,需确保套管掏空度不超过临界值20%(液面不低于1100m),以免套管挤毁,校核结果见图3。

图3 轮探1井二开套管校核Fig.3 Stress check of second spud casing in Well Luntan 1

在钻具强度校核方面,轮探1井井眼深度达8500m,对钻具强度要求高,采用行业标准进行校核,四开Φ177.8mm套管安全送入需要保证Φ127mm全新钻杆1502m。

钻具强度校核前提:(1)抗拉余量为500kN;(2)四开钻井液密度为1.3g/cm3,五开钻井液密度为1.25g/cm3。校核结果见表1。

3 超深井岩石可钻性评价及钻头优选技术

3.1 岩石可钻性评价方法

通过调研国外关于岩石可钻性评价研究发现,岩石可钻性评价方法主要包括:(1)通过微钻头等相似手段模拟来评价岩石的可钻性;(2)采用岩石的硬度、强度等测试方法,间接反映岩石的可钻性[14];(3)基于测录井数据建立岩石可钻性计算模型[15-17],通过多元回归分析得到岩石可钻性与多个地层特征参数的关系。

中国石油钻井行业普遍采用微钻法[14]来评定岩石可钻性,随着勘探目标向更深更复杂的地层进军,该方法表现出同实际情况不相符的一面,如超深井地层可钻性指数普遍超过10,而行业标准中只能评价可钻性指数小于或等于10的地层,因此对于超深井地层微钻法并不适用。

岩屑硬度法是利用钻井过程中随钻井液返回地面的地层岩屑,在井口取样后,测定岩屑的硬度,间接确定地层的可钻性及其他力学性质,并能够在钻井现场指导钻头的选型。研究结果表明,采用岩屑微硬度法测定的岩石可钻性,与井底取样的大试样岩心测定的结果很接近,但由于岩屑尺寸较小,岩屑硬度法可钻性测试结果偶然性较大。

由于岩石的声波时差与岩石的密度、泊松比和弹性模量等力学参数密切相关,值的大小反映岩石的强度、硬度等特征,岩石的可钻性与岩石的这些力学参数密切相关。岩石声波时差法利用单因素数理统计,建立声波时差与地层岩石可钻性之间的关系,进而获得地层岩石的力学参数,由于埋藏深度、泥质含量和矿物成分等因素的影响,阻碍了声波时差法的应用。

总结以上方法的优缺点,结合轮探1井的主要可钻性评价难题,通过岩石力学破碎实验,寻找破坏过程中的主控因素及破坏特征,形成基于地层岩石破岩特征的岩石可钻性评价方法[18],评价流程见图4。

图4 岩石可钻性评价流程图Fig.4 Flow chart of rock drillability evaluation

3.2 轮探1井可钻性评价及钻头优选技术

3.2.1 奥陶系蓬莱坝组

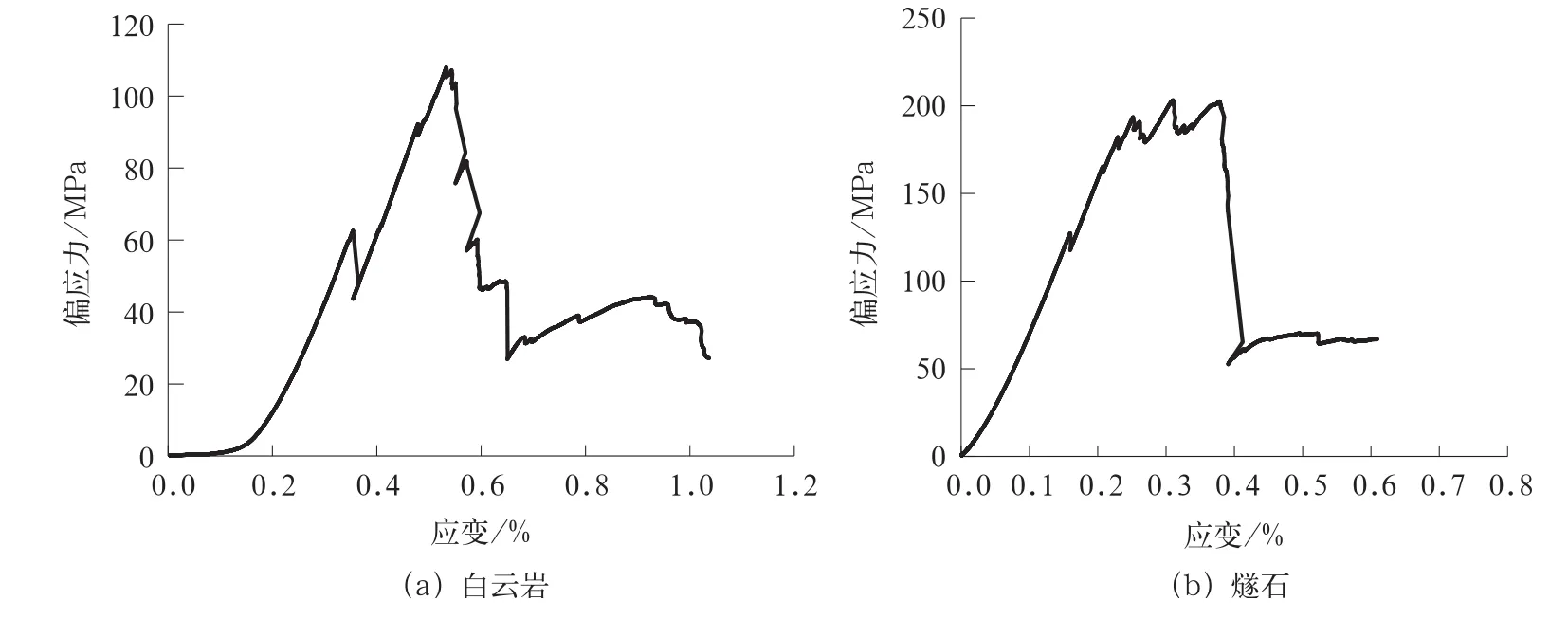

基于矿物组分分析和岩石强度分析(图5)可知,轮探1井奥陶系蓬莱坝组燧石主要成分为石英,岩石的研磨性强;岩石单轴抗压强度高(200MPa)、杨氏模量高,在加压过程中岩石变形小,呈现明显的脆性;白云岩单轴抗压强度较大(110MPa左右),加压过程中裂缝形成较快,有明显的脆性特征。

图5 蓬莱坝组岩石力学测试结果Fig.5 Rock mechanical test results of the Penglaiba Formation

蓬莱坝组白云岩地层岩石强度较大,PDC钻头不易压入地层,无法形成有效剪切破岩,岩石脆性较大,因此宜采用冲击破岩方式破岩;对于含燧石结核的地层,由于地层非均质性强,对钻头冲击性大,钻头优选应重点强化钻头的抗冲击性。

蓬莱坝组燧石条带发育地层非均质性强,要求钻头抗冲击性强,可采用锥形齿、斧形齿等抗冲击性强的非平面齿,7刀翼或8刀翼,力平衡设计,高密度布齿,长保径,以钻头抗冲击性为主要设计方向,以提高行程钻速为主要目标。

3.2.2 下丘里塔格组及阿瓦塔格组

下丘里塔格组上部强度大、含硅质,下部强度低,强度变化大;上部地层强调钻头的抗冲击性和研磨性(含硅质),钻头设计同蓬莱坝组,内锥可适当加深,提高研磨性;下部地层强调钻头的攻击性,建议钻头采用5刀翼,长保径设计。

阿瓦塔格组及以下地层岩石强度变化大,非均质性强,适合PDC钻头以剪切形式破岩,该地层需提高钻头在软硬交错地层的适用性,建议钻头采用5刀翼,长保径设计。

4 超深井钻井参数优化设计技术

钻井参数可以分为两大类:一类是固定参数,或称不可调参数。主要指地层参数,包括岩石可钻性、岩石成分、地层压力等,此类参数均为地层本身的特性,无法改变。另一类可变参数主要指钻井过程中的机械参数和水力参数,机械参数指转速、钻压等;水力参数主要指泵压、喷嘴尺寸以及钻井液的性能和流变参数(密度、黏度等),由于钻井泵属于钻井配套设备,钻头喷嘴属于钻头厂商提供方案中的不可变动项,因此水力参数优化主要指钻井液的排量参数优化。

4.1 机械参数优化

钻井作业过程中由于井筒空间的限制,作业条件特殊常使钻柱发生振动。钻柱在井筒中的运动状态是钻井液、钻柱本体、井壁、井底钻头等因素相互作用的结果。在地面设备的驱动下,钻柱处于内、外均有流动钻井液的环境中进行钻进作业。因此,在整个钻柱振动系统中存在由钻井液、井壁及井底等所引起的阻尼力和干扰力,以及钻柱的惯性力、变形引起的弹性力。综合以上影响因素,钻柱会产生轴向振动、横向振动、扭转振动以及三者相互耦合形成的耦合振动。

国内外主要通过有限元的方法,建立钻柱轴向、扭转和水平振动力学模型,并编制相应的计算机仿真软件进行计算,借助仿真软件计算结果可以对钻头处的阻力扭矩、钻压、转速的动态变化情况进行预测[19-23]。

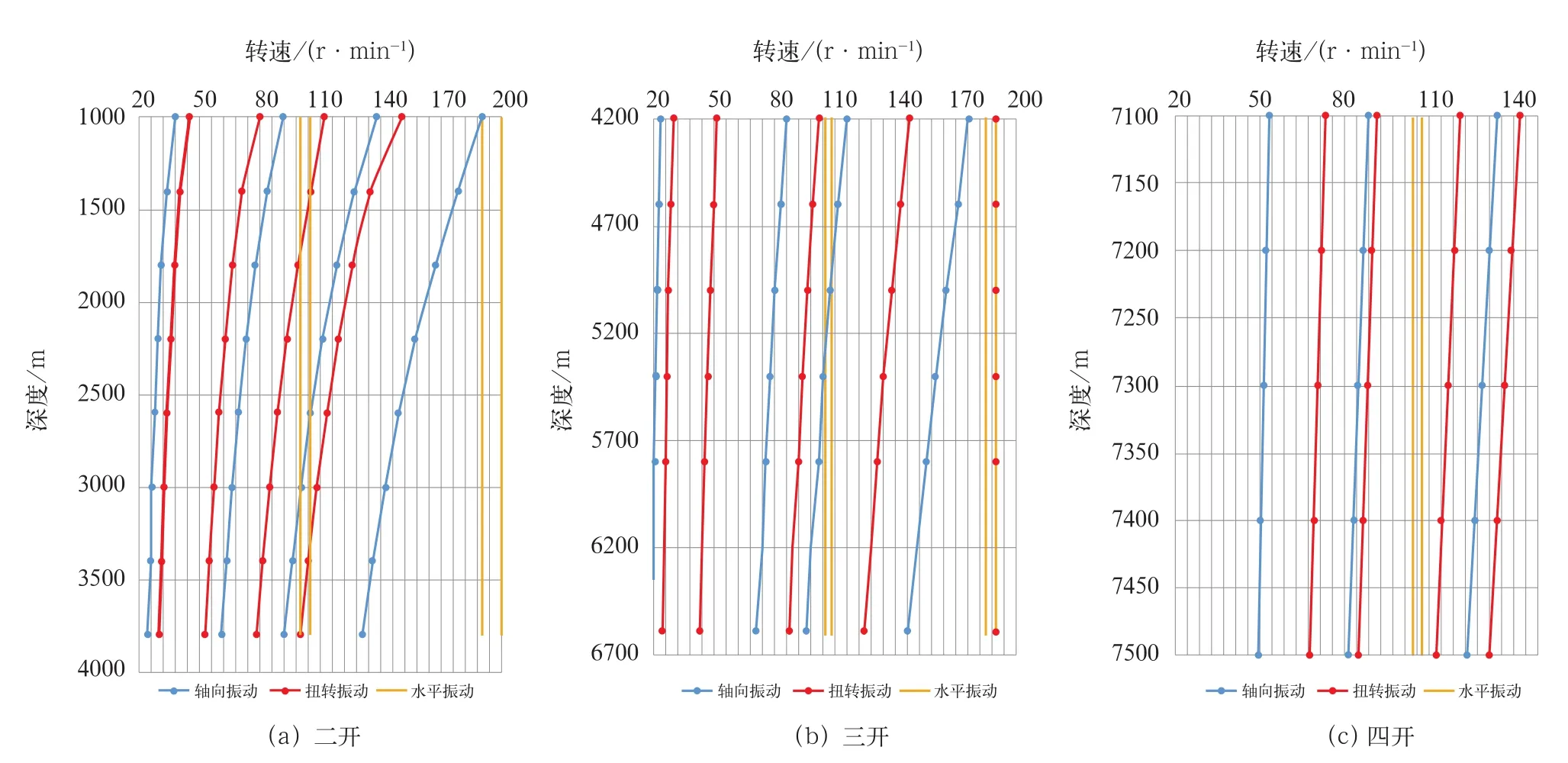

通过采用钻具动力学分析软件进行钻具的振动分析,找出最优的钻具防止振动施工参数区间。结合轮探1井的实际钻探情况,以及各项钻井参数,得到随深度变化的钻具防止振动施工参数区间(图6)。

图6 轮探1井最优转速分析Fig.6 Analysis of optimal rotary speed in Well Luntan 1

4.2 水力参数优化

在水力参数优化方面,国内外研究主要集中在水力辅助破岩的排量优选和压力窗口范围内的ECD(循环当量密度)排量优化[21]。轮探1井浅部地层以水力辅助破岩为主,深部地层为水力携岩为主,在以上两个基本原则的基础上,结合钻井液安全密度窗口,优化钻井液ECD参数,保证安全钻井。

4.2.1 基于水力辅助破岩的排量优化

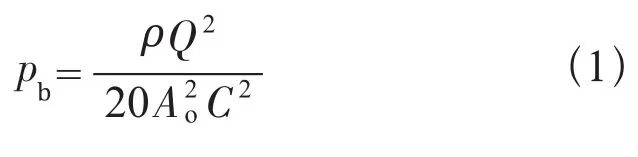

水力辅助破岩主要对两个指标进行优化,一个是钻头压降,一个是钻头水功率。钻头压降就是指钻井液流过钻头喷嘴以后钻井液压力的降低值。依据流体力学原理,可以得到钻头的压降公式为

式中 pb——钻头压降,MPa;

Ao——钻头所有喷嘴的流通面积,cm2;

Q——钻井液排量,L/s;

ρ——钻井液密度,g/cm3;

C——喷嘴流量系数。

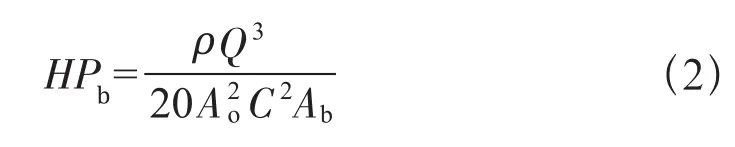

钻头水功率是指钻井液流过钻头时所消耗的水力功率,大部分转变成射流水功率,小部分则用于克服喷嘴阻力而作功。钻头比水功率(JIF/A)是指钻头端面在单位井底投影面积上所消耗的水力功率,是用来衡量水力能量利用水平的参数。根据流体力学原理,钻头比水功率的计算公式为

式中HPb——钻头比水功率,kW/cm2;

Ab——钻头端面在井底平面上的投影面积,cm2。

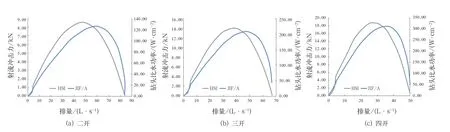

综合考虑射流冲击力(HSI)和钻头比水功率的影响,得到轮探1井各开次钻井液最优排量(图7):二开钻井液最优排量为60L/s,三开钻井液最优排量为48L/s,四开钻井液最优排量为36L/s。

图7 基于水力辅助破岩的排量优化Fig.7 Optimization of pump rate based on bit characteristics of hydraulic auxiliary rock breaking

4.2.2压力窗口范围内的ECD排量优选

钻井液循环当量密度(ECD)可以定义为钻井液当量静态密度(ESD)与钻井液流动造成的环空压降之和。ECD主要受钻井液密度、环空摩阻和环空岩屑浓度3方面因素的影响。钻井过程中ECD值应介于孔隙压力和破裂压力之间。

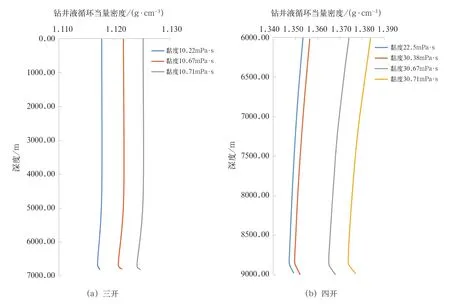

利用WELLPLAN软件模拟三开、四开不同黏度下井底ECD情况(图8),结果表明:三开钻进循环压耗附加值为0.017~0.025g/cm3;四开钻进循环压耗附加值为0.059~0.076g/cm3,可以满足安全钻井的需要。

图8 井底钻井液循环当量密度分布情况Fig.8 Downhole ECD distribution

5 现场应用情况

5.1 井身结构

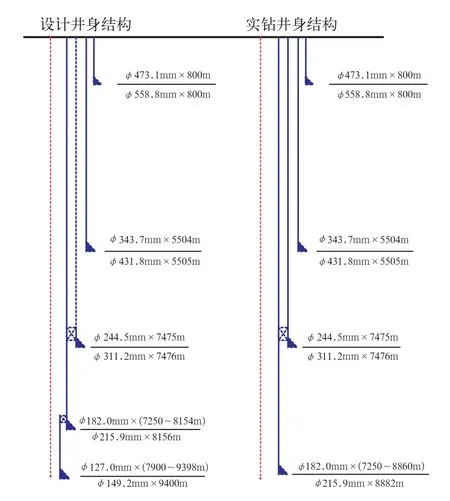

轮探1井实钻采用的井身结构同设计井身结构的主要差别在于地层下深不同,主体井身结构同设计井身结构相同。由于该井为风险探井,地层认识不清,导致实际地层下深同设计存在一定出入,见图9。

图9 轮探1井设计井身结构与实钻井身结构对比Fig.9 Comparison of designed and actual well structure of Well Luntan 1

5.2 提速应用效果

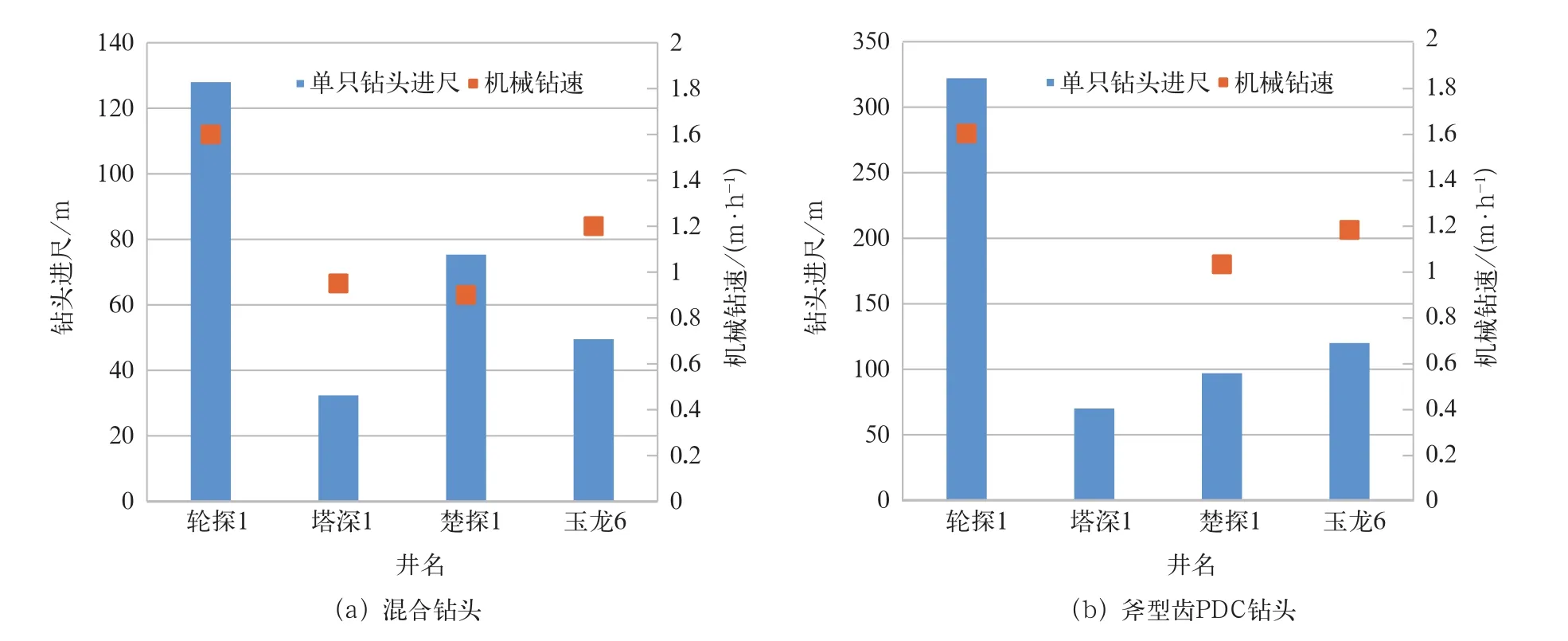

在轮探1井高含燧石及硅质的白云岩井段,针对性选用江钻“狮虎兽”混合钻头,配合双摆提速工具,利用牙轮预破碎地层产生裂纹,通过双摆钻具降低振动,减少切削齿吃入不均易诱发黏滑而带来钻头冲击损伤。优化后平均单只钻头进尺为128.4m、机械钻速为1.6m/h,较同尺寸类似含燧石白云岩井段(塔深1井、楚探1井、玉龙6井)单只钻头进尺提高146%,机械钻速提高57.4%;在燧石及硅质含量少的白云岩井段,选用史密斯X616斧型齿PDC钻头,兼顾攻击性及抗冲击性,配合双摆工具提速。优化后平均单只钻头进尺为322m、机械钻速为1.6m/h,较同尺寸类似白云岩井段单只钻头进尺提高204%、机械钻速提高45.5%,具体结果见图10。

图10 不同钻头提速效果对比Fig.10 Comparison of ROP with different types of drilling bit

轮探1井在中寒武统沙依里克组、下寒武统吾松格尔组、玉尔吐斯组与震旦系奇格布拉克组见良好油气显示,共发现气测异常65.0m/29层。根据酸化压裂效果分析,轮探1井出油层位为吾松格尔组,吾松格尔组生产层段测井温度为162℃,根据关井压力估算地层压力为90.8MPa,为正常温压系统。

轮探1井一共创造6项亚洲工程纪录:(1)取心深度为8649.5m,创亚洲陆上最深取心纪录;(2)测井井深为8877m,创亚洲陆上最深测井纪录;(3)Φ177.8mm套管下深为8860m,创亚洲陆上Φ177.8mm套管最深下深纪录;(4)射孔井深为8750m,创亚洲陆上最深射孔纪录;(5)完井管柱下深为8744.42m,创亚洲陆上完井管柱最深下深纪录;(6)机械分层改造深度为8253.69m,创亚洲陆上机械分层改造最深纪录。

6 结论与建议

(1)通过技术攻关,塔里木油田形成了适用于超深井的系列井身结构,同时针对井身结构配套完善相关钻井工艺技术,形成了超8000m超深井钻探技术并进行了推广应用,在该技术的基础上通过持续配套完善钻井技术,目前已经具备9000m的钻探能力,完成了克深9等一批超8000m超深油气藏的开发,完成了轮探1井8882m亚洲最深井的钻探。

(2)目前的井身结构设计技术在压力系统不复杂地区可以保障9000m超深井的钻探,但对于多条断层和多套盐层同时发育的地区应对不足,急需开展相关钻井工艺及钻井装备配套技术研究。

(3)超深井条件下的超高温超高压小井眼测量、小井眼导向等关键技术目前尚未突破,是制约超深井有效勘探开发的关键瓶颈技术,以上技术的有效突破对于超深油气藏的勘探开发具有重要意义。