先进制程用光刻胶及TMAH 显影液的改进

张之钧,尹云舰,李潇逸,倪芸岚,邢攸美

(杭州格林达电子材料股份有限公司,浙江 杭州 311228)

光刻是一种利用曝光、显影和刻蚀等工艺将光掩模上的图形转移到衬底材料上的工艺,是半导体器件制造工艺中的重要步骤。光刻工艺从G线(436 nm)、I 线(365 nm)、KrF(248 nm)发展到如今最为先进的ArF(193 nm)、极紫外(EUV),其进步离不开光刻胶及配套显影液试剂的不断发展。其中,光刻胶是一种被光源曝光前后,在显影液中溶解度会发生变化的有机物,是集成电路中微细图形加工的关键材料之一,其主要由感光化合物、基体材料和溶剂组成。光刻胶组分中的感光化合物具有一定的光敏特性,能够在曝光前后发生变化,并且对光刻胶在显影液中的溶解性产生影响;基体材料多为聚合物,在曝光前后,由于感光化合物的变化,其溶解度在显影液中也会有所变化;使用的溶剂一般为醇醚类有机溶剂。与光刻胶配套使用的显影液主要采用浓度为2.38 wt%的四甲基氢氧化铵(TMAH)水溶液,其为有机强碱性物质,在使用温度下性质稳定,但是也存在表面张力大、膨润等缺点。本文主要介绍几种先进光刻工艺中的光刻胶及配套显影液。

1 光刻胶

1.1 G 线、I 线光刻胶

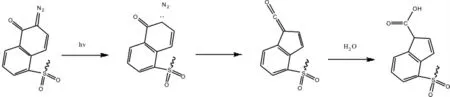

光刻工艺最初使用的光源为紫外全谱,之后慢慢发展到使用G 线和I 线紫外光作为光源。在G 线和I 线光刻工艺中,光刻胶的基体材料主要为酚醛树脂,其由对甲酚、间甲酚与甲醛缩合得到,采用的感光化合物为重氮萘醌化合物。其曝光显影机理主要为:(1)在未曝光区,重氮萘醌与光刻胶基体酚醛树脂会形成分子间氢键、静电相互作用等,从而起到抑制溶解的作用,见图1;(2)在曝光区,重氮萘醌在光照条件下分解生成羧酸,进而易与碱性的TMAH 显影液发生反应,起到促进光刻胶溶解的作用,见图2[1]。

图1 重氮萘醌与酚醛树脂的分子间氢键作用

图2 重氮萘醌光催化分解机理

酚醛树脂-重氮萘醌体系光刻胶在G 线、I 线光刻工艺中,具有透光性好、抗干法、湿法腐蚀性强的优点。然而,由于线性酚醛树脂的玻璃化转变温度较低,当温度高于120 ℃时会出现光刻图形变形;中烘时存在催化剂质子的迁移,无法满足更高分辨率的电路器件;当曝光波长缩短至248 nm 时,分子中过多的苯环对曝光光源有强烈吸收,透过性较差,因此无法在大规模集成电路中应用。

1.2 先进制程光刻胶

根据需要实现的光刻工艺精度,光刻工艺逐渐发展到使用G 线、I 线、KrF 等紫外光源。在先进制程中,主要采用的光源包括ArF 和EUV,因此与之匹配的光刻胶基体材料以及感光化合物的组成和结构也在发生适应性的变化。

1.2.1 ArF 光刻胶

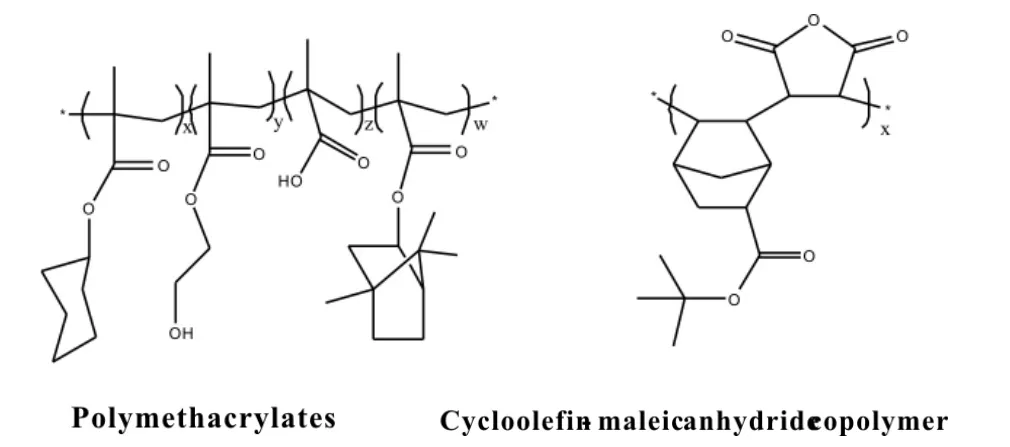

在G 线、I 线光刻工艺中所使用的酚醛树脂体系光刻胶由于存在较多苯环,已经无法适用于光源波长在248 nm 以下的光刻工艺。因此当光源为248 nm 的深紫外光时,所使用的光刻胶基体材料为苯环含量更少的聚对羟基苯乙烯及其衍生物树脂,以适应光刻工艺的发展。但是当光源波长进一步缩短至193 nm 时,聚对羟基苯乙烯及其衍生物树脂基体材料中的苯环结构对曝光光源具有较高吸收以及较低的灵敏度,因此一般使用带酸敏侧挂基团的衍生物或者带有2~3 个酯环结构的聚甲基丙烯酸酯作为光刻胶基体材料,以兼顾良好的成像能力和光透明性[2]。

图3 为常见的193 nm 光刻胶体系,每个体系的光刻胶均有其优缺点:(1)聚(甲基)丙烯酸酯衍生物体系在未引入脂环基团时,光刻胶抗干法腐蚀性相对较差,而在引入脂环基团后,其疏即水性增大,蚀刻后的图形表面粗糙度有所增大;(2)环烯烃-马来酸酐共聚物体系聚合工艺简单,有较高的抗蚀性和玻璃化温度,但是其结构中的酸酐结构容易水解,对存放环境要求高。

图3 193 nm 光刻胶体系

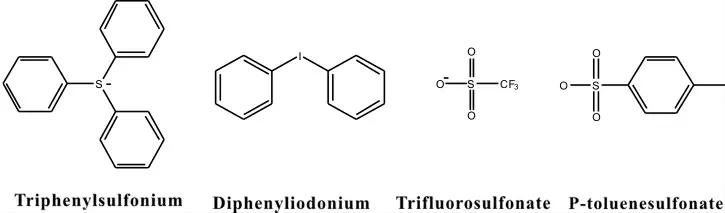

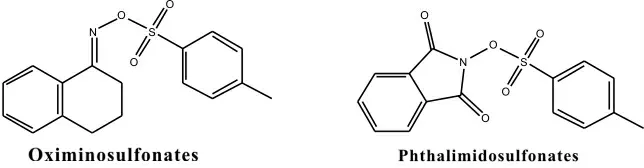

此外,在193 nm 光刻工艺中,显影机理不再基于分子间氢键等相互作用,而是在曝光前后,光刻胶的结构发生变化,从而达到其在显影液中溶解度变化的目的。因此感光化合物也从之前的重氮萘醌发展为光致产酸剂(PAG)[3],主要是因为PAG 能够在光辐射的条件下产生氢离子(H+),而氢离子可以催化光刻胶中的叔丁基酯基团发生叔丁氧羰基脱保反应,生成羧酸,从而增大曝光后的光刻胶在显影液中的溶解度。常见PAG 主要分为离子型PAG 和非离子型PAG。其中,离子型PAG 一般为多苯基硫鎓、碘鎓阳离子与各种磺酸根阴离子组合而成的离子型PAG,见图4;而非离子型PAG 一般多含有磺酸酯基团,其典型结构见图5。

图4 离子型PAG 中的硫鎓离子、碘鎓阳离子以及磺酸根阴离子

图5 磺酸酯类非离子型PAG

1.2.2 EUV 光刻胶

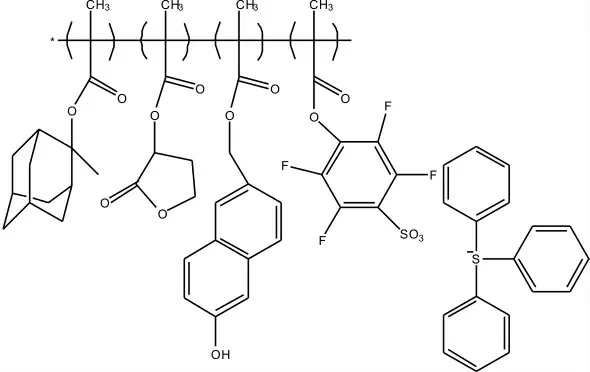

现如今,世界上最为先进的光刻工艺为EUV光刻,其与深紫外(DUV)光刻的区别主要在于:EUV 光刻工艺中使PAG 发生光敏反应产生氢离子的不是光子,而是热电子,该热电子是由基质材料吸收EUV 产生二次电子,二次电子能量衰减后形成;而DUV(248 nm 和193 nm)光刻工艺中所采用的化学放大光刻胶体系由于PAG 产生的氢离子在后烘阶段会发生扩散作用,从而对光刻的分辨率、线边缘粗糙度以及灵敏度(统称RLS,resolution,line edge roughness (LER) and sensitivity)产生影响。为了抑制PAG 的扩散,同时提高PAG 在基体材料中的分散均匀性,2011 年,Thackeray 等[4]提出通过共价键将PAG 基团结合到聚合物支链上形成聚合物-PAG 一体化光刻材料,见图6。这种光刻胶材料与聚合物、PAG 混合材料相比,在线宽为30 nm 时,虽然曝光灵敏度略有下降,但是线宽粗糙度有很大的改善,仅为后者的二分之一(3.1 nm);而在优化材料和工艺参数后,当线宽为22 nm 时,其线宽粗糙度仅为4.2 nm。

图6 聚合物-PAG 一体化光刻材料结构图

除此之外,在非化学放大聚合物体系中也不会出现氢离子扩散现象,能够满足EUV 光刻工艺中对RLS 的要求,因此这类体系也引起了人们的关注。现在最主要的非化学放大聚合物体系主要有聚对羟基苯乙烯(PHS)衍生物和聚碳酸酯类衍生物。

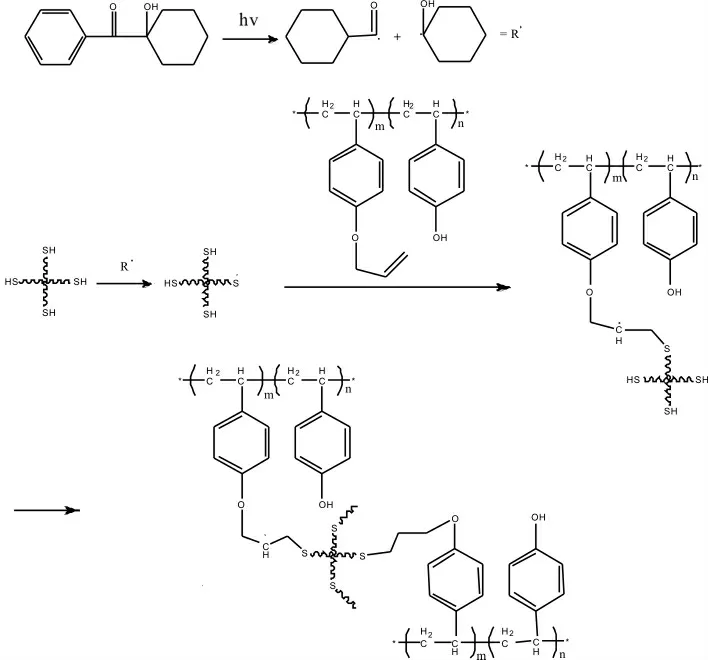

2009 年,Masamitsu 等[5-6]报道了以低分子量PHS 为聚合物基体材料的非化学放大负性光刻胶,其反应机理如图7 所示。

图7 PHS 非化学放大光刻胶体系的反应机理

2010 年,Cardineau 等[7]报道了一种聚碳酸酯类的非化学放大正性光刻胶,其典型作用机理如图8 所示。在聚合物链上有碳酸酯类基团,在EUV 照射下易解离成CO2以及低分子量的链段,这些链段在显影液中溶解度较高,因此在显影过程中可以被除去。研究表明,这类光刻胶具有很高的分辨率和低的线边缘粗糙度,是一种较有潜力的EUV 光刻胶材料[8]。

图8 聚碳酸酯类化合物的作用机理[8]

2 先进制程用显影液

显影液是一种用于溶解曝光后光刻胶的可溶解部分的化学试剂,其显影机理主要基于光刻胶在曝光后组分中的基体材料树脂在氢离子的作用下溶解度会发生明显变化。当前,在193 nm、193 nm 浸没式以及EUV 等先进光刻工艺中,采用较多的显影液是2.38 wt%的TMAH 溶液及其配方型产品[9],相较于氢氧化钾水溶液等碱性溶液,其不含金属离子,在先进制程中可以减小因金属离子带来的缺陷问题。

2.1 193 nm 用显影液

在193 nm 以及193 nm 浸没式光刻工艺中,所用到的光刻胶基体材料为含有酯环结构的聚甲基丙烯酸酯类共聚物,TMAH 溶液的显影机理如图9 所示。PAG 在曝光后产生氢离子,光刻胶基体材料树脂中的某些结构如叔丁基酯类,在氢离子的催化作用下发生叔丁氧羰基脱保反应生成羧酸,若羧酸根连接苯环,则生成苯酚与CO2;而羧酸或者苯酚在碱性溶液中(如TMAH)可以与氢氧根离子反应,从而增加其溶解度。

图9 叔丁氧羰基在氢离子作用下的脱保反应

2009 年,拉曼等[10]报道了一种脂环族烯烃、具有侧环状部分的丙烯酸酯和环状酸酐制成的聚合物,该聚合物适合用于波长200 nm 以下的紫外光曝光。在使用193 nm 的光源曝光之后,经2.38 wt%的TMAH 水溶液作用显影60 s 后成像,可以得到线宽为90 nm 的曝光显影样品,并且具有较低的边缘粗糙度(6.2 nm)。

2.2 EUV 用显影液

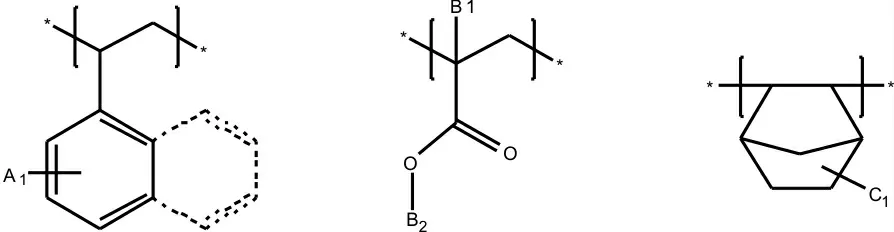

2019 年,邓海等[11]报道了一种可用于EUV 工艺的光刻胶,其中主体聚合物结构主要包括三种,如图10 所示。其中,A1结构单元为含有苯环或者萘环的酯基,B1、B2结构单元为环状酯基和甾体取代基,C1结构单元为烷烃基团或者酯基、羟基等基团。该光刻胶经过EUV 或者E-Beam 曝光后,光致产酸剂产生氢离子,改变了聚合物的溶解性,之后同样也是在2.38 wt%的TMAH 水溶液作用下显影20~50 s,曝光部分快速溶解,未曝光部分溶解速度则很慢,显影之后可以得到线宽为35 nm 的图案。

图10 EUV 光刻胶主体聚合物结构[9]

当光刻工艺中需求的线宽越来越窄时,比如线宽要求为14 nm 的制程,传统的2.38 wt%TMAH 显影液由于其较大的表面张力,在先进的制程上不能够充分浸润光刻胶,导致弱显或者不显的较差显影效果,从而降低了产品的良率。因此需要通过添加表面活性剂的方法来降低其表面张力,扩大应用范围。此外,普通的2.38 wt%TMAH 显影液在制造45 nm 以下线宽的精细图案时,会存在因膨润而导致图案坍塌的问题,这也是TMAH 显影液在先进半导体工艺中存在的局限性之一。

2019 年,李秀珍等[12]报道了一种可用于EUV光刻胶的显影液,其中碱性物质采用了四乙基氢氧化铵,主要为了减少四甲基氢氧化铵显影液的膨润所带来的图案坍塌问题。在该专利中,采用了由水溶性聚合物、表面活性剂、四乙基氢氧化铵及去离子水组成的显影液。硅片上的EUV 光刻胶在曝光后利用该显影液显影60 s,得到光刻胶图案,利用特征尺寸测量用扫描电子显微镜(CD-SEM)测量了形成有20 nm 线与间隔的最佳能量(EOP)和最小尺寸的界限分辨率,可知该显影液具有在显影时能够均匀地形成图案的效果。

3 结语

在从G 线、I 线、KrF 光刻工艺到ArF、EUV先进光刻工艺的发展过程中,光刻胶从酚醛树脂-重氮萘醌体系、聚(对羟基苯乙烯及衍生物)树脂体系逐渐发展到聚(甲基)丙烯酸酯衍生物体系、环烯烃-马来酸酐共聚物体系、PHS 衍生物、聚碳酸酯类衍生物等体系,不同的光刻胶体系对应的显影机理也有所不同。此外,随着光刻工艺越来越先进,线宽越来越小,传统的2.38 wt%TMAH 显影液由于其较大的表面张力以及因膨润带来的图案坍塌问题限制了其在先进光刻工艺中的应用。针对以上两点,可以通过加入表面活性剂改善其表面张力,替换其他的碱性物质如四乙基氢氧化铵来改善膨润现象。光刻胶以及显影液通过不断改进与发展,逐渐拓展了其在窄线宽的先进光刻工艺中的应用。