不同浇注工艺下气缸盖变形规律分析

王福祥,孙晓敏,陈秀明,王 超,杜纪柱,季 托

(1.潍柴动力股份有限公司 工艺工匠研究院,山东潍坊 261061;2.潍柴动力(潍坊)材料成型制造中心有限公司,山东潍坊 261199)

0 前言

随着国家排放标准不断升级,柴油发动机愈发要求高爆压、轻量化,气缸盖的结构设计更加复杂、一体化程度更高,气缸盖壁厚越来越薄[1]。气缸盖结构复杂化、薄壁化给铸造过程造成较大的难题,例如气缸盖在铸造过程中更易产生缩松、缩孔、气孔、变形等缺陷问题。目前,关于气缸盖的缩松、缩孔、气孔等缺陷,很多学者[2,3]进行了研究分析,但针对气缸盖变形的问题,相关研究却非常少见。

铸造过程中的诸多工序会导致铸件变形。铸件变形原因大致分为两类[4]:一类是外部变形,铸造表现为铸件焊补过程中应力变形[5]、受热膨胀变形以及铸件打箱清理过程中的机械变形;另一类变形为内部变形,主要表现为铸造应力变形和热处理应力变形,其中铸造应力变形更为突出。铸造应力变形主要是指在铸件凝固过程中因凝固先后顺序不同、凝固速率不同产生铸造应力,在后续打箱清理过程中释放出来从而导致铸件变形[6]。本文以本公司某款气缸盖为研究对象,运用CAE 仿真分析,并结合生产实际情况,统计不同浇注工艺下气缸盖变形情况,分析浇注工艺对气缸盖变形规律的影响。

1 浇注工艺设计

该气缸盖尺寸为1110mm×320mm×136mm,毛坯净重166kg,为我公司现在开发的高速机产品。结合生产经验与材质要求,在浇注工艺设计时作两种设计方案。一种方案为立浇工艺,一箱两件,两铸件对向放置,在喷油器孔位置布置三通发热保温冒口,冒口热模数为3.8cm。立浇工艺方案如图1a 所示,类型为先封闭后开放式,阻流面积为3900mm2,浇口比[7]S直:S阻:S内=1.1:1:1.9。另一种方案为平浇工艺,一箱一件,在气缸盖喷油器孔上方位置布置发热保温冒口,冒口模数为2.2cm。平浇工艺方案如图1b 所示,类型同样为先封闭后开放,阻流面积为2300mm2,浇口比S直:S阻:S内=1.1:1:1.9。

图1 浇注工艺设计

2 仿真分析

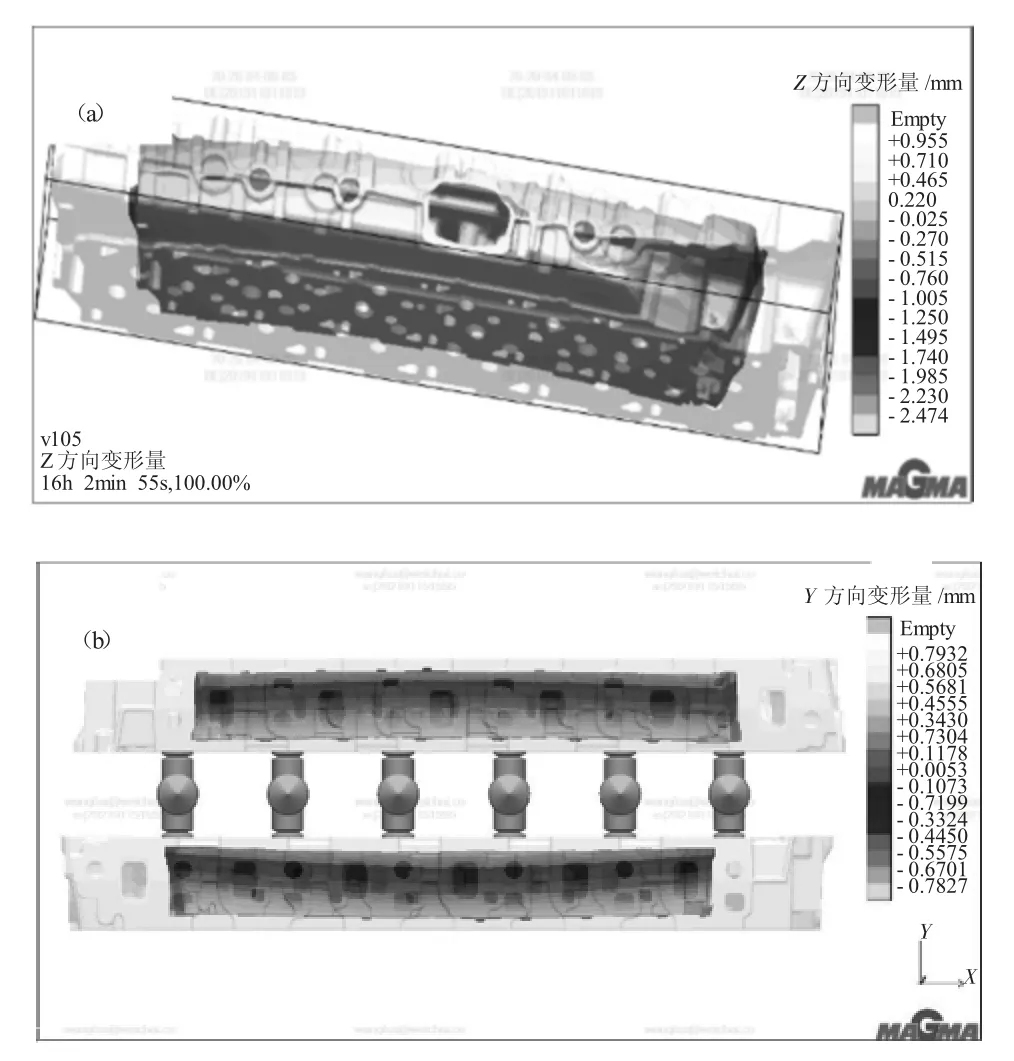

针对不同浇注工艺下的铸件变形,利用MAGMAsoft 软件进行仿真模拟。模拟参数设置与实际生产过程接近,具体参数为:浇注温度为1430℃,潮模砂造型工艺,打箱时间统一设定为10h。计算过程中计算模型网格数为600 万,其中铸件及浇注工艺网格数设置为60 万。不同浇注工艺下,铸件变形模拟结果如图2 所示。不难发现,平浇工艺下气缸盖变形呈现“中间凸、两端凹”趋势,而立浇工艺下气缸盖变形趋势相反,呈现为“中间凹、两端凸”。

图2 不同浇注工艺下铸件变形趋势

3 生产验证

3.1 测量设备与方法

本测量使用气缸盖为经过两种不同浇注工艺下生产出来的同批次毛坯,浇注温度为1425~1430℃,打箱时间为10h,其他工序处理过程均相同。气缸盖变形量测量设备使用的是三坐标划线测量机,测量精度为(0.03±0.03)L/mm,设备如图3 所示。

图3 三坐标划线测量机

测量具体操作流程:

(1)将气缸盖毛坯上平面朝下放置在测量转台上,以3 处底平面加工定位点(三角位置)为水平零点,通过划线机调整水平,直至3 处加工定位点高度差在0.1mm 以内。

(2)从气缸盖前端开始,每间隔150mm 左右在气缸盖宽度方向选取2 个不同位置点(圆圈位置)进行高度测量,并记录。长度方向约选取8 个位置点。

(3)重复以上步骤2,直至上述所有位置点测量完成,测量位置点如图4 所示。

图4 气缸盖底平面测量位置点

3.2 变形结果分析

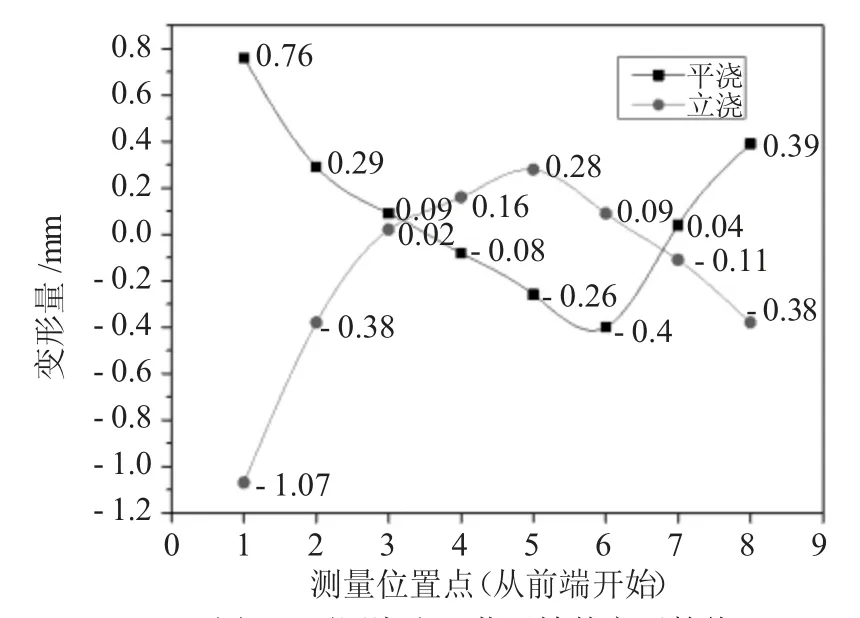

不同浇注工艺下气缸盖变形趋势如图5 所示。不难看出,立浇工艺下铸件呈现“两端凹、中间翘”的变形趋势,气缸盖最大变形量为1.36mm 左右。平浇工艺下,铸件变形趋势相反,呈现“两端翘、中间凹”,气缸盖最大变形量在1.15mm 左右。两种浇注工艺下气缸盖变形量均满足生产使用条件,但气缸盖变形趋势恰好相反,这与CAE 仿真模拟结果相吻合。

图5 不同浇注工艺下铸件变形趋势

应力是引起铸件变形的根本原因[8],机械阻碍应力和热应力是两大主要分类,机械阻碍应力通常经过振动落砂后方可消除,而由凝固过程中各部位温度不一致导致的热应力往往较难控制,需要重点关注。不同浇注下,铸件相同位置的温度场不同,相同位置的收缩倾向也不相同。平浇工艺下,发热冒口与内浇道布置在铸件上平面和底平面,温度场更加均衡,热应力相对较小。立浇工艺下,发热冒口与内浇道均布置在铸件上平面,铸件上下两面温度场差异大,热应力较大,从而变形趋势更加明显。

4 结论

结合CAE 仿真模拟分析及实际生产验证,得出结论如下:

(1)不同浇注工艺下气缸盖变形趋势相反。平浇工艺下铸件变形趋势呈现“两端凸、中间凹”,立浇工艺下铸件变形趋势相反,呈现“两端凹、中间凸”。

(2)热应力是引起气缸盖变形的根本原因。两种浇注下铸件变形量均在1.5mm 以内,满足实际生产使用条件。