大跨度机库钢桁架中的预应力钢绞线穿束施工技术

李 昭 王晓丽 罗 浩 熊勋昌

中国建筑第八工程局有限公司西南分公司 四川 成都 610041

随着建筑科学技术的进步,应用预应力结构体系的大跨度机库钢桁架越来越多。这种结构体系有更好的竖向支承刚度,能改善其支承的屋盖钢结构的受力性能,减小机库大门上方钢桁架的挠度和大门开口边桁架支承柱的约束内力,改善了抵抗外荷载的能力,极大地提高了结构的技术经济指标[1-3]。但是该体系结构复杂,施工技术属于前沿,缺少相应的实施经验,给施工带来了新的挑战。

本文主要从钢绞线分束深化设计、钢绞线外钢套管深化设计、钢绞线穿管施工工艺、钢绞线穿束控制要点4个方面,阐述预应力钢绞线的穿束施工技术。

1 工程概况

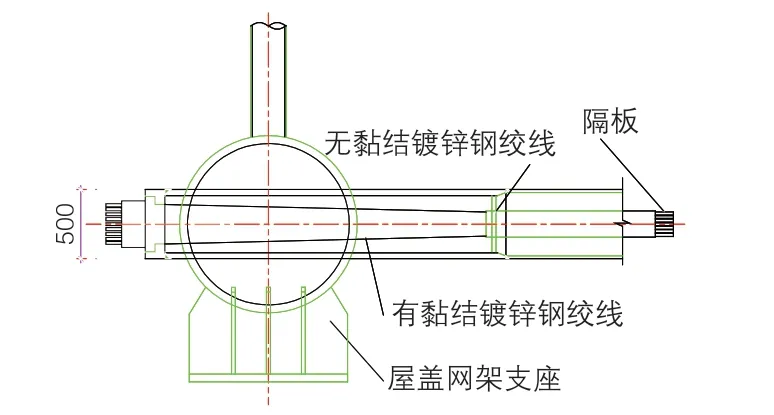

成都天府国际机场国航基地工程(机务维修一期)101号维修机库的屋盖钢网架结构平面尺寸为146 m×90 m,机库入口大门处设计有跨度为146 m的门头预应力钢桁架。钢桁架的下弦钢管中心标高+22 m,内配置由69根高强低松弛镀锌钢绞线组成的预应力束,预应力钢绞线的单根长度达151 m,单束质量达12.7 t(图1)。

图1 预应力钢绞线原设计

2 单束钢绞线施工难点

1)原设计采用69根钢绞线为一束,若将钢绞线一根一根地穿管,穿束过程中易互相缠绕搅乱,无法进行捋直调整,施工难度极大,并且穿管后预应力钢绞线的质量无法控制,后期张拉不易控制。

2)作为一束的69根钢绞线,质量达12.7 t,若将69根钢绞线只设置一个套管整束穿管,则穿管过程中钢绞线与钢管管壁摩擦力很大,造成的钢绞线磨损较大,并且穿管时所需拉力较大,对机械设备要求较高,施工难度大、费用高。

3)单束钢绞线在张拉过程中互相影响较大,先张拉的钢绞线易松弛,张拉质量不易控制。必须在地面穿管阶段将不利因素减小,降低后续高空张拉的质量风险。

4)钢绞线的穿束套管是由焊接在球节点内部的钢隔板固定的,钢隔板焊接施工时操作空间受限,焊缝质量无法保证。钢隔板间距和套管固定点间距较大,且预应力钢绞线质量大,易引起套管和钢隔板变形。

5)套管内壁在焊接时的焊缝平整度要求很高,不能有任何凸出焊缝的缺陷,以免造成钢绞线穿束时摩擦损伤,对钢绞线张拉施工造成不利影响。

6)钢绞线在穿束以前的调直、编号、分组工作很重要,须对施工场地、穿束机械选择、穿束施工条件和穿管工艺流程进行细化分析,制定合理的施工方案。

3 钢绞线分束深化设计

针对钢绞线穿束施工的难点,通过分析设计原理和设计意图,针对钢绞线穿管施工过程,将钢绞线分三步进行优化,分别为设计分束优化、分束整穿优化、分束增加套管优化。

1)将原设计的69根钢绞线再分为3组,每组23根钢绞线,这样单束的质量减至原来的1/3,解决了整束穿管时钢绞线质量过大的问题。

2)将69根钢绞线进行分组后,每组仅有23根钢绞线,有效地降低了钢绞线之间互相缠绕的概率,且极大地方便了钢绞线的编号,从而为以后的预应力张拉创造了良好的条件。

3)在每组钢绞线外增设钢套管,有效降低了穿管过程中束与束之间的不利影响,同时解决了多根钢绞线容易互相缠绕的问题。

4)将每组钢绞线作为整束同时穿管,由于穿管的同时性,钢绞线之间互相摩擦的情况大大减少,避免了先后穿管的钢绞线之间的摩擦损伤。

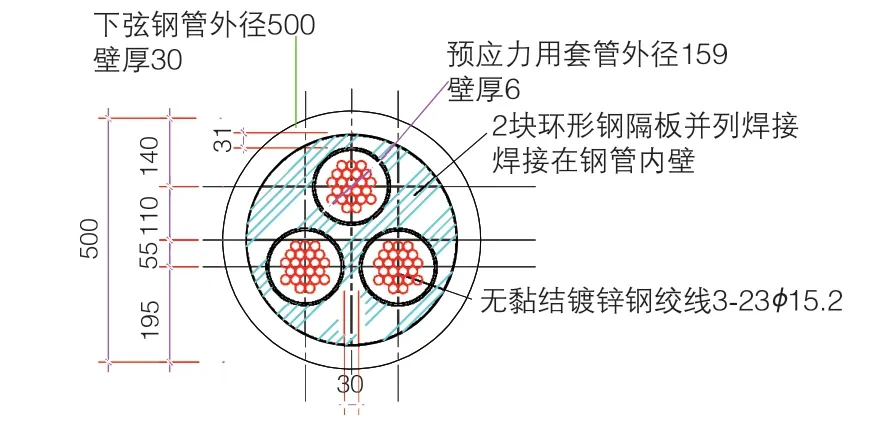

5)将3根分束钢套管设置成品字形对称排布在下弦管内,套管与套管间距设计为30 mm,满足焊接操作空间要求即可,3根套管以三角形结构形式设置,3根套管在下弦管内相对稳定牢固(图2)。

图2 预应力钢绞线深化设计

4 钢套管的深化设计

1)原设计只在桁架球节点处设置环形钢隔板定位钢套管,深化时在下弦杆中也增设环形钢隔板,有效地减少了钢隔板之间的间距,使套管能更稳定、更牢固地安装在下弦杆中,并且更有利于传递预应力横向等效荷载。此项优化从根本上提高了预应力钢绞线对结构受力的作用,保证预应力在桁架中能起到应有作用(图3)。

图3 环形钢隔板的设置

2)套管焊接时由于操作空间狭窄,焊接角度不利,容易产生焊瘤、焊疤等焊接缺陷。为防止在穿管过程中钢套管接口或焊疤磨损无黏结钢绞线的塑料外包皮及钢绞线,钢套管采用了V字形接口。在套管焊接施工前,对钢管端部采用人工进行无齿锯打磨处理,将钢套管端口裁切整齐并打磨出倒角,这样2根钢套管对接焊接后就会形成V字形接口,避免了钢套管因为对接口两侧管壁不平而造成的不利影响(图4)。

3)钢套管厚度较薄,焊接过程中存在焊透的风险。通过研究,决定在钢套管的外侧套直径大一号的接头衬管,将焊接位置转移到钢套管外壁,有效地解决了由于焊接质量而引起的钢绞线穿管损伤问题(图5)。

图5 钢套管外壁衬板

5 钢绞线穿管施工工艺

5.1 施工工艺流程

目前国内预应力桁架结构施工经验较缺乏,通过分析设计意图、设计计算工况、预应力施工工艺、施工的过程工况等,最后结合本工程的设计特点和施工部署安排,得到了合理的穿管施工工艺:搭设钢绞线放线支架、安装牵引卷扬机→在放线场地上作好下料长度标记→用砂轮切割机依次下料→在钢绞线两端编号(同根同编号)并整理成束(23根钢绞线为1束)→在钢绞线穿入端安装穿管器→套管(下弦钢管)内穿入牵引钢丝绳至卷扬机端→牵引钢绞线整束穿过套管(下弦钢管),并一次牵引到位。

在钢绞线穿管施工中,应特别注意在桁架支座下阻碍钢绞线穿束的混凝土柱不得浇筑,否则对钢绞线穿管折角影响较大,易造成钢绞线损伤。为不影响后续混凝土柱施工,可将钢桁架端部后续通过补杆拼装焊接,并将处于套管外的钢绞线束斜向上弯曲悬挂,再用软带临时绑扎固定,网架提升完成后再将钢绞线垂下来。

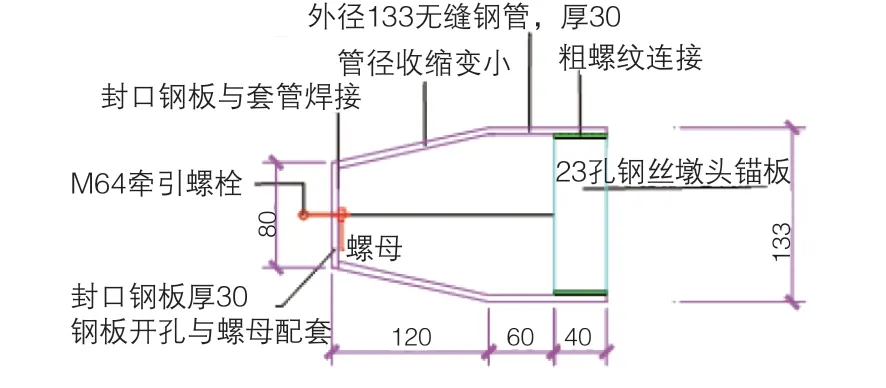

5.2 预应力穿管装置

为确保穿管时每组钢绞线中的每根钢绞线都能均匀地承受牵引力,专门研发设计并加工了预应力钢绞线锥形牵引装置。该装置主要由钢锥筒(渐变直径)、墩头锚板(定制制作)和牵引螺栓组成。把每根钢绞线的中心钢丝端头后锚固在墩头锚板上,再由牵引钢丝绳连接牵引螺栓进行牵引施工(图6)。

图6 钢绞线穿束装置

5.3 下弦杆活动段设计

钢绞线在地面穿管后再随网架提升至高空,其间钢桁架端部不能将弦杆拼装焊接完,因此将钢桁架端部第2个球节点与第3个球节点间的下弦钢管做成活动段,可尽量减小钢绞线进入弦杆的转向角度。

转向角度越小,预应力钢绞线与套管间的挤压力就越小,钢绞线的磨损也越小,待预应力穿管并提升完成后再焊接该活动段(图7)。

图7 下弦杆活动段

6 穿束施工过程中的控制要点

1)预应力钢绞线原材在运抵施工现场后,堆放预应力钢绞线的场地要用混凝土进行硬化,并且地面应保持平整、干燥。

2)钢绞线加工、截取需要在施工现场完成,因此需要为钢绞线铺设场地进行硬化施工,宽度不宜小于1.5 m,并且场地中心线位置应分别与钢桁架下弦钢管的中心线重合,这样在穿管时钢绞线可以与下弦管平行穿入,使钢绞线与套管的磨损控制在最小。

3)钢绞线捋直铺设后,一般需要调整准备几天,因此要采取防雨措施,防止钢绞线锈蚀,同时要采取防油污染措施。

4)钢套管在加工时,套管端口一定要倒角,倒角一定要打磨顺滑;另外,套管两端切口要整齐,在同一个平面内,焊接后形成V字形接口,V字形接口要光滑、无焊瘤。

5)环形钢隔板的开孔定位一定要精准,尺寸误差控制在3 mm内,确保套管安装后的整体保持水平。

6)钢绞线在穿管施工时,一定要注意卷扬机牵引装置穿管时的速度,不宜过快,避免钢绞线产生缠绕,一旦发现有缠绕时应立即停止穿管施工,待处理调整完成后继续穿管施工。

7 结语

目前,各大机场建设中的大跨度飞机库越来越多,一些单跨超过140 m的边桁架设计应用越来越广泛。

本工程的这种预应力结构设计有效减小了屋盖大门开敞边的挠度和用钢量,极大地提高了结构的技术经济指标。弦杆中的预应力钢绞线设计将会越来越普遍,本文通过预应力钢绞线穿管施工技术的总结,可为后续类似的工程施工提供借鉴。