风力机舱体启停过程中的振动特性研究

关 新,牛 阔,赵 建,陈国一

(1.沈阳工程学院 新能源学院,辽宁 沈阳 110136;2.华电铁岭风力发电有限责任公司,辽宁 铁岭 112000;3.海宁沙索机械设计有限公司,浙江 海宁 314400)

在风力发电机组启停过程中,机体的固有频率与风轮旋转频率或外部激励频率相重合时,会导致共振现象。在对风轮启动和停止过程的分析中,叶轮转速一倍频和三倍频对风力机固有频率影响较大,故在研究风力机整体振动时须重点分析风轮的一倍频和三倍频,并对产生的振动效果以及风力发电机组启停过程中的振动特点进行研究。

由于风力发电机组是刚柔多结构耦合体,外部载荷对风力发电机组的动力学特征影响也较为复杂。通过风力发电机组的动力学分析,发现风力发电机组产生疲劳损伤机理,对风力发电机组的结构改善,提高机组运行可靠性具有实际意义[1]。

1 分析建模

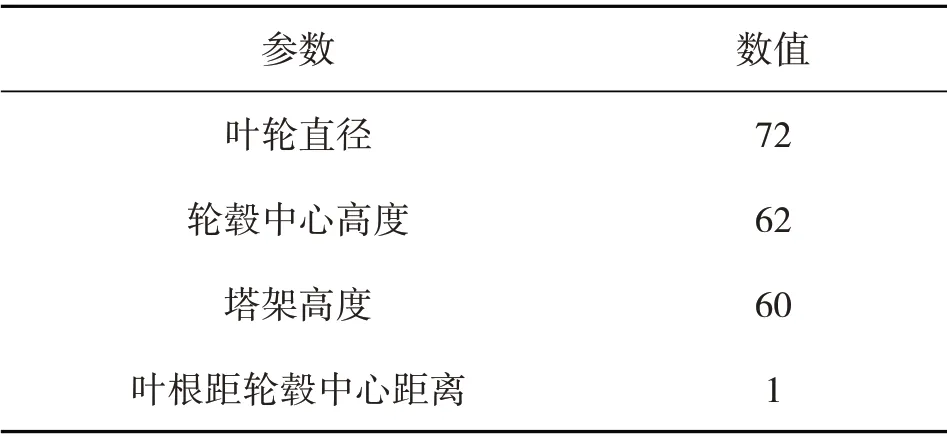

建模过程采用SolidWorks 软件,依据1.5 MW风力机结构参数进行建模,具体结构参数如表1所示。

表1 1.5 MW风力机结构参数 m

由于风力发电机组是多耦合结构,根据工程分析,需要在建模时将风力发电机组分成3 个模块依次进行建模,分别为风轮部分、机舱部分和塔筒部分。同时,在满足计算精度的前提下,对分析模型进行适当简化,提高分析效率并节约计算资源。本文采用机舱与塔筒嵌式连接,简化整机结构。

轮毂与叶片是刚性连接,叶片为三叶片式结构,平均分布在风轮扫掠平面上。由于叶片模型较为特殊,翼展方向厚度不均匀,建模时应首先定义叶片两侧的厚度,然后进行多剖面截取,利用软件对截面进行曲面放样,再将放样后所得的叶片部件进行组合,形成完整叶片模型。需要注意的是,风轮为多结构耦合体,设计时应对边界条件的设置进行考虑。叶片截面选取及整机数模如图1和图2所示[2]。

图1 叶片截面

图2 风力发电机组整机数模

2 激励源

风力机是一个由叶轮、轮毂、机舱、塔架、传动轴及一些电气设备组成的刚柔耦合设备。因此,风力发电机组有着复杂的动力学特性。当风力机在工况条件下运行时,受到空气湍流、入流角改变、风切变等因素影响,会形成复杂的气动载荷。在气动载荷、重力和离心力的共同作用下,叶片主要的振动方式为挥舞、摆振和扭转。通过对叶片的模态分析可知,叶片启动伊始,其振动形式为挥舞振动,振动频率较低;第二阶段为挥舞与摆振的耦合振动,且当振动频率较高时,会发生扭转振动。这是由于风轮在叶片弹性变形(由气动载荷的交替和随机作用所引起)、不均匀的叶片载荷(由三叶片之间的重力空间差异所引起)和风力机叶片塔影效应的共同作用下,产生剧烈振动。

在风轮运行过程中,塔筒将一部分外部载荷传递到基础上,故塔筒振动也具有3 种形式,即横向弯曲、纵向弯曲和扭转。根据风力机装机容量不同,塔筒的振动幅度也不同:塔筒壁厚越大,刚度越大,固有频率越高;塔筒高度越高,刚度越小,固有频率越小。同时,塔筒的振幅还与风力机的转速有关。在设计风力机的结构时,必须严格控制塔筒的固有频率,确保运行时的频率与风轮转频不重合或接近。塔筒振动时的外部载荷主要源于风力机运行过程中的非稳态风载荷及风力机启停机过程中的运行载荷[6]。

3 模态分析

本文对风力发电机组振动特性的研究方法主要基于模态叠加法,故首先要对风力机在运行工况下的预应力阻尼模态进行分析,通过计算分析得到结构体的实际模态数据,进而预测或模拟真实物理结构发生相应振动时的影响。因此,模态分析是设计结构动力的基础方法。在机械结构可靠性设计中,对振动特性分析的目的是找出共振频率,并避开该频率范围。结构模态取决于结构和材料的本体特性,与外部载荷和其他条件无关。

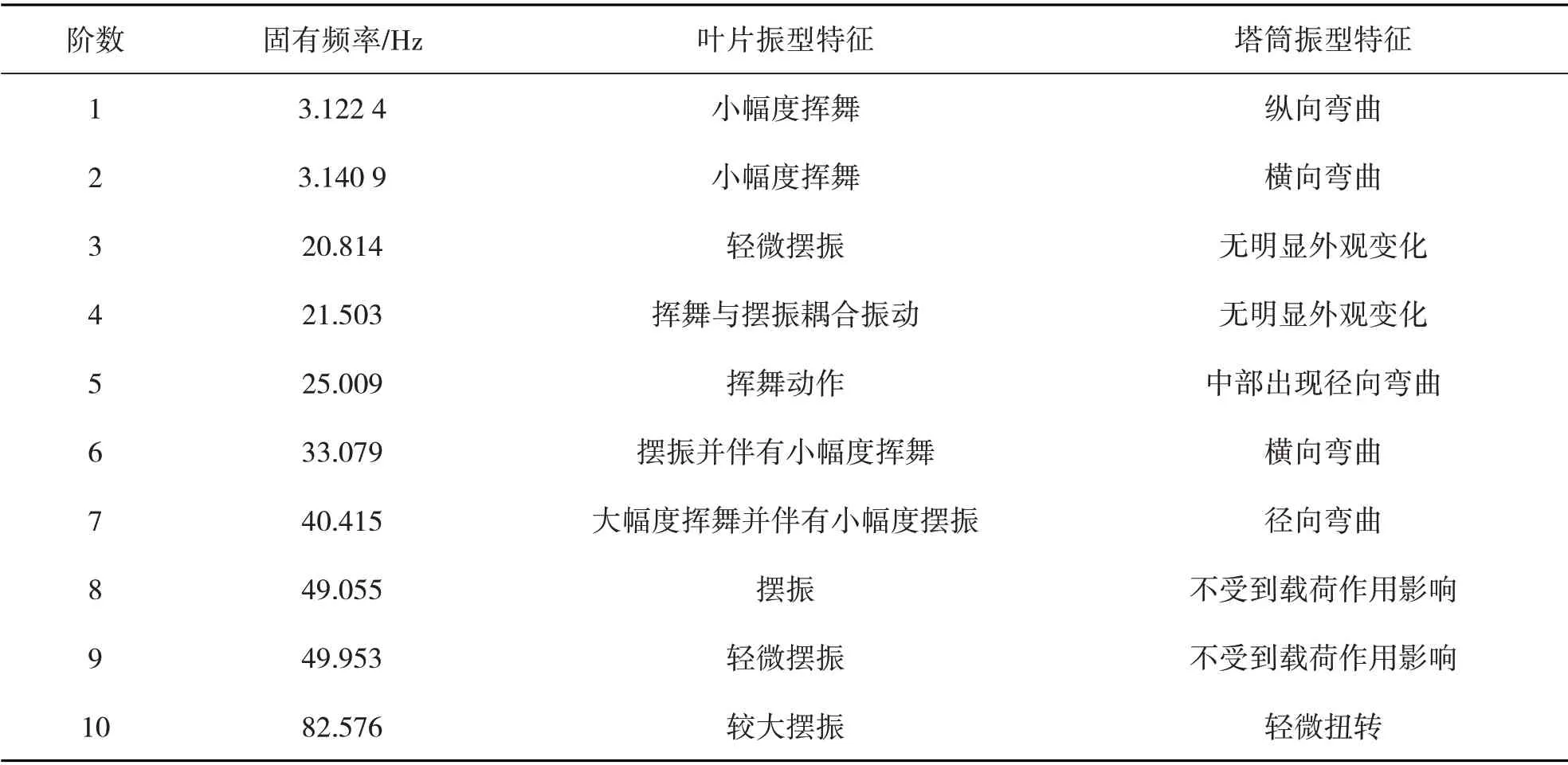

对风力机进行模态分析主要通过不施加外应力的静频特性分析,利用仿真分析得出风力发电机组的各阶固有频率以及振型图。因此,采用结构钢作为塔筒设计材料,其密度为7.85×103kg/m3,杨氏模量为2×105MPa,剪切模量为7.692 3×104MPa,泊松比为0.3。约束面定义在塔筒底部平面,共划分11 636 个结构单元,其前10 阶固有频率、振型特征如表2和图3所示[3]。

表2 风力机前10阶固有频率

图3 风力机前10阶模态振型

4 风力发电机组振动特性

依据振动理论可知,风力发电机组发生振动时,振动能量主要集中在低阶模态,在实际振动中,基本达不到高阶振动模态。因此,在前3 阶模态分析中,主要发生叶片的摆振和挥舞、塔筒的横向弯曲和径向弯曲,这些是导致风力发电机组结构受损、疲劳破坏的主要原因,这些振动形式也容易导致共振现象,对风力发电机组的结构造成更大的破坏。

1.5 MW 双馈式风力发电机组的发电机转速为750~1 500 r/min,齿轮箱增速比为1:80,所以风轮正常运行时的转速为15~22 r/min,工作频率为0.25~0.366 7 Hz。风力发电机组采用三叶片结构,在运行时机组外部的激振频率需进行3 倍修正。因此,为降低共振影响,风力发电机组整体的固有频率范围应严格控制在激振频率的±10%外。

风轮在达到额定转速后产生的激励频率为

式中,m表示阶数;Nx表示风轮的叶片数量;Ω 表示风力机的额定转速。

通过计算可知,0.25~0.366 7 Hz 和0.75~1.100 1 Hz 为风力发电机组运行时的频率共振范围,根据振动理论及表2数据,前3阶固有频率与激励频率共振范围不重合,符合风力发电机组的设计要求。

对于动态系统振动影响,除共振频率(固有频率)外,还有系统阻尼比。事实上,风力发电机组的阻尼比很小,且难以改变,所以固有频率对风力发电机组产生的影响就更加明显。决定系统结构固有频率的原因有很多,其中质量、结构、固定约束影响较大,所以在设计塔筒时,应采用高强度、柔性体的材料,以此保证机组运行的可靠性[4-6]。

5 振动特性分析-响应谱分析

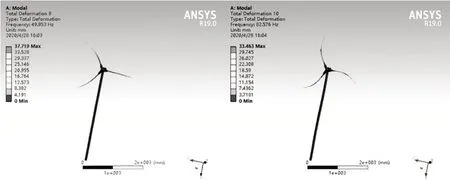

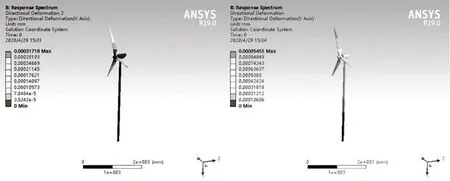

响应谱分析建立在结构模态分析的基础上,其精度提高是通过模态分析的阶次提高来实现的,故响应谱分析对模态阶次的要求较高。本文重新提高模态阶次到20 阶,利用Response Spectrum 得到风力发电机组的响应谱分析结果,如图4和图5所示。

图4 X方向及Y方向位移

图5 风力发电机组所受应力值

由图4 和图5 可知,在X轴方向上的最大位移量为0.001 11 m,发生在叶片部位;在Y轴方向上的最大位移量为0.013 17 m;平均应力值为0.001 797 MPa。可见风力发电机组处于非运行状态时,外部激励对风力发电机组结构的影响不大。

6 振动特性分析-瞬态动力学分析

瞬态动力学分析是时间历程分析,是一种能够在任意时间载荷下分析系统结构发生瞬态响应的方法,可计算瞬态载荷耦合作用下产生的变化量,准确度相对较高。

启动和停机是风力发电机组正常运行过程中的两个重要环节,由于运行状态的转变和整体结构上的载荷变化,所以启动和停止状态的安全性关系到风力发电机组能否安全运行。

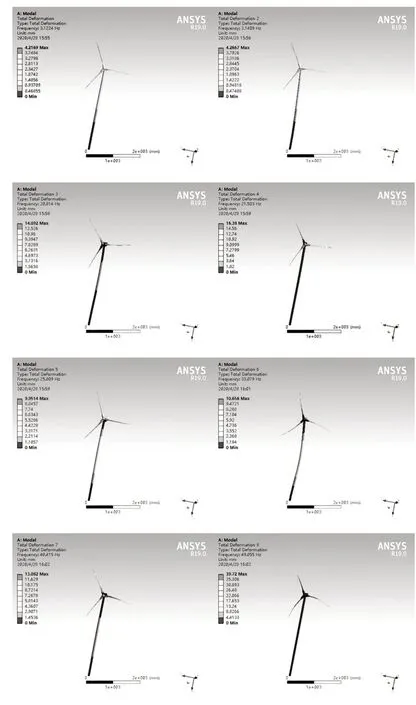

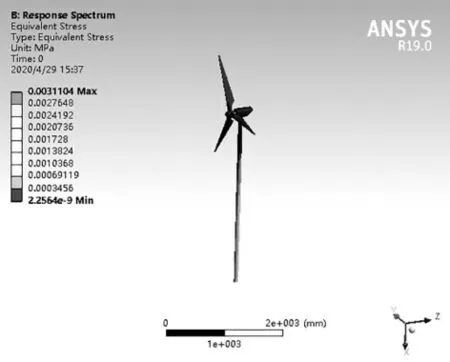

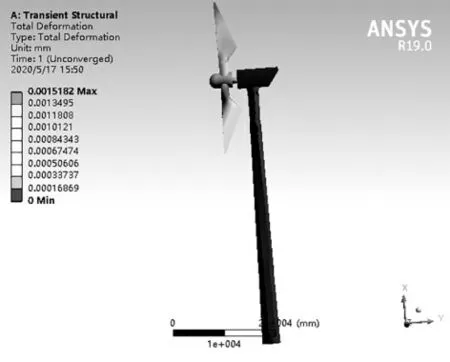

通常情况下,风力机的风轮从启动到达额定转速(22 r/min)的时间为15 s,停机过程需8 s,启动和停止过程的瞬态分析结果如图6~图9所示。

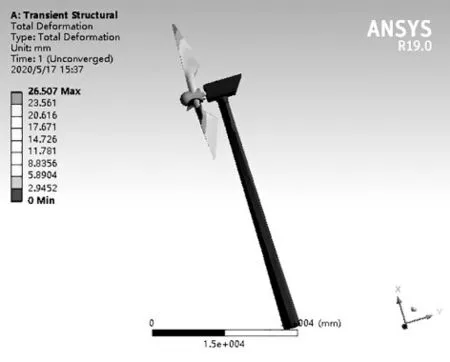

图6 风力机启动过程位移

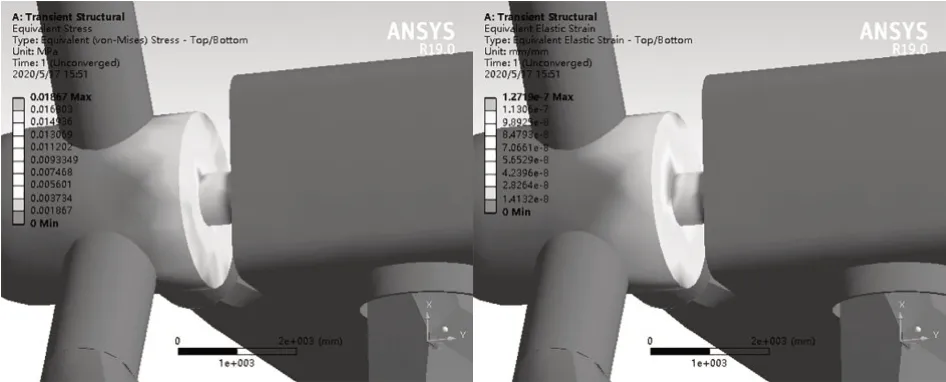

图7 风力机启动过程应力及应变

图8 风力机停止过程位移

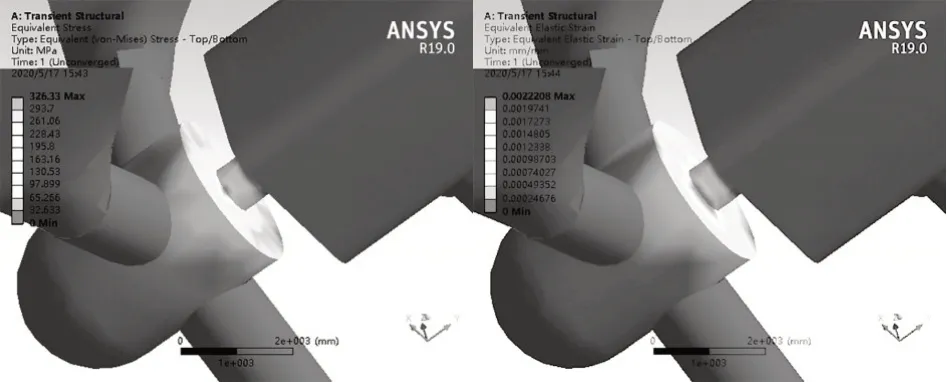

图9 风力机停止过程应力及应变

通过分析可知,在时间激励作用下风力机在启动阶段产生的振动位移、应力及应变值相对较大,但均在设计要求范围内。同时,改变(延长)风力发电机组启停时间周期,可在一定程度上降低转速改变带来的附加影响。

对比启、停两种工作状态,停止阶段时风力机的风轮整体位移量较大,应力和应变主要集中在连接风轮和机舱的传动轴处,故在风轮低速轴的直径最小处,机械疲劳损伤最大。因此,在风力发电机组停机时应当加强对风轮部分的振动控制,使其在安全范围内运行。

7 结论

1)对风力发电机组进行三维建模时,应根据机组实际运行环境和研究内容对结构进行简化,在保证计算精度的前提下,提高计算效率。

2)对风力发电机组进行模态分析,得到了前10阶固有频率和模态振型。在低阶次振动中,叶片出现了较小的扭转和摆振,塔筒出现了弯曲现象。同时,叶轮旋转激励频率不在风力发电机组固有低阶频率的10%范围内,共振现象很难发生。

3)在模态分析的基础上对风力发电机组前20阶进行响应谱分析。从结果上看,风力发电机组在额定转速运行及停机状态时,外部激励对风力发电机组结构的影响不大。

4)风力发电机组在启停过程中,其整体所受等效应力及等效位移量明显大于额定转速运行时的等效应力值及等效位移值,且在停机过程中外部激励影响更为明显,结构所受的疲劳损伤更大。