月桂酸微胶囊自修复涂层的制备及其防腐性能研究

王贵容,刘瑾怡,任昭仪,严 寒,余泽沁

(航空工业成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

防腐涂层作为预防金属腐蚀的有效方法之一被广泛用于航空航天等领域,然而涂层会由于环境因素而产生微裂纹,导致涂层剥离甚至脱落[1]。因此自修复涂层的概念被提出,设计新型微胶囊复合材料,提高化学自修复重复性和裂纹自愈的稳定性,对解决工程材料的潜在危害和延长材料使用寿命有重大意义[2]。

本研究采用原位聚合法制备微胶囊,以脲醛树脂作为壁材,包覆月桂酸芯材制备微胶囊。将月桂酸分散在水相中成为分散相,制得水包油乳液。将事先制得的可溶性脲-甲醛预聚体加入至乳液中,预聚体随着反应的进行聚合,其颗粒尺寸逐步增大后,最终沉积在囊芯表面形成微胶囊的囊壁。将包覆缓蚀剂的微胶囊均匀地分散在环氧树脂涂层中,研究涂层的自修复性能和耐腐蚀性能[3]。

1 试验部分

1.1 试剂与仪器

月桂酸、乳化剂OP-10、正丁醇,成都科龙化工试剂厂;甲醛溶液、尿素,成都市科隆化学品有限公司;三乙醇胺,重庆川东化工有限公司;无水乙醇,成都金山化学试剂有限公司。

CHI660E电化学工作站、S3400扫描电子显微镜、SK2009H2工业显微镜、JSH-1电子恒速搅拌机。

1.2 试验过程

1.2.1 微胶囊的合成

本研究采用二步法合成微胶囊。第一步为脲甲醛预聚体的制备;第二步为月桂酸微胶囊的合成。

(1) 取甲醛、尿素在烧杯中混合,用三乙醇胺调pH到8~9,在200 r/min,60 ℃条件下水浴加热搅拌。

(2) 取月桂酸,一定比例的去离子水放入烧杯中,在50 ℃条件下水浴加热至月桂酸溶解,加入10滴OP-10乳化剂进行乳化,维持50 ℃温度,在300 r/min条件下加热搅拌。

(3) 将(1)和(2)中得到的溶液加入三口烧瓶中混合,用1 % HCl溶液调节pH至3~4(大约20滴),具体过程为在200 r/min搅拌下,从50 ℃逐步升温,每0.5 h上升5 ℃(盐酸每10 min加入1滴)直至三口烧瓶瓶壁上出现白色细末,微观上显示为有微胶囊生成。将三口烧瓶中的混合液倒出,用无水乙醇进行清洗并过滤,留下粉末样品放入烘箱中烘干。

1.2.2 微胶囊性能测试

采用SK2009H2工业显微镜进行微观观察;采用TENSOR27型傅里叶变换红外光谱仪对微胶囊进行官能团结构分析;采用S3400型电子扫描显微镜对微胶囊的粒径分布及平均粒径进行分析。

1.2.3 涂层的制备

环氧清漆涂层的制备:称取环氧树脂10 g置于烧杯中,然后加入1.05 g二甲苯和0.45 g正丁醇,最后加入聚酰胺固化剂5 g。

环氧树脂+微胶囊涂层的制备:称取环氧树脂10 g置于烧杯中,然后加入1.05 g二甲苯和0.45 g正丁醇,新型胶囊0.2 g或0.5 g,最后加入聚酰胺固化剂5 g。

用玻璃棒将调好的涂层均匀涂覆在清洁的20#碳钢试样表面,并将涂层样板于室温放置24 h,然后在60 ℃烘箱中干燥48 h后测量涂层厚度,选取每种漆膜好的涂层试样,在试样表面的中心进行扎孔处理。

1.2.4 防腐蚀性能测试

将涂层样板放入3.5 %的NaCl溶液中,用电化学工作站测量其不同时间的开路电位和阻抗的变化,浸泡62 h后,取出样板,用自来水洗去盐迹,然后用滤纸吸干,观察记录涂层是否有剥落、起皱、起泡;扎孔处是否有生锈、变色、失光等现象。使用ORINGIN软件和ZSIMPWIN软件对涂层性能进行分析。电化学测试中开路电位的扫描参数设置为扫描时间400 s,扫描速度0.000 5 V/s;极化曲线扫描速度设置为0.01 V/s;阻抗参数设置为高频10 000 Hz,低频为0.01 Hz,振幅为0.01 V。其中工作电极为带涂层的碳钢基体,参比电极为Ag/AgCl饱和氯化钾,辅助电极为铂电极。

2 结果与讨论

2.1 傅里叶变换红外光谱图

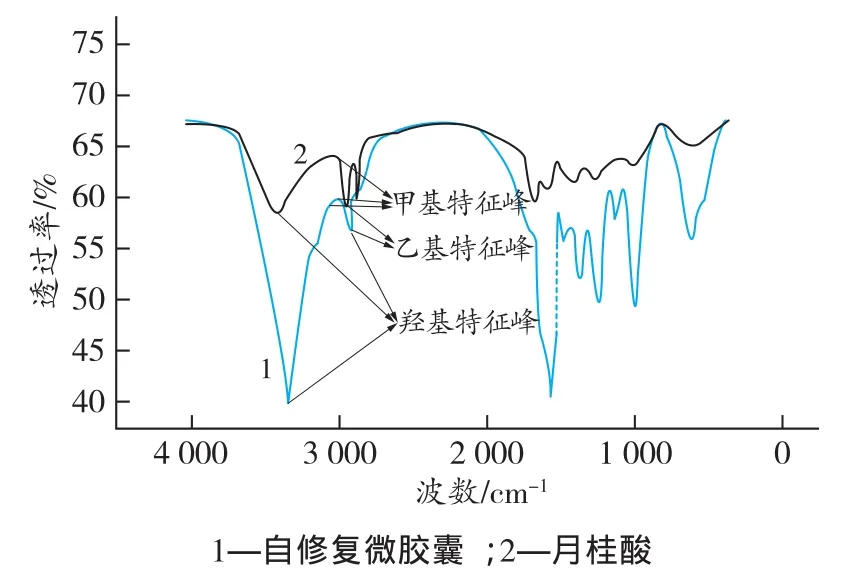

采用KBr压片法用美国IR200红外光谱仪对碾碎后的微胶囊进行红外光谱分析,结果如图1所示。

图1 芯材与微胶囊的红外光谱图Figure 1 IR spectra of the core material and the microcapsule

由图1可知:3 500~3 000 cm-1处为羧基的特征峰,2 960~2 870 cm-1处为甲基的特征峰,2 930~2 850 cm-1处为乙基的特征峰,这3个峰为月桂酸的特征峰,2 000~1 500 cm-1处为双键的伸缩振动区,微胶囊曲线中1 646 cm-1处为C=O的伸缩振动吸收峰,证明合成了聚脲甲醛囊壁。红外谱图表明,合成了月桂酸微胶囊。

2.2 SEM分析

通过观察发现,合成的微胶囊之间表面粗糙度不一,粒径大小也有所差别,而工艺条件的不同会造成微胶囊形貌的差别,故而需要进一步优化工艺。

2.3 不同工艺条件对微胶囊的影响

2.3.1 搅拌速度对微胶囊的影响

微胶囊球体的形成和大小受搅拌速度的影响较大,在微胶囊的合成过程中,要求搅拌速度均匀,体系流动平稳均匀,否则,微胶囊大小不一,无法形成规则的球状结构。一般来说,搅拌时间越长,搅拌速度越快,微胶囊的粒径越小[4]。

结合对不同搅拌速度下微胶囊的微观形貌以及平均粒径的分析得知,200 r/min搅拌速度下制备出的微胶囊表面光滑,形状规整,大小均匀,而且粒径大小适中,因此,本研究采用200 r/min作为微胶囊制备过程中的最佳搅拌速度。

2.3.2 温度对微胶囊的影响

微胶囊的结构以及合成速度受到合成温度的影响。在微胶囊合成过程中,要求合成温度维持在最佳温度,否则合成速度过快或过慢,形成的微胶囊有缺陷或破裂。

对不同合成温度下合成的微胶囊进行观察,当温度为40 ℃时,聚合反应进行得很慢,且微胶囊形状不规则,粒径不均匀,表面有明显缺陷,生成的微胶囊数量少,乳液中还有部分月桂酸因温度较低而生成菱形晶体;50 ℃时,聚合反应速度加快,微胶囊生成数量更多,速度更快,粒径更均匀,形状更规则,表面缺陷减少,乳液中仍有少量菱形晶体;60 ℃时,聚合反应速度更快,微胶囊生成数量增多,此时的形状更接近圆润的球形,且包覆效果好,表面缺陷少;70 ℃时,微胶囊粒径相较之前略微增大,聚合反应速度继续加快,但此时微胶囊表面缺陷增多,部分微胶囊在高温下发生破裂,留下残壳。结合对不同反应温度下微胶囊的微观形貌以及平均粒径的分析可知,60 ℃下制备出的微胶囊表面光滑,形状规整,大小均匀,缺陷少且结构稳定,因此,本研究中采用60 ℃作为微胶囊制备过程中的最佳反应温度。

2.3.3 pH对微胶囊的影响

微胶囊的结构以及合成速度受到pH的影响,对不同pH下合成的微胶囊微观形貌进行观察,结合加入不同质量分数的HCl溶液后,不同pH下微胶囊的微观形貌以及粒径的分析可知,pH=3~4时制得的微胶囊表面光滑,形状规整,大小均匀,缺陷少且结构稳定,因此,本研究中采用加入1 % HCl溶液,pH=3~4作为微胶囊制备过程中的pH条件。

2.4 微胶囊自修复涂层的性能研究

所有阻抗的测试与分析都是基于涂层扎孔后进行的。

2.4.1 微胶囊对自修复涂层极化性能的影响

在20#碳钢试样上分别涂覆环氧树脂涂层、环氧树脂+2 %月桂酸微胶囊的涂层以及环氧树脂+5 %月桂酸微胶囊的涂层,在3.5 % NaCl溶液中浸泡62 h后,使用电化学工作站进行测试。

浸泡后,微胶囊质量分数为2 %、5 %的试样的腐蚀电位、腐蚀电流相较纯环氧涂层均负移;且微胶囊质量分数2 %的试样的腐蚀电流相较另两个试样更小,即微胶囊质量分数2 %的试样的耐蚀性能最佳。

2.4.2 微胶囊对涂层电化学阻抗的影响

分别将环氧树脂清漆、环氧树脂+自修复微胶囊涂料的涂层样板在3.5 % NaCl溶液中浸泡62 h,在每个体系涂层表面扎孔,分别测试2 h、4 h、6 h、30 h、32 h、34 h、58 h、60 h、62 h的阻抗,对于环氧清漆试样,在浸泡62 h后,其低频阻抗值最低(2.8×104Ω·cm2);对于环氧树脂+2 %自修复微胶囊涂料,在浸泡32 h时,涂层的阻抗升高,自修复微胶囊发挥缓蚀作用,浸泡62 h后,其低频阻抗值为1.7×105Ω·cm2,仍然具有一定的防腐作用;对于环氧树脂+5 %自修复微胶囊涂料,在浸泡62 h后,阻抗值为7.8×104Ω·cm2,高于环氧清漆试样,这说明自修复微胶囊涂层具有一定的缓蚀作用;但低于2 %自修复微胶囊涂料的低频阻抗值,这可能是因为5 %自修复微胶囊涂料由于添加量比较大,微胶囊在涂料中团聚,导致涂层自修复性能降低。

2.4.3 微胶囊对涂层宏观形貌的影响

经过62 h的腐蚀后,各个试样的扎空处出现了不同程度的腐蚀痕迹,呈现为锈蚀的点状坑,宏观上无法直接比较,但综合极化数据、阻抗数据等方面的结果,添加2 %质量分数的微胶囊的涂层具有更好的缓蚀效果。

3 结语

(1) 在微胶囊聚合包覆芯材时,控制反应温度为60 ℃左右,pH 3~4,搅拌速度200 r/min,合成的微胶囊表面致密,形状规则,稳定性好。

(2) 电化学测试结果表明,微胶囊的加入可以提高环氧涂层对碳钢的防护性能,实现了缺陷涂层防护性能的自修复。在3.5 % NaCl溶液中,加入月桂酸自修复微胶囊的涂层有缓蚀作用,微胶囊质量分数为2 %的涂层缓蚀效果较佳。