水泥颗粒分布对混凝土耐久性的影响及改善途径

高曙光 北京中水科海利工程技术有限公司

邓正刚 李曙光 北京中水科海利工程技术有限公司 中国水利水电科学研究院材料研究所

混凝土在环境温度、湿度、酸度、碱度及荷载等综合因素作用下耐久性会逐渐降低,表现为内部结构不透水性逐渐减小,渗透性增大,并可逐渐发生膨胀开裂和剥落。水泥是混凝土的重要原材料之一,其性能是决定混凝土耐久性的关键因素。对于水泥来讲,为提高混凝土耐久性,比较可行和有效的方法是在水泥生产粉磨环节,调整水泥熟料及混合材的颗粒分布,以提高混凝土中水泥石结构的致密度。这样一方面可以减少混凝土内的孔隙,进而提高混凝土的抗渗性,另一方面可以提高混凝土强度,提升抵御内部缺陷扩展的能力。

由于水泥中含有粒径大小不同的熟料颗粒,它们对混凝土性能的影响是不同的,所以合理调整熟料颗粒的数量分布,可以提高混凝土强度。掺用不同的混合材也可以调整水泥颗粒分布,有效降低混凝土内的孔隙率,提高耐久性,可以扩大低品位水泥的使用范围。

1.颗粒分布对混凝土孔结构的影响

水泥石的孔结构在很大程度上决定了混凝土耐久性,而水泥颗粒的原始堆积孔隙和水泥水化产物对原始孔隙的填充程度决定了水泥石的孔结构。因此,水泥颗粒的分布状态从根本上影响着水泥石的结构。

水泥石中的孔分为凝胶孔和毛细孔两大类。凝胶孔是水泥凝胶中的细孔,约占凝胶总体积的28%;毛细孔源于新拌水泥浆体中被水所填充的空间,它是在水泥浆体硬化、自由水蒸发后所残留的孔。理论上水泥完全水化所需要的结合水仅为水泥重量的25%,但为了保证和易性满足施工的要求,需要在混凝土中加入更多的水。

原苏联的研究表明,水泥中小于5μm的颗粒含量相对较多时,可使混凝土中半径小于0.1μm的微毛细孔数量增加,半径大于0.1μm的大毛细孔数量减少。由于渗透速率与毛细管压力成正比,而毛细管压力与毛细孔半径成反比,因此在毛细孔范围内,随着毛细孔半径减小,混凝土表层结构渗透性将由小变大,导致渗透速率加快,降低了混凝土的耐久性。

水泥细颗粒含量增加到一定程度时,还可导致水泥浆体系中水化物生成量不足以填充体系的孔隙,造成水泥石孔隙率增加、强度降低,同时,细熟料颗粒含量增加,还会增加水泥用水量,加大了混凝土收缩,而后引发更多早期裂缝,进一步降低耐久性。

2.颗粒分布对性能的影响

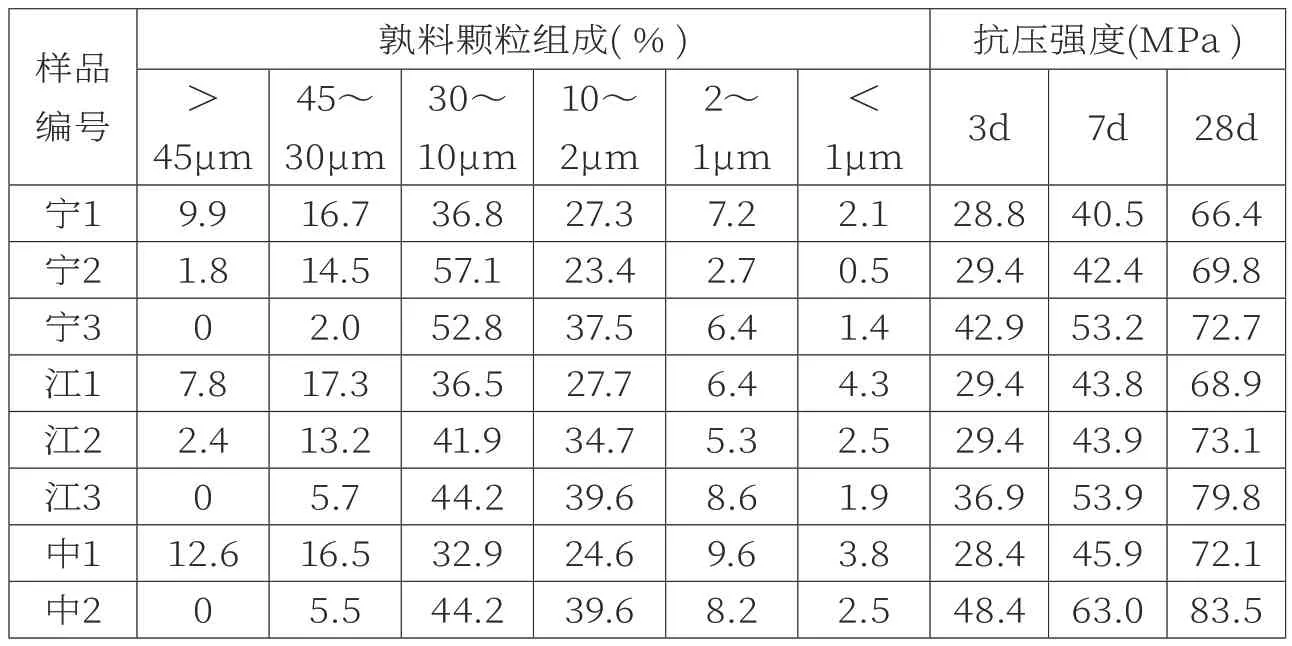

混凝土强度主要取决于水泥熟料颗粒的大小分布状况,熟料粒径的大小不同,对水泥硬化性能的影响是不同的。水泥颗粒分布对水泥性能影响的研究已有80多年的历史,大多数学者认为,粒径在3~30μm范围的中粒度熟料颗粒对水泥强度起主要作用。本文作者曾收集不同粒径水泥的试验数据,表1中“宁1”“江1”“中1”分别是安徽宁国水泥厂、南京江南水泥厂、柳州中国水泥厂的原状水泥,其它为用原状水泥制备的窄粒径水泥。

表1 国内部分成品水泥及其分级制备的窄粒径水泥的颗粒组成及强度

2.1 细颗粒影响

粒径3μm以下的熟料细颗粒,由于颗粒间静电力等相互作用力的影响较大,容易结团,而粒径小于1μm的熟料颗粒在搅拌过程中就已水化。S.Tsivilis 等认为硅酸盐水泥中<3μm颗粒的含量应控制在10%以下,因为<3μm的细颗粒水化过快,甚至在混凝土浇筑成型之前就有一部分颗粒已经完全水化了,不利于混凝土强度的提高。同时,3μm以下熟料颗粒越多,混凝土中生成的水化凝胶也就越多,会增大混凝土的吸湿性,提高混凝土内的湿度,对混凝土耐久性产生不利影响。罗伊·卡尔森通过试验发现,不含未水化颗粒的纯水化硅酸钙凝胶,干燥时凝胶会分解,据此可以认为,混凝土成型前已经完全水化的熟料颗粒,在环境湿度发生变化时,会影响混凝土的体积稳定性,降低混凝土的大气稳定性,加速混凝土内部裂缝的扩展,从而导致钢筋锈蚀、增大碱集料反应及其他化学腐蚀对混凝土的破坏程度,最终导致混凝土耐久性的下降。由此在混凝土浇筑成型前已接近完全水化、特别是已经完全水化了的粒径小于1μm的熟料颗粒,可以归结为有害颗粒。

表1中编号为“宁3”的窄粒径水泥,2μm以下的熟料颗粒含量为7.8%,“宁1”为9.3%,但“宁1”水泥的3d强度为28.8MPa,比“宁3”的42.9MPa低32.8%,这说明细颗粒熟料含量越大,对水泥强度的发展越不利。

2.2 中粒度颗粒影响

硅酸盐水泥中3~30μm的中粒度颗粒对水泥强度起主要作用,其含量应占65%以上,其中,3~10μm范围的熟料颗粒主要影响3d早期强度,10~30μm的熟料颗粒影响28d后期强度。赵飞等曾对同一熟料采用旋风分离法分别制备了粒径大小在0~5 μm、0~10μm和0~30μm范围的熟料颗粒,然后将制备的熟料与5%二水石膏混合,并检测了1~28 d抗压强度。从试验结果看,熟料颗粒范围越细,1d、3d的强度越高,粒径在0~10μm范围熟料的28d强度没有增长,0~5μm熟料的28d强度甚至产生了倒缩;而0~30μm熟料颗粒中,由于10~30μm范围颗粒含量为46.8%,其28d抗压强度比0~5μm、0~10μm范围熟料颗粒的提高了1倍多。

表1中编号为“宁3”的窄粒径水泥,2~10μm的熟料颗粒含量比“宁1”“宁2”平均多47%,3d强度比“宁1”“宁2”平均高47%;编号为“江3”的窄粒径水泥,10~2μm的熟料颗粒含量比“江1”“江2”平均多26%,3d强度比“江1”“江2”平均高25%;编号为“中2”的窄粒径水泥,10~2μm的熟料颗粒含量比“中1”多60%,3d强度比“中1”高70%。以上说明,粒径小于10μm的熟料颗粒主要影响早期强度。

而表1中编号为“宁3”的窄粒径水泥,10~30μ m的熟料颗粒含量比“宁1”多43%,28d强度比“宁1”高9%;编号为“江3”的窄粒径水泥,10~30μm的熟料颗粒含量比“江1”多21%,28d强度比“江1”高15%;编号为“中2”的窄粒径水泥,10~30μm的熟料颗粒含量比“中1”多34%,28d强度比“中1”高15%。

当然,早期强度是后期强度的基础,如果早期强度偏低,即使水泥中10~30μm的熟料颗粒含量有所增加,28d强度也不一定会高。编号为“宁2”的窄粒径水泥,10~30μm的熟料颗粒含量虽然比“宁3”多8%,但由于“宁2”的3d强度比“宁3”低31%,因此“宁2”28d的强度并不比“宁3”的高。

从提高3 d 早期强度的角度出发,应该增加水泥中3~10μm熟料颗粒的数量,为保证28d后期强度,10~30μm范围熟料颗粒的数量也不能少,两者的比例,应该根据水泥对强度的要求通过试验确定,并且要保证28d后期强度不会产生倒缩。

2.3 粗熟料颗粒的影响

粒径大于30μm的熟料粗颗粒的水化程度较低,不利于混凝土后期强度的提高,但该部分颗粒的存在,对混凝土的耐久性还是有益的。

混凝土中未完全水化的熟料颗粒对抑制裂缝的发展可以起到体积稳定性的作用,同时,在水分存在的条件下,水泥基体中未水化的水泥熟料颗粒能够继续重启水化过程,这种水化过程的重启,有利于混凝土微裂缝的自我修复,提高混凝土的耐久性。

但是,粒径大于30μm的熟料颗粒,水化进程慢,熟料利用率低,不利于水泥生产的节能减排。

3.窄粒径水泥存在的问题

为满足“节能减排、节约资源与保护环境”的目标和提高混凝土耐久性,应生产以3~30μm熟料颗粒含量为主的窄粒径水泥,减少粒径大于30μm熟料颗粒的含量,粒径大于65μm的熟料颗粒最好没有;而粒径小于3μm的熟料颗粒的含量应控制在10%以下,粒径小于1μm的熟料颗粒也最好没有。

但是,减少3μ m以下细熟料颗粒的含量,会增加熟料颗粒间的空隙率,降低水泥颗粒的堆积密度,进而增加水泥需水量。水泥需水量的增加反过来又会降低混凝土的耐久性。

以3~30μm熟料颗粒含量为主的窄粒径水泥,其颗粒级配却不符合紧密堆积的Fuller曲线的要求,紧密堆积的Fuller曲线要求1~3μm的颗粒含量为10%,小于1μm的颗粒含量为19%,大于30μm的颗粒含量为25%。以3~30μm熟料颗粒含量为主的窄粒径水泥的颗粒级配虽然不符合紧密堆积Fuller曲线的水泥颗粒级配,但可以通过掺加混合材、改进粉磨工艺加以解决。

4.改善水泥颗粒分布的技术途径

水泥中熟料细颗粒的含量对混凝土耐久性的影响既有正面效应,也有负面效应。在一定范围内,随熟料细颗粒含量的增加,水泥颗粒的堆积密度增大,对耐久性有利,但同时混凝土的需水量也在增加,不利于耐久性的提高,两者互相矛盾。通过将活性较低、甚至惰性的易磨混合材如石灰石等粉磨到直径为3μm以下的细颗粒掺入代替粒径小于3μm的熟料颗粒,可以在提高水泥颗粒堆积密度的同时,降低混凝土的用水量,提高混凝土的耐久性。

针对混凝土耐久性的要求,在水泥生产中可以采用分别粉磨配制水泥的工艺生产复合水泥,该工艺一方面可以解决以3~30μm熟料颗粒含量为主的窄粒径水泥的颗粒级配与符合紧密堆积的Fuller曲线的水泥的颗粒级配存在的矛盾,另一方面,可以最大限度地发挥熟料和混合材的利用率,节约资源,提高生产效率,降低水泥粉磨的能耗。

为调整并控制水泥粒径的分布范围,粉磨时应选择配置O-Sepa高效选粉机的闭路粉磨系统,该系统通过调整选粉机的风量和撒料盘的转速等,可以将颗粒粒径分布控制在所需范围内。生产时,易磨性好的混合材如石灰石、粉煤灰、电厂炉渣等,用于制备粒径小于3μm特别是1μm以下的颗粒,粉磨、选粉时尽可能将颗粒的最大粒径控制在3μm以下;易磨性差的矿渣等混合材,用于制备粒径范围在30~65μm的颗粒;而熟料的粒径范围控制在以3~30μm为主,在设备能力可以达到、能耗合理的情况下,应尽可能提高熟料中3~30μm颗粒的含量,能超过80%、达到90%最好。

将按粒径分布范围要求分别粉磨好的熟料和混合材,按比例混合后可生产符合Fuller曲线要求的复合水泥,这种水泥中的微细集料能充分填充水泥颗粒间的空隙,降低孔隙率,得到致密的水化体系,从而改善水泥与混凝土的耐久性和长期性能,同时,可最大限度地将熟料的强度发挥出来。

水泥生产实践表明,优化和控制水泥的颗粒级配可以降低水泥的需水量,继而提高混凝土的强度、耐久性等。

5.结语

本文分析了不同粒径分布的水泥性能,提出通过掺加混合材改善水泥颗粒分布,提高混凝土耐久性的技术途径:在水泥生产粉磨环节,可采用掺加性能各异特别是耐磨性能不同的混合材的方式,改进优化粉磨工艺,增加中粒度区间水泥熟料数量,以提高水泥熟料利用率;增加易磨混合材的细粒数量,增加难磨混合材的粗粒数量,以优化水泥熟料和混合材的颗粒分布,就可提高水泥颗粒堆积密度,减少混凝土用水量,改善新拌混凝土工作性能,降低混凝土内部孔隙率,最终提高耐久性。