预制T梁无轨全自动移动模板施工技术

吴 刚,张 健

(浙江交工集团股份有限公司,浙江 杭州 310000)

0 引言

目前在国内基础设施建设领域,预制T梁模板一般采用多个节段组拼,每两个横隔板间设1节模板,每浇筑1片梁需分节拆除、分节组拼模板,安拆时需门式起重机等设备配合,多个台座配置1套模板。由于模板节段较多、作业人员多、工效低,导致单片梁板预制效率低,且模板长度方向设有拼缝,每次梁板预制前均需对接调整,导致不能稳定保持梁体外观质量。梁板混凝土浇筑完成且模板脱模后,台座附近通常存在大量垃圾、零配件等杂物。为提升公路工程建设品质,大力推行桥梁预制构件工厂化、标准化、精细化生产,须对传统T梁预制技术进行创新。本文以临金高速临安至建德段工程第TJ01标段的无轨全自动移动模板预制T梁进行说明。

1 工程概况

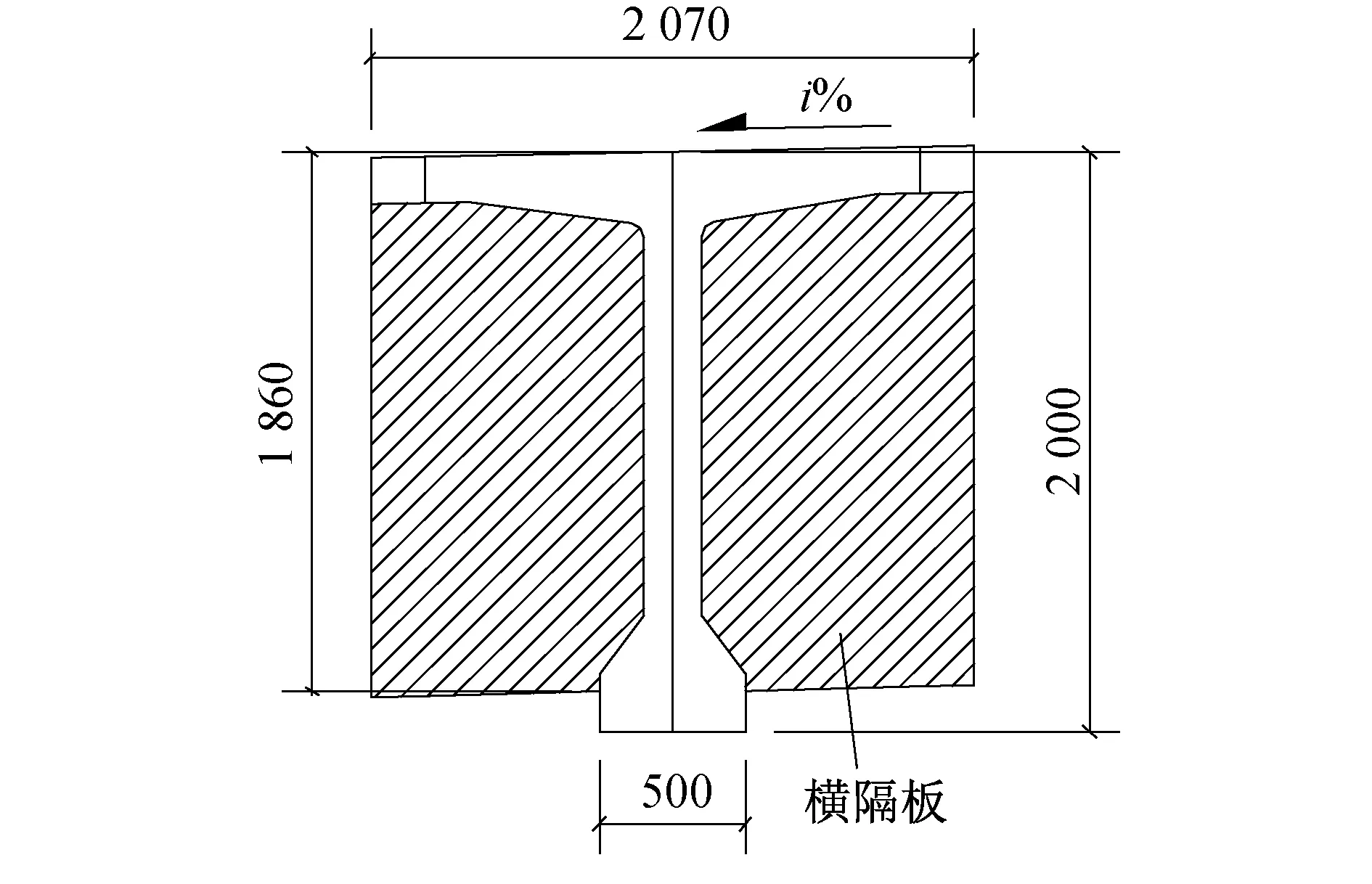

临金高速临安至建德段工程第TJ01标段起点接千秋关,终点接上跨杭徽高速的於潜枢纽,范围为K0+000—K24+100。本标段桥梁T梁集中预制,长度划分为37,35,30,29,28.86,28.744,27.09,25,22,23.792,20,16,10m,共4 259片,其中30m标准的T梁2 200片(见图1,2)。针对此类T梁,项目研发可整体脱模、不用铺设轨道可自动行走的模板体系,弥补T梁预制存在的缺陷。为便于模板整体行走,平行布置预制台座与门式起重机轨道,且每条线为7个台座配置模板,以提高模板利用率。

图1 T梁立面

图2 T梁断面

2 无轨全自动移动模板构造

2.1 特点

无轨全自动移动模板拼装每节普通钢模板后,将各节连成整体,并安装具备多向行走功能的行走轮及动力系统,配置竖向顶升油缸及横向顶推油缸,当模板靠近预制T梁台座后,通过调整顶升油缸以达到T梁混凝土浇筑要求的高度,顶推油缸用于模板整体脱模。

相比传统模板,该模板只需安装1次即可。整个模板体系的脱模,横向及纵向移动行走、就位、顶升都由液压系统及行走轮完成。整个施工过程的模板体系不需其他吊装设备,同时场内不需铺设轨道,有利于文明施工管理。

2.2 体系组成

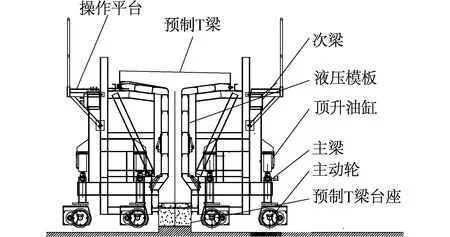

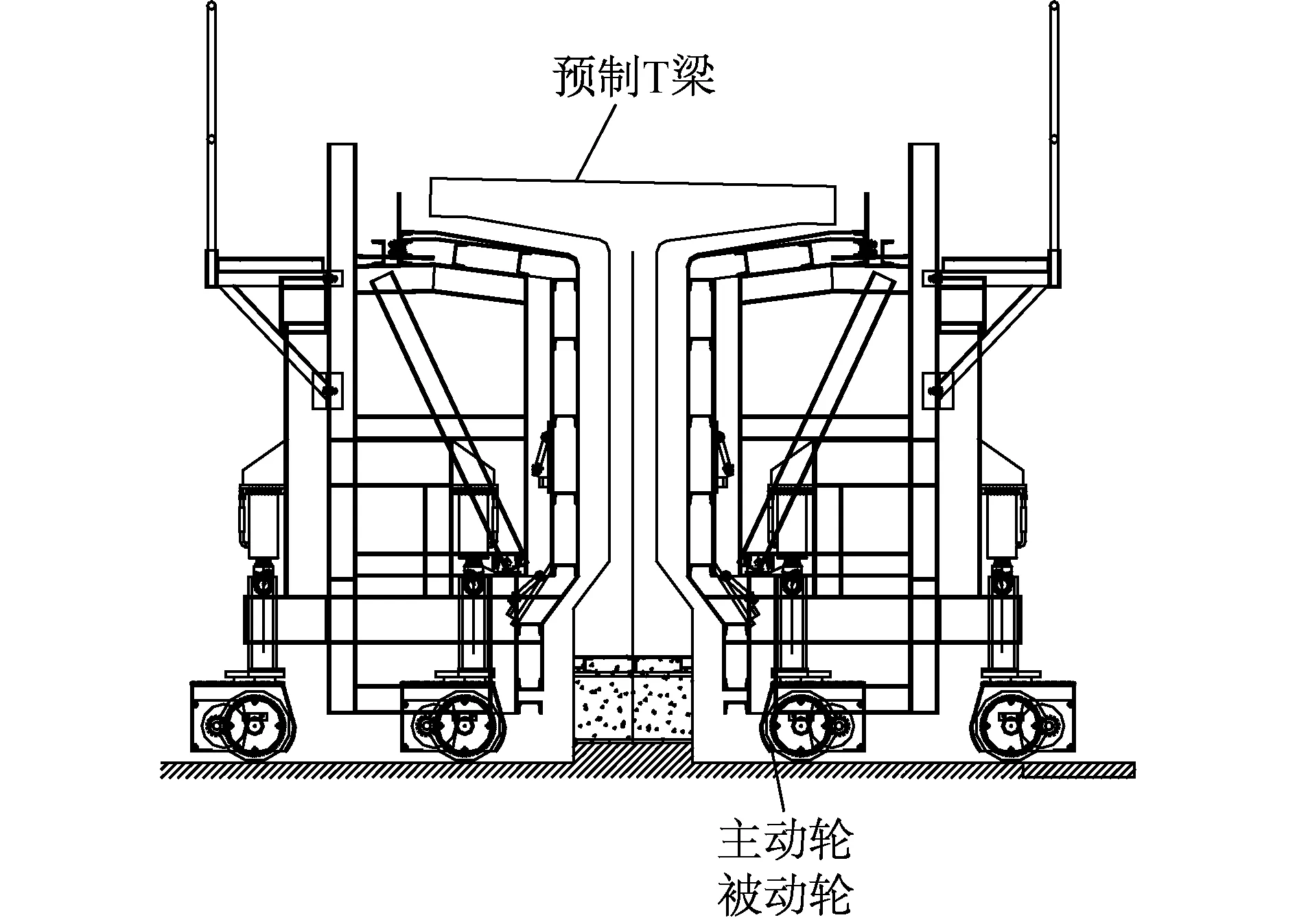

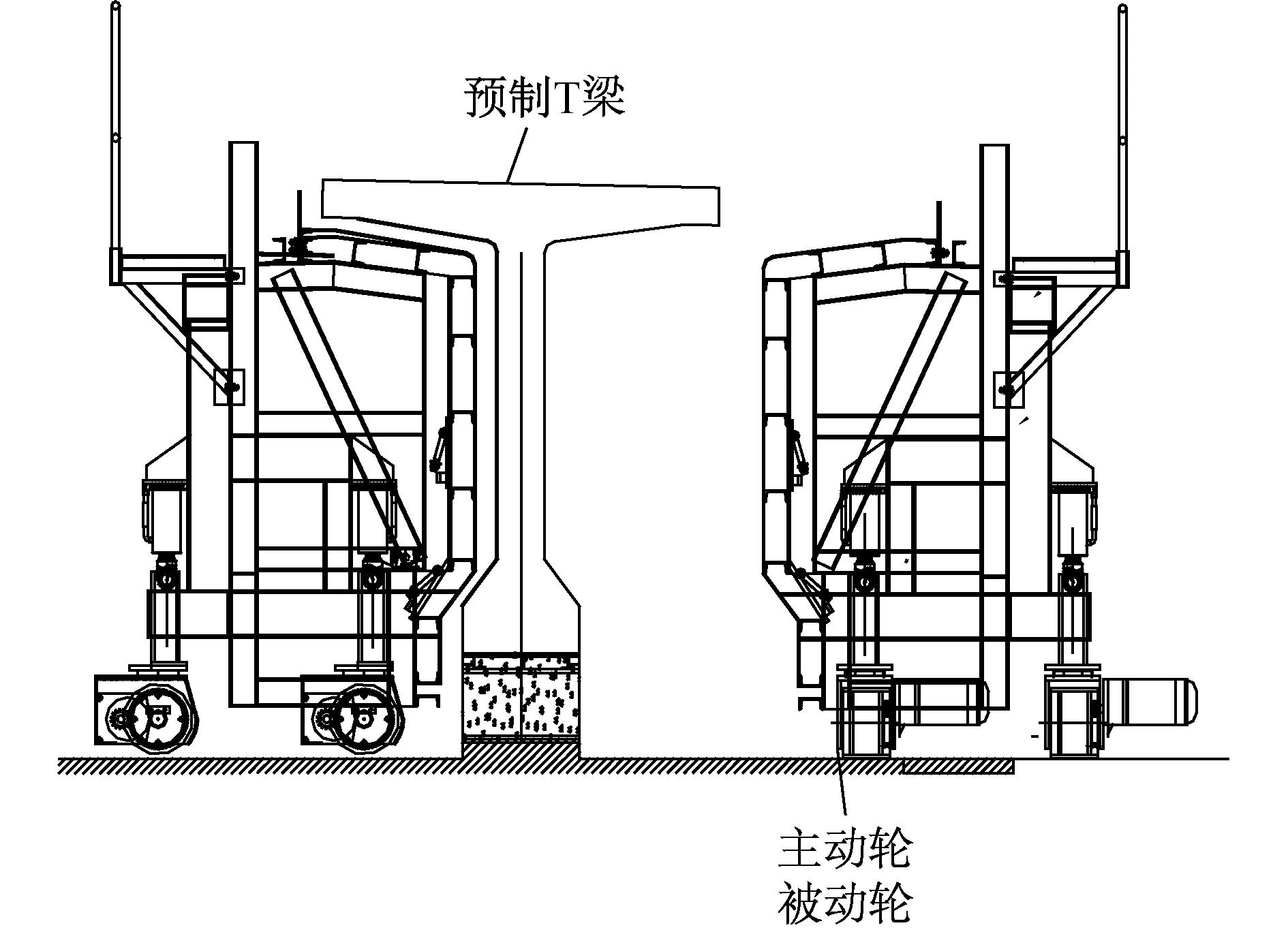

无轨全自动移动模板包括液压模板系统、顶推油缸、顶升油缸、主次梁、主动轮、被动轮、液压泵站、操作平台等。模板系统由主次梁连成整体,主次梁上设有顶推油缸和顶升油缸,模板系统下设主动轮和被动轮,如图3所示。

图3 模板体系立面

2.2.1组成系统

模板由侧模模板、齿板、端模等组成,模板面板厚8mm,背肋为10号和12号槽钢。模板在台座就位后,模板下口和底部需采取对拉措施,以确保模板在混凝土浇筑时受力满足要求。横隔板与腹板相交角度设计为90°,为方便模板脱模,加工时改为91°。

2.2.2行走系统

单侧模板行走系统由10个行走轮组成,每2个1组,其中2组4个为主动轮,其余为被动轮,主动轮和被动轮均具有90°转向功能。每套模板对应7个制梁台座循环预制T梁,预制梁台座上的T梁混凝土浇筑完成并脱模横向行走离开梁板后,该模板顺台座方向行走到下个台座位置,依次循环进行下片T梁预制作业。行走系统行走及转向均由电机驱动,通过遥控器进行控制。浇筑状态行走系统立面如图4所示。

图4 浇筑状态行走系统立面

2.2.3液压系统

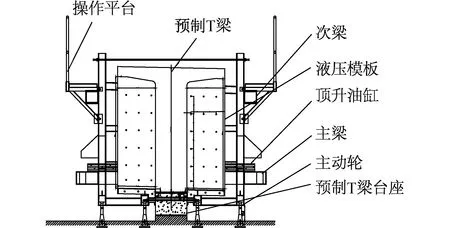

整个液压系统由泵站、油缸和管道、主次梁等组成。液压系统支撑主梁为200mm×350mm×8mm箱形梁、次梁为200mm×250mm×8mm箱形梁,主次梁主要承受模板自身荷载、脱模时的水平顶推力。油缸分水平顶推油缸和竖向顶升油缸,水平顶推油缸共3个,行程0.3m,对应于每道横隔板的位置,用于脱模;竖向顶升油缸共5个,对应于行走轮上方,主要调节模板水平及标高,以达到使用要求,当模板水平位置及标高符合要求后,在模板下方支垫机械千斤顶,用于承受混凝土浇筑过程中产生的荷载,并顶升油缸卸荷,各油缸均在液压泵站统一进行操作。浇筑状态千斤顶支撑立面如图5所示。

图5 浇筑状态千斤顶支撑立面

3 无轨全自动移动模板应用

3.1 使用前的检查与调试

1)单侧模板分4块制作,模板出厂前须验收尺寸、拼缝、焊缝、平整度等。

2)模板及相关配套部件到达预制厂,组拼成整体后,检查模板整体长度、螺栓连接等。

3)对液压油缸进行调试,检查顶升千斤顶和顶推千斤顶的运行情况。

4)试运行轮式行走机构,检查行走轮转向、行走功能是否正常,遥控器及电机发送接收指令是否通畅。

3.2 无轨全自动移动模板体系安装

1)T梁模板与液压系统主次梁在工厂内组装成一体,到场后放平模板,先将行走系统安装到位,然后竖起模板,将各节段高强螺栓连成一体。

2)T梁模板连成整体后,安装液压系统,包括各油缸及泵站。

3)液压系统安装调试完成后,操作遥控装置,使模板系统行走至台座位置,靠近预制T梁台座约10cm时,放慢行走速度,缓慢靠近并贴紧台座,利用竖向千斤顶调整模板标高。

4)模板底部安装机械千斤顶,竖向千斤顶回油卸荷后,安装模板底部对拉杆和模板上口对拉杆加固两侧模板,以确保梁体尺寸。浇筑混凝土过程中随时检查螺母,防止混凝土振捣过程中松动。在整个混凝土浇筑过程中,直至脱模前,梁体混凝土荷载均由机械千斤顶承受,如图6所示。

图6 混凝土浇筑状态

3.3 无轨全自动移动模板体系应用

1)脱模 混凝土抗压强度达到20MPa后拆除液压模板。首先拆除两端侧模和顶部梳齿板,取掉上下对拉杆。驱动竖向油缸使主动轮及被动轮落地,取走机械千斤顶后驱动竖向油缸,使主动轮及被动轮离地面约2cm。驱动水平顶推油缸,使模板脱离混凝土面,直至主动轮及被动轮落地,完成脱模。模板脱模及横向移动状态如图7所示。

图7 模板脱模及横向移动状态

2)行走 主动轮及被动轮落地后,利用主被动轮的横向行走功能使模板与梁体达到安全距离,然后将主动轮及被动轮旋转90°,此时模板体系为纵向行走状态,如图8所示。

图8 模板整体纵向行走状态

3.4 使用注意事项

1)检查模板间的连接螺栓是否紧固。

2)浇筑混凝土前应验收模板各部分尺寸,保证结构尺寸达到要求后浇筑混凝土。

3)应安排专人指挥模板移动,控制行走速度,随时观察地面有无杂物、模板与梁体安全距离是否符合要求。

4)模板拼装完成后,应制定专门的操作手册,并培训现场操作工人,合格后才能上岗。

5) 模板就位时,因需微调模板横移,应放慢行走速度,防止损坏模板和预制T梁台座。

6)混凝土强度达到要求后方能脱模,模板整体脱模时须保证横向顶推油缸同步,并缓慢施加压

力,否则易造成模板变形或梁体缺边掉角。

4 结语

1)技术效益 对传统模板进行创新,除将模板设计成整体,利用液压系统调整模板动作外,还将模板行走方式设计成轮式,使模板体系更灵活。

2)经济效益 传统模板体系作业需6人,安装和拆除各需1d,同时还需门式起重机进行配合。采用本技术后,每套模板体系只需4名作业人员在2h内便可完成(包括脱模、行走、立模就位),极大提高工效,同时不需配合任何起重设备。按250元/工日,门式起重机购买价格46万元/台进行计算,每片T梁可节约2 750元人工费,本项目共2 200片T梁采用此技术,共投入7套,每套比普通模板多20万元,共节约(2 750×2 200+460 000)-7×200 000=511万元。

3)社会效益 该技术降低施工成本,减轻工人劳动强度,且提高施工效率。梁体外观质量得到提升,同时现场无须铺设轨道,模板可灵活移动。无轨全自动移动模板技术的研究与应用填补国内T梁预制技术的空白,引领我国公路工程预制构件模板技术进步。