基于双钩扶正技术的东方13-2导管架安装

黄山田 魏佳广 于文太 王浩宇 崔广亮 刘 涛

(海洋石油工程股份有限公司)

中国的海洋工程安装技术正在向更加高效、节能的方向发展,随着浅海石油天然气资源勘探开发日益枯竭,在国际市场低油价运行已成常态的环境下,努力大幅降低工程成本,提升经济效益,才能实现较深水油田的经济开发。我国南海具有丰富的油气资源,有“第二个波斯湾”之称,针对较深水导管架平台的安装加大技术创新力度、降低油田开发成本、开展较深水导管架安装技术创新是较深水区块所面临的重要课题。

目前,国内针对浅水区和较深水区域的常用桩基式导管架和水下裙桩式导管架大多采用立式吊装下水、滑移下水及注水扶正(单钩扶正)等单钩辅助作业方式,这几种导管架安装方法在国内均属成熟技术[1],并可达到国际领先水平,如荔湾3-1导管架的设计安装。而在较深水导管架的单吊双钩扶正技术方面,国内工程设计和施工技术匮乏,安装资源能力不足,缺少工程施工经验,难以满足双钩扶正技术需求,而在国外,此类安装方法属于成熟技术。因此,如何将较深水导管架安装方式最优化,深度体现降本增效,是较为迫切的问题。

笔者结合东方13-2 WHPA导管架实际工程项目,研究较深水导管架双钩扶正安装的关键技术,解决双钩联动吊重能力不足的难题。

1 项目简介

东方13-2项目(图1)主要包括1个重约1 755t的WHPA导管架,单桩重达370t的4根水下裙桩,施工海域水深62.3m。导管架规格为30.0m×26.0m×74.5m,标高+8.5m处尺寸为12m×12m,标高-62.3m处尺寸为25m×30m,设计采用蓝鲸号单主钩吊装下水,单主钩和副钩双钩联动作业完成导管架扶正就位。

图1 东方13-2项目WHPA导管架模型

2 导管架双钩扶正技术的优势和难点

针对较深水导管架的设计特点,在较深水海域,受吊高等因素的影响,导管架直立建造的方式无法满足海上吊装作业要求,故采用卧式建造,在导管架浮力不足的情况下,无法采用注水扶正的方式完成就位,而双钩扶正的方式正好解决了该导管架的扶正就位问题。因导管架较重,受吊装跨距影响,该导管架双钩扶正过程中需要提前将导管架放入水中,然后通过双钩联动作业,在水下完成导管架的扶正作业。但导管架双钩施工有其不同于单钩施工的技术难点与优势。

技术难点为:索具布置设计、施工复杂;挂扣、摘扣作业复杂;扶正过程设计复杂。

技术优势为:可解决导管架储备浮力不足问题,突破了常规注水扶正导管架对剩余浮力要求高的制约[2];节省钢材。

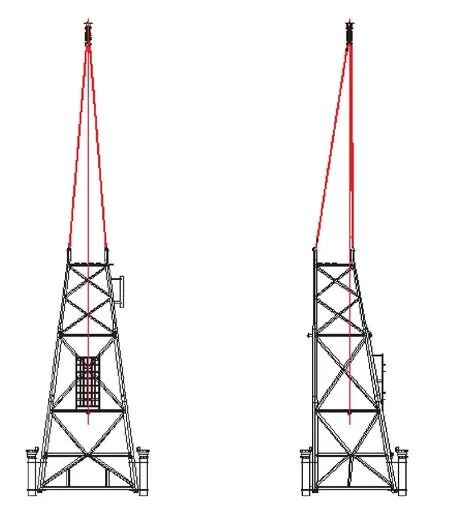

导管架扶正方式(双钩扶正和单钩注水扶正)对比如图2所示。

图2 导管架扶正方式对比

3 导管架双钩扶正安装的关键技术

导管架双钩扶正技术是利用吊机扒杆的主钩与副钩同时作业,从而完成导管架扶正的新方法。不同于常规的单钩扶正,双钩扶正对于小吨位导管架的设计具有较强优势,无需考虑导管架剩余浮力的要求,能节省大量钢材,具有良好的经济性。

3.1 双钩联动水中扶正安装方案设计技术

单吊双钩扶正导管架施工程序为[3]:导管架单主钩吊装下水→单主钩带力旋转90°→单主钩保持带力的同时副钩挂扶正索具→单主钩和副钩双钩联动扶正导管架→导管架座底就位,扶正完成。

双钩扶正作为浮吊辅助扶正的一种,将导管架平吊和扶正设计成连续过程,不用重新拆装索具,直接在水中扶正。其优势在于避免了单钩注水扶正导管架对稳性和储备浮力的苛刻要求,减小了导管架重量和规格尺寸,降低了导管架海上在位期间所受的环境荷载;又避免了考虑复杂的充水管线和舱室的设计,安装时省去繁杂的充水步骤,使导管架的海上安装变得简单可行,既保证了安全又节省了昂贵的工程船舶费用。

导管架双钩联动水中扶正安装方案设计技术基于国内船舶资源的特性,结合蓝鲸双钩联动载荷幅度关系(图3)和单钩不可斜拉特点,形成了单扒杆→双主钩→单副钩的双钩联动作业工艺。

图3 双钩联动载荷曲线

该工艺突破了导管架双钩扶正工艺设计难题,形成了一套供蓝鲸船进行导管架双钩扶正工艺(图4)的施工技术,可高质量、高效率地完成施工,图中红色线条表示平吊索具。

图4 双钩施工过程索具模拟

3.2 平吊、扶正索具的设计与预布置技术

考虑蓝鲸号单扒杆双钩(单主钩和副钩)特性,需设计一个索具平台,同时将平吊索具、扶正索具布置在一起,目的是使主钩平吊导管架带力的状态下副钩挂扶正索具,且考虑浮吊的副钩不可斜拉的特点,便于适应单扒杆双钩扶正作业的施工特性和挂扣操作。

3.2.1 平吊索具设计

导管架平吊索具的设计,既要考虑常规设计的索具起吊角度大于60°,又要考虑在导管架扶正后主钩不能与导管架碰撞干涉(单钩注水扶正导管架时,平吊索具在导管架吊装下水后拆除,然后再挂扶正索具扶正导管架,属于独立操作),双钩扶正导管架需在导管架完成座底就位后再拆除平吊索具,属于联动操作,因此导管架平吊索具要设计得足够长,保证导管架扶正后主钩钩头在导管架最高点以上。东方13-2 WHPA导管架的平吊索具(图5)设计规格分别为φ180mm×73.7m的索具两根、φ210mm×65m的索具两根。

图5 东方13-2 WHPA导管架平吊索具

3.2.2 扶正索具设计

导管架平吊下水,单主钩带力旋转90°后,在单主钩继续带力保持的状态下副钩挂扶正索具,既要考虑导管架旋转90°后副钩挂扶正索具的可行性、挂扣和扶正过程中与平吊索具的干涉和可操作性,又要考虑将扶正索具琵琶头预牵引布置在平吊索具平台预设计位置,使之正好处于副钩正下方,受副钩不可斜拉的限制且便于操作挂扣。东方13-2 WHPA导管架的扶正索具(图6)设计规格分别为φ132mm×65m的索具两根、φ156mm×65m的索具两根。

图6 东方13-2 WHPA导管架扶正索具

3.2.3 索具预布置设计

由于环形索具具有直径大、长度长等特点,且导管架杆件结构较细,索具绑扎成为难题,项目组通过创新、优化设计,有针对性地设计出一套长距离环形索具绑扎方案[4],具体如图7、8所示。

图7 平吊索具、扶正索具布置设计

图8 扶正索具牵引绑扎三维设计

3.3 多根辅助缆绳和安全牵引绳的设计与布置技术

导管架整个双钩扶正施工过程中,需要布置多条施工辅助缆绳;如何有序、合理、可靠且高效地预布置施工辅助缆绳,是项目设计的重中之重,也是关键环节,关系着导管架的安全吊装,也影响着海上施工效率。尤其是导管架扶正后,4根大直径最长平吊索具的牵引非常关键[5]。

在东方13-2项目WHPA导管架整个施工过程中,需要用到施工辅助缆绳共14条,主要包括:导管架平吊控制缆绳4条,单主钩带力旋转90°控制缆绳3条,导管架扶正过程平吊索具安全牵引缆绳4条,导管架扶正后旋转90°控制缆绳和座底就位控制缆绳3条。如此多的施工辅助缆绳,陆地有序布置绑扎、海上施工避免干涉、方便操作,是设计中的难点,也是关键点。施工辅助缆绳设计示意图如图9所示。

图9 施工辅助缆绳设计示意图

3.4 数值分析模拟技术

研究了较深水导管架双钩扶正的数值分析方法,利用MOSES软件精确模拟船→导管架→海床的最小安全间隙,导管架→扒杆→吊索具的全过程动态安全间隙,实现了导管架双钩扶正过程的三维实时模拟设计(图10)。

图10 导管架双钩扶正过程数值分析

完成了导管架双钩扶正过程精细化设计,根据导管架扶正过程的各瞬时状态,分析了主副钩的张力载荷和吊高、主副钩变幅钢丝张开角、导管架的浮态和浮力、导管架横纵倾角、水中状态、吊机跨距及扒杆角度等系列参数,对精确控制导管架的扶正姿态尤为重要,可指导现场施工。

精确分析了扶正过程双钩联动工况的钩头力、浮态、跨距、吊高及没水状态等,模拟了船→导管架→海床的全过程动态安全间隙,实现了导管架双钩扶正过程的数值分析方法,能更有效指导现场施工[6]。

4 导管架双钩扶正技术工程应用

东方13-2项目WHPA导管架采用蓝鲸单主钩吊装下水、单主钩带力旋转90°,单主钩和副钩双钩联动扶正的形式进行海上安装,该工艺是公司首次设计并实施的新工艺新技术,存在一定的风险和挑战,本次导管架的顺利下水就位标志着公司已独立掌握导管架双钩扶正这一新技术。通过本项目的成功实施,掌握了百米水深2 000t级导管架双钩扶正海上安装新技术。

结合国内工程安装船蓝鲸号性能和东方13-2项目特点研发了较深水导管架水中双钩扶正的优化改进方案和措施,提升了施工船舶的作业能力和海上施工效率。过程中需要注意以下几点:

a.扶正过程充分考虑流速、流向对导管架扶正的影响;

b.在浮吊能力满足要求的情况下,不用隔膜等浮力储备;

c.考虑应急方案,即注水工况和注水顺序辅助扶正导管架;

d.由于双钩扶正导管架平吊卡环失效后摘扣困难,建议优化吊点形式,设计成自动脱扣Trunnion形式,避免使用卡环。

5 结束语

东方13-2项目WHPA导管架采用蓝鲸号单主钩平吊入水、单主钩带力旋转90°、单主钩和副钩双钩联动并考虑借助导管架水中浮力的方式扶正导管架并就位,整个过程进行了数值分析和计算,其关键参数和数值模拟结果均满足设计要求,完善了双钩扶正工艺流程,丰富了作业手段,取得了良好的应用效果。

导管架双钩扶正技术因具有节省钢材、无需考虑导管架储备浮力、技术可行性及经济性等优势,故非常适合百米水深、单吊双钩的导管架安装。双钩扶正导管架需要考虑浮吊船本身的双钩联动作业工况,因此对其浮吊副钩的作业能力要求比较高,结合国内大型工程安装船舶的特性,百米水深级的导管架采用双钩扶正具有较强的综合优势,同时减小了依赖拖轮的需求。

基于上述研发的单吊双钩扶正导管架技术,实现了工程化,占领了国内市场,替代了进口,打破了国外垄断和技术封锁,产生了显著的社会效益和经济效益,推动了我国大型深水导管架安装技术的发展和进步,为下一步我国南海大开发和大力开拓国际市场打下坚实的基础。未来公司将面对的是市场的国际化,必须尽快提高在未来海洋工程产业国际化竞争环境中持久的生存与发展能力,才能为今后的国际海洋石油开发工程积累实践经验。