真空干燥技术研究进展与展望

王政文 张万尧 崔建航

(天华化工机械及自动化研究设计院有限公司 国家干燥技术及装备工程技术研究中心)

真空干燥技术[1,2]也被称为解析干燥技术,工作时将物料置于真空负压条件下,并通过适当提高温度的方式达到物料在负压状态下的沸点或者通过降低温度的方式达到物料在负压状态下的熔点,以达到干燥物料的目的。例如,在一个大气压下水的沸点为100℃,将水置于真空负压条件下,可以使水在80、60、40℃时便达到沸点开始蒸发。江阴名正机械有限公司最近新研制出的真空干燥技术可以在20、5、-5、-10℃时,便使水达到沸点并开始蒸发,为具有热敏性的物料的烘干提供了可能。根据目前国内外的发展情况来看,真空干燥技术已经发展成熟,在各行各业都有广泛的应用,尤其在食品生产加工、制药等领域。在保健品的生产加工过程中,因为天然提取物有些成分在高温状态下会失效,所以广泛采用真空干燥技术;在塑料加工领域中,美国Maguire公司开发出来的真空干燥设备就已经被应用到塑料加工过程中;而在石油化工的合成工艺领域中,分离是一项重要的操作过程,在机械固液分离不彻底的情况下,还需要通过真空干燥技术来进一步干燥实现固液彻底分离。目前,随着真空干燥技术的不断发展和各个领域机械设备的不断更新,出现了形式多样的真空干燥设备[3],如双锥回转真空干燥机、真空耙式干燥机、真空带式干燥机、真空盘式连续干燥机、低温带式连续真空干燥机及连续式真空干燥机等。

1 真空干燥的基本原理及特点

1.1 真空干燥的基本原理

干燥物料的方法有很多,采用真空干燥技术可以隔绝空气,防止物料发生氧化等化学变化,避免物料失去原有的特性。真空干燥的方式各种各样,但从根本上来讲,主要是通过沸点和熔点两种方式进行干燥的[4]。

1.1.1 通过沸点干燥

在通过沸点干燥过程中,有两种方式可让液态水汽化,分别为蒸发和沸腾。液态水在沸腾时的汽化速度要比在蒸发时的汽化速度快得多。任何温度下液态水都能通过蒸发汽化成水蒸气,但是液态水必须在特定温度下才能沸腾汽化成水蒸气,这个特定温度随压强的变化而改变,压强降低,水的沸点也跟着降低。例如,在47.3kPa大气压下,液态水的沸点为80℃。

而真空干燥机的工作原理就是基于真空干燥的原理,在真空条件下,通过热传导、热辐射等方式为物料提供足够的热量,使物料在真空干燥机内部同时发生蒸发和沸腾现象,以达到物料中水分快速汽化的目的。同时,对物料进行抽真空处理,使物料周围形成真空负压状态,以便汽化形成的水蒸气快速被真空泵抽出,这样物料的内外层之间、物料表面和周围介质之间会形成较大的湿度梯度,加快汽化速度,达到干燥的目的。

在真空干燥的过程中,受到供热方式、加热温度、真空度、冷却剂温度、物料的种类、初始温度及物料所受压紧力大小等因素的影响,通常通过热传导、热辐射或两者结合的方式进行供热。

1.1.2 通过熔点干燥

在通过熔点干燥过程中,首先将液体形态的物料在低温下(-50~-10℃)冻结成固体形态,然后在高度真空下,直接将物料中的固态水分升华为气态而除去,以达到干燥的目的,这个过程也称为升华干燥或者真空冷冻干燥。

为了使熔点干燥顺利进行,必要条件是熔点干燥过程中操作温度下的压力应该低于冰的饱和蒸气压。通常压力控制在相应温度下冰的饱和蒸气压的25%~50%。当干燥温度为-40℃时,压力应该为2.7~6.7Pa。

液体形态的物料也可以不进行预冻处理,而是利用高度真空时水汽化吸热的原理,使物料自行冻结。这种方式的优点是能量消耗少,缺点是容易使液体形态的物料飞溅或产生泡沫,造成损失。同时,这种冻结方式也不易于使干燥物获得多孔性和均匀性。

通常情况下,通过热传导的方式,由干燥机的间壁给液态物料供给能量,此时,既要保证液态物料的干燥速率,又要确保被冻结的固态物料中的冰不被融化。

在熔点干燥过程中,升华温度一般为-35~-5℃,升华出来的气态水在冷凝管上液化后,顺着冷凝管排出或者直接由真空泵排出。在升华过程中,若是热量来自于被干燥的固态物料,则会导致物料的温度快速降低,从而使冰的蒸气压变低,以至于升华速率变慢。

1.1.3 克拉珀珑-克劳修斯公式

真空干燥的基本原理也可以由克拉珀珑-克劳修斯公式[5]表示:

式中 C——常数;

L——汽化潜热,kJ/kg;

ps——在温度T时的饱和蒸气压,MPa;

T——绝对温度,K;

V′、V″——气体和液体的比容,m3/kg。

由上式可以看出:当ps不变时,加热物料,升高T,液体的汽化量变多,干燥速度加快;当T不变时,降低ps,同样会使液体的汽化量变多,加快干燥的速度。

1.2 真空干燥的特点

真空干燥的特点具体如下:

a.真空干燥技术比其他干燥技术更适用于易氧化物料、热敏性材料、易发生化学变化的物料,可以有效防止有毒有害物质的排放等;

b.干燥过程中所需要的温度低,受热面积大,受热均匀,水分容易蒸发,干燥所需时间短等;

c.干燥过程中使物料隔绝空气,有效避免了物料被氧化的可能性,干燥后使物料保持了原有的特性;

d.干燥过程中对物料内外同时加热且加热均匀,避免了内外受热不一致导致的膨化现象,这样会大幅提高物料的干燥质量;

e.对于干燥后所蒸发出来然后遇冷液化的液体,可以回收利用,但是由于真空干燥速度快,对这种液体的回收能力小,如果想提高其回收率,需要对干燥过程实行间歇性操作;

f.真空干燥效率高,干燥周期短,生产加工速率方面要远高于其他干燥技术;

g.真空干燥设备体积小,便于安装维修;

h.真空干燥更容易控制,便于实现自动化连续生产。

2 真空干燥设备的研究进展

真空干燥设备[6~8]按加工和出料方式不同可分为间歇式和连续式。间歇式真空干燥设备以双锥回转真空干燥机和真空耙式干燥机最为典型;连续式干燥机以真空带式干燥机为典型代表。

2.1 双锥回转真空干燥机

双锥回转真空干燥机[9,10]是间歇式真空干燥机的典型代表之一,具有高效性[5]和节能性[11],因此广泛应用在化工、食品等行业[12]。双锥回转真空干燥机由进热源、旋转接头、机架、罐体、真空过滤器、密封座及真空压力表等组成(图1)。干燥机罐体为双锥形,罐内为真空状态,当物料通过进料口进入干燥机罐体后,通过蒸汽或热水的热交换原理对罐内物料进行加热,使湿物料里的水分吸热汽化,然后被真空泵抽走,以达到干燥的目的。在真空状态下,由于罐体处于回转状态,这样会使物料在罐内不断被搅动,受热均匀,提高了干燥效率,达到了加快干燥的目的。

图1 双锥回转真空干燥机结构示意图

双锥回转真空干燥机的优点有很多,主要体现在以下几点:

a.在干燥过程中,罐体内大气压小于外界大气压,氧气含量低,因此能干燥易氧化的物料[13];

b.由于物料的沸点与所受气压成正比,在真空高压下,温度很低时就可达到沸点,因此广泛适用于不耐高温的物料的干燥;

c.可以达到很高的真空度,且双锥回转真空干燥机内部结构简单,易于清理与维修;

d.罐内壁面光滑,不易堆积物料,有益于传热;

e.干燥过程中,搅拌所引起的物料磨损不严重,不易产生残渣;

f.双锥回转真空干燥机也可以根据客户的需求进行结构改进[5]。

近几年,双锥回转真空干燥机作为一种“绿色环保型”干燥设备,有着很广阔的市场前景。

2.2 真空耙式干燥机

真空耙式干燥机也是间歇式真空干燥机的典型代表之一,由轴承座、进料体、出料体、耙齿、敲击棒、密封件、减速机及电动机等组成(图2)。在干燥过程中,由真空耙式干燥机的耙齿和蒸汽夹套对物料进行间接加热。湿物料从进料体加入,在真空高压下,通过耙齿的不断搅动,湿物料受热汽化,汽化出的水蒸气及时被真空泵抽走,被干燥后的物料又从出料体排出。由于真空耙式干燥机独特的加热方式,使物料、耙齿和筒壁之间有很大的接触面积,这样会大幅提高干燥过程中物料的受热面积,以达到提高干燥效率、缩短干燥周期的目的。真空耙式干燥机特别适合对易氧化、易产生粉末的物料进行干燥。真空耙式干燥机对物料的含水量要求很宽,被干燥物料的含水量范围为15%~90%,干燥效果也很好,干燥后物料含水量范围为0.05%~0.10%。

图2 真空耙式干燥机结构示意图

真空耙式干燥机与双锥回转真空干燥机的主要区别是:

a.结构不同。真空耙式干燥机对物料的干燥是用耙齿进行搅拌的,而双锥回转真空干燥机是靠自身回转来对物料进行搅拌的。

b.对物料的要求不同。真空耙式干燥机适用的物料更广泛,可以对膏状、浆糊状[14]及粉粒状等物料进行干燥作业。

c.真空耙式干燥机的造价要高于双锥回转真空干燥机,两种干燥机的工作原理基本相同,在实际生产中,要考量所面临的实际问题,来选择最适合的干燥机。

真空耙式干燥机的优点有很多,主要体现在以下几点:

a.真空耙式干燥机由耙齿和蒸汽夹套对物料提供热量,所以对不同性质、不同状态的物料都有很强的适应能力,而且真空耙式干燥机在各个领域应用十分广泛。

b.干燥效果好。由于耙齿不断搅拌物料,避免了物料受热不均匀的现象,这样干燥过后会得到含水量低、颗粒度细的物料,属于精细化工[15]生产领域的设备。

c.真空耙式干燥机干燥过程中密封性好、寿命长、易于操作、维修方便,对环境的污染小,属于“绿色环保型”干燥设备。

国内外对于真空耙式干燥机的研究都比较早。我国在20世纪80年代就已经研发了部分真空耙式干燥机系列产品,但是干燥效率很低,不能满足大型化生产的要求,所以仍然要从国外大量引进。而当时日本对于真空耙式干燥机的研究就已经走在了世界前列。目前,天华化工机械及自动化研究设计院有限公司一直致力于新型真空耙式干燥机的研究,何德强等对真空耙式干燥机采用折流型夹套、设计特殊的热介质流道及在端盖和热轴之间开发新型双密封结构等进行改造,研制出的新型真空耙式干燥机,不仅可以完全替代国外产品,而且还为各大企业节省了近60%的投资费用[14]。

2.3 真空带式干燥机

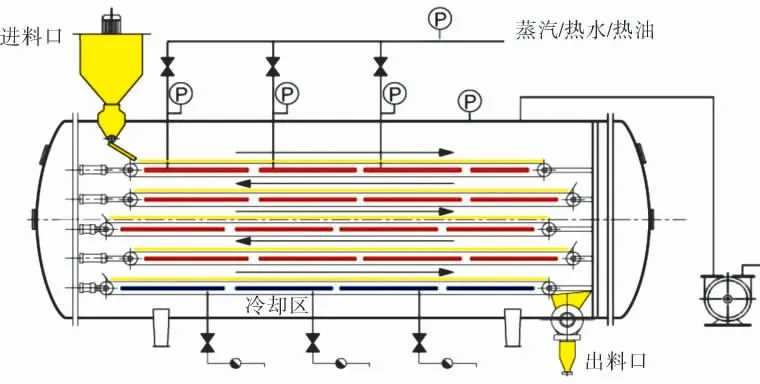

真空带式干燥机[5,16]是连续式真空干燥机中的典型代表之一。真空带式干燥机耗能低、可以连续运行,特别适用于大规模连续化生产的化工、医药等领域。如图3所示,真空带式干燥机的结构并不复杂,干燥时操作也比较简单灵活。在干燥过程中,湿物料经过进料口由喷嘴均匀地散布在真空带式干燥机的传送带上,在真空高压下,传送带携带物料依次连续经过各加热区,加热区的加热板通热水或者蒸汽对物料进行加热,湿物料中的水分遇热汽化,以达到干燥的目的;同时为了防止物料过热导致失去原有的特性,在加热区后设立一个冷却区,冷却区的加热板通冷水;物料经冷却后,从传送带上脱离,从出料口排出。

图3 真空带式干燥机结构示意图

真空带式干燥机是一种“绿色环保型”干燥技术,特别适合对高浓度、高粘度[5,17]且易氧化的物料进行干燥,可连续化、大规模生产。

近二十年来,真空带式干燥机的发展有了质的飞跃,从1985年日本首次展示了真空带式干燥机样机[18]开始,国内外对它的研制与开发就一直在不断进行。瑞士的布赫-盖德公司、德国的易恩公司等相继开发出了工业应用中大型真空带式干燥机。而我国对于真空带式干燥机的研发比较晚,自2004年广东农业机械研究所研发出中国第一台真空带式干燥机后,各大科技型企业,如上海朗脉科技有限公司、温州金榜轻工机械有限公司等也相继开发出不同功能的新型真空带式干燥机,填补了我国在真空带式干燥机领域的空白。

3 结束语

在真空干燥技术这个领域中,经过了将近二十年的发展,国内的真空干燥技术也逐渐趋于成熟,可以更好地满足客户的实际需求。但是相对于国外,国内的真空干燥技术发展较慢,对于大型的真空干燥设备,国外仅用十天左右就可以完成抽真空工作,而国内最快也要用一个多月的时间,并且国外真空干燥设备系列产品的寿命和效率也高于国内的真空干燥设备,很明显在这个领域还需要不断地创新与发展,以缩小与国外真空干燥技术方面的差距。如今,面对世界倡导“绿色环保型”设备的大环境下,真空干燥设备在世界范围内的需求也必将逐年增加,市场前景非常广阔。