二分之一悬架耐久试验研究

梁鹏 范学 宋军鑫 黄锦辉

(比亚迪汽车工业有限公司汽车工程研究院)

悬架系统是车架(或承载式车身)与车轮(或车架)之间的一切传力连接装置的总称,主要包括弹性元件、减振器、横向稳定杆以及导向机构等部件组成。作为汽车悬架设计开发中关键环节之一的耐久性试验,悬架系统的耐久性能集成验证关系整车寿命及安全性能,不仅可以用来检验已有设计合格与否,又可以为后续的研发提供基础性参考。

1 1/2悬架耐久试验台架

为满足悬架系统耐久性能验证需求,集多年工装设计与非标台架搭建的积累和悬架系统零部件及系统级台架试验的经验基础,自主搭建了1/2悬架轴耦合道路模拟耐久试验台,如图1所示。

图1 1/2悬架系统六轴耐久试验台架

与其他结构形式的振动耐久试验台相比,1/2悬架耐久试验台能实现3个自由度的运动,且以其独特的工装连接方式从机械结构上实现3个自由度运动间的相互独立。

基于该台架的1/2悬架轴耦合道路模拟耐久试验,选择对悬架系统造成主要损伤的垂向力Fz、纵向力Fx、侧向力Fy、侧倾力矩Mx、制动力矩My等载荷信号作为试验目标载荷,通过在车轮中心加载垂向和纵向载荷,在车轮接地点加载侧向载荷,可以实现以车轮中心受力为目标的悬架系统多轴加载试验,能够在室内再现在试车场采集的车轮轴头六分力或是其他传感器信号的时间历程,如图2所示。

图2 车轮六分力示意图

2 1/2悬架耐久试验流程

1/2悬架耐久试验原理本质上是道路模拟试验,该技术是在试验室内通过对试验台架参数进行精确控制,再现车辆实际运行状态下的力学和运动响应(参数)。如图3所示。

图3 道路模拟试验流程

综上流程,路谱采集、数据分析、台架迭代是1/2悬架耐久试验核心的三大块,每一步都深刻影响最终的耐久试验结果。

2.1 路谱采集

2.1.1 路谱获取方法

常用的路谱获取方法主要有2种[2]:

1)基于实际传感器的载荷获取方法

将各种传感器(六分力仪、加速度、应变片等)布置在实车待测部位,在实际路面上按路谱采集规范行驶,获取路谱,如图4所示。

图4 实车&实际试车场PG

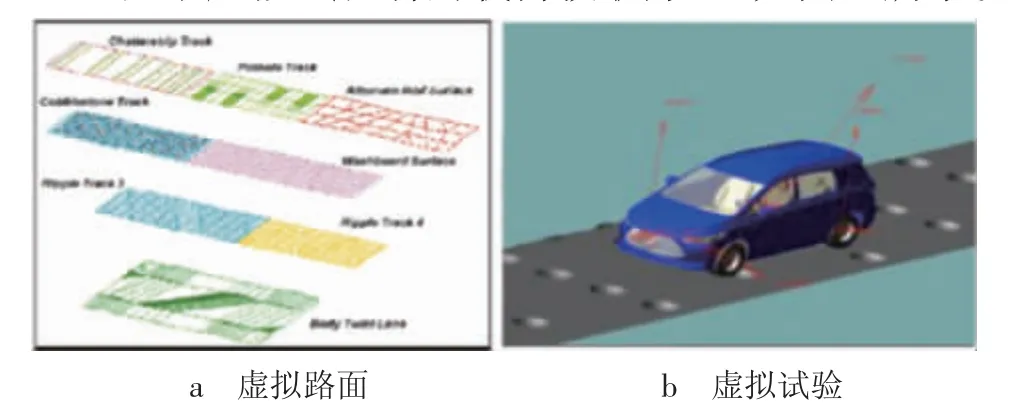

2)基于虚拟试验场的载荷获取方法,如图5所示。

图5 整车多体模型&虚拟试车场VPG

通过建立虚拟试车场和整车多体等模型,进行虚拟道路试验,获取路谱。

通常情况下,开展台架试验会采用实车采集的方式。因为实车采集更接近道路行驶状态,且可采集目标信号更丰富,利于台架复现实车真实振动。

2.1.2 路谱获取内容

由于悬架台架试验存在固定约束形式与整车惯性释放形式不同等差异,单纯的六分力载荷复现可能导致载荷在悬架部件中的传递形式与实际行驶情况不一致。故在进行悬架试验路谱采集时,会选择与六分力载荷相关联的信号以作迭代目标或监控,其基本要求如下[3]:

1)灵敏度高。所选择测点相对某方向载荷变化显著,灵敏度要求高;

2)耦合性小。所选择测点与某方向载荷相干性好,其他方向载荷对该点影响较小;

3)信噪比高。所选择测点对某方向载荷的响应能量要远远大于噪声信号。

2.2 数据分析

2.2.1 载荷谱预处理

路谱采集时由于采集频率高、传感器的失真等问题,原始信号会包含噪声、突变信号、零漂及温漂等异常信号,故在路谱采集完成后首先需对原始信号进行数据检验,确认数据的良好情况,常见方法如下:

1)车速检验:车速参照采集规范,偏差不应过大;

2)重复性检验:相同路面工况数据的一致性;

3)时域、频域检验:根据经验判断在各工况下,车上每个测点的时域及频域特征是否合理;

4)相关性检验:部分采集信号间存在较强的相关性,如加速度二次积分位移与实测位移、My&FyR等的时域关系是否线性;

5)对称性检验:车上对称位置测点的信号有一定的对称性;确认采集无异常后,需对原始信号进行预处理,包括毛刺信号剔除、漂移修正、傅里叶滤波、特征路面截取等步骤。考虑到多轴台架模型较为复杂,且目标信号通道较多,多个特征路面同步迭代不易收敛,一般会根据不同的路面特征截取各工况进行单独处理及迭代复现。

2.2.2 载荷谱加速编辑

确定具体的加载方案后,为加速验证过程,应选取合理的载荷谱加速编辑方法。

常见的载荷谱加速编辑方法有增大幅值法、峰谷抽取法、块谱加载法、频谱加载法、增大频率法、时域损伤编辑法等。

据悦管家CEO刘珺向记者透露,Airbnb在挑选合作伙伴上极为苛刻,提出了两大核心要求:第一,必须有专业的分散式客房清洁服务能力;第二,必须要和Airbnb全球化的互联网系统对接,要符合欧盟的安全指标等。这意味着,要求一家做专业客房清洁的公司同时具备顶尖科技公司的技术水准。结果,Airbnb把行业内的公司筛了一遍之后,只剩下悦管家符合这两大核心要求。

结合1/2悬架道路模拟耐久试验加载形式多轴耦合且多通道之间不成比例的特点,常采用基于时间历程的损伤编辑法,直接以原始载荷-时间历程为对象,通过删除无损伤或小损伤载荷对应的时间历程,在不改变损伤或牺牲部分损伤的基础上实现载荷谱的加速。

这种方法最大限度地保留频率、加载次序及相位关系,能准确体现原始载荷谱的损伤和频率特性,故最常用于系统或整车级的道路模拟试验载荷谱的编辑。

2.3 台架迭代

利用随机白噪声信号驱动试验台架,实时采集系统响应信号,并利用傅里叶变换、卷积运算等数学方法,求解出系统激励与响应之间的频率响应函数矩阵,即系统的频响函数(FRF);再根据此前处理好的目标谱和FRF求解出初始驱动信号;为消除系统存在的非线性影响通过迭代计算逐步修正驱动信号。

最终根据迭代收敛程度、RMS均方根误差值(主要指标见表1)、目标谱与迭代响应谱的时域、频域、损伤比对等分析手段确定最终的激励驱动信号。如表1所示。

表1 迭代结果精度要求

3 1/2悬架耐久试验应用

3.1 失效模式

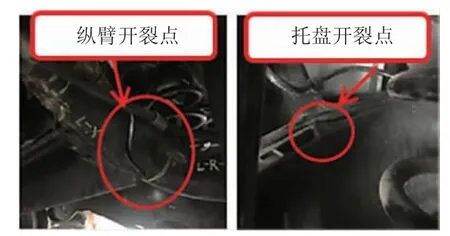

某车型后悬为扭力梁悬架,该扭力梁在试车场乘用车强化坏路不同试验里程段,发生数次严重开裂现象,且失效循环数较低,远小于该车型要求满足的耐久目标寿命循环数。如表2和图6所示。

表2 某车型扭力梁路试故障信息

图6 扭力梁开裂

3.2 旧试验方案试验结果

由于该车型没有合适的车轮六分力传感器轮辋适配器,无法采集到真实的车轮六分力路谱信号。故,在早期台架验证中采用的是我司的耐久经验工况,加载方式为单轴正弦谱加载。

试验结果如下:

1)纵向耐久试验后无异常;

2)侧向耐久试验后,扭力梁与制动器连接点处出现裂纹,右后纵梁尾部出现裂纹,如图7所示;

图7 侧向耐久失效

3)垂向耐久试验后,左右缓冲体破裂,如图8所示。

图8 垂向耐久失效

从台架试验结果来看,验证效果不理想,与路试失效位置基本不一致。初步分析经验工况验证不理想的主要原因有:

1)现有悬架系统耐久经验工况载荷强度不够,对扭力梁本体考核不到位;

2)扭力梁悬架属于非独立悬架,作为一个复合受力轴,其受力分解性相对较难。由采集的薄弱风险点和失效点的应变信号分析来看,路试出现的失效点与多个方向的受力都具有一定的相干性,耦合性较大;

3)弹簧托盘路试开裂点位置在钣金中部边缘位置,初步判断可能主要由垂向极限扭转工况造成,通用经验工况不满足考核需求。

3.3 新试验方案试验结果

鉴于经验工况验证不理想,无法复现路试问题,急需做出快速有效的新台架方案。新台架方案拟以CAE部门提供的虚拟六分力路谱数据作为原始试验载荷信号,对其进行必要的分析预处理后,运用道路模拟试验技术中的时间历程再现方法,在1/2悬架六轴耐久试验台架上迭代复现虚拟六分力信号。在迭代时,对不同路面的载荷谱分别进行迭代,最后将分别迭代的结果,依据耐久试验规范里的循环数及先后次序进行合并,得到用于台架试验用的道路载荷谱。由于在对原始目标信号进行预处理编辑时,去除过渡路面和部分极小损伤路面,台架试验周期大为缩短,20万km的验证时间由真实道路试验的2~3个月,缩减为台架试验的8天,极大程度上加快了验证进程。

从台试与路试对比来看,台架与路试的失效模式及位置基本一致,故表明1/2悬架多轴道路模拟耐久试验在对复现路试失效问题的验证上取得一定效果,也能为后续改进产品乃至类似产品提供相应的验证支持。

4 结论

实际台架应用表明我司自主搭建的1/2悬架轴耦合道路模拟耐久试验台,以及依据该台架建立的1/2悬架耐久试验流程,能够较高精度地模拟车辆在道路中的行驶受力状态,能够在无实车阶段或是路试售后阶段辅助产品开发验证,并且试验的重复性好,不受人员、气候和环境等因素的影响,从而可以节省大量人力、物力,减少成本,缩短试验周期。