P2混动模块耐久台架试验方法

黄寅 刘翀 李雨泓

(上汽通用五菱汽车股份有限公司)

P2混动模块(以下简称P2)的耐久性考核的方法一般分为2种[1],一是实车道路试验方法,该方法是考核车辆及其总成可靠性的最直接且最实际的试验方法,但是这种试验方法周期长,成本高,并且由于受车上空间限制,一些测量点无法进行;二是通过台架试验的方法,该方法不但能克服以上困难,也能考核P2的耐久性,但是台架试验能模拟的工况有限,而且不带整车控制器,由台架系统控制,跟整车控制器控制策略有一定区别。虽然有这方面的缺点,但台架试验可以采集需要的测量点和试验数据,而且能通过试验数据进一步分析P2的可靠性,还能缩短试验周期、降低试验成本。然而,目前还没有统一的、可借鉴的混合动力总成P2耐久试验方法及标准。文中针对混合动力总成P2耐久考核介绍台架试验方法、试验台以及有关的计算方法。

1 台架搭建方案

1.1 P2混动模块的工作原理

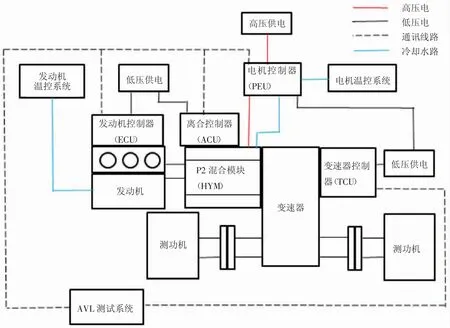

混合动力系统可按多种方式分类,其中用P(Position)代表电气化部件的架构以及电机的位置,不同的位置使用不同的数字代号,将单电机混合动力系统划分为P1、P2、P3等构型。该混合动力总成为P2式结构,如图1所示,P2位于发动机和变速箱之间,由发动机、P2、变速箱、各控制器组成。动力传递为发动机→P2→变速箱→左右半轴→测功机。P2与变速箱为花键连接,P2可直接经过变速箱驱动起步或行驶;P2与发动机也为花键连接,P2内部集成有离合器,离合器可控制发动机的动力传递;当使用纯电动模式,离合器断开,P2单独驱动车轮工作;当使用混动模式,离合器接合,发动机与P2共同驱动车轮工作。

图1 试验台架结构示意图

1.2 台架搭建

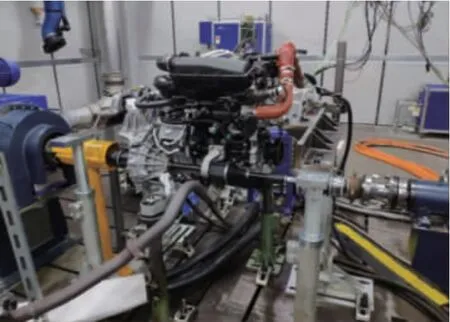

如图2所示,该总成采用整车悬置,通过过渡工装与支撑腿连接。发动机前悬,后悬采用龙门结构双腿支撑,左悬为单腿支撑,并且在排气侧也增加单腿支撑点,4点6支撑腿搭建方法提高了试验稳定性。

图2 试验台架照片

高压电通过电池模拟器给P2供电,低压电通过线速给各控制单元及传感器供电。

发动机、P2、电机控制器均为水冷。由于各个部件对冷却系统的温度、流量及压力等指标要求不同,因此冷却系统分2套,且完全独立。一套给发动机系统使用,一套给P2、电机控制器串联使用。设备确保冷却液温度、流量、压力等参数满足各系统的冷却指标要求。

由于取消整车控制器HCU,所以各控制器均由台架系统控制,台架测试系统通过CAN通讯与各控制器(ECU、PEU、ACU、TCU)建立通讯。

2 P2混动模块试验方法

2.1 试验工况

P2混动模块有2种运行模式,一种为混动模式及发动机和P2共同运行,一种为纯电动模式即只有P2运行。所以试验工况可分为混动工况和纯电动工况2大类。试验工况由不同的负载、操作程序、标准化循环和现实驾驶场景组成。试验工况体现了P2在不同工况中的运行状态,比如城市工况、坏路工况、性能工况及高速工况。可根据试验需求去定义这些工况。

通过采集整车路谱的参数可知有P2电机转速、发动机转速、P2电机扭矩、发动机扭矩及离合器扭矩,将这些路谱数据编辑成试验工况在台架上模拟试验。当运行纯电动工况时,发动机不工作,离合器断开,只有P2电机转速和电机扭矩工作。这样就可采用AVL台架PUMA Open系统的N/T(转速/扭矩)控制模式[2],锁定变速箱速比,台架系统控制测功机轮端转速从而达到控制P2转速的目的,可通过速比公式计算出轮端转速。台架系统通过CAN通讯给PEU发送P2目标扭矩。这样台架就能模拟纯电动工况试验。

式中:No——轮端转速,r/min;

Np2——P2电机转速,r/min;

i——传动比。

当运行混动工况时,离合器闭合,发动机与P2电机共同工作。同样采用N/T(转速/扭矩)控制模式,输出端控制测功机轮端转速,台架系统通过CAN通讯发送发动机目标扭矩、P2目标扭矩和离合器目标扭矩。当离合器闭合,发动机转速跟随电机转速保持一致,所以不需要控制发动机转速。这样台架就能模拟混动工况试验。离合器扭矩表示离合器状态,如表1所示。

表1 离合器状态

2.2 换挡策略

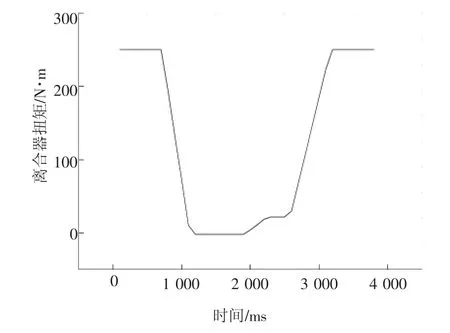

台架运行工况中采用锁定变速箱速比的方法,所以变速箱不参与动态换挡,只需要离合器模拟换挡动作。在混动工况中,当换挡时,离合器断开,发动机转速不受控,仅依靠工况里固定的发动机目标扭矩无法有效调节发动机转速去跟随P2电机转速。为了在换挡后期离合器接合时,减小离合器的滑磨产生的能量,就要对发动机转速进行动态调节,减小发动机和P2电机转速差。采用PID控制能有效调节发动机转速,PID参数可根据经验值设置[3]。如图3所示。

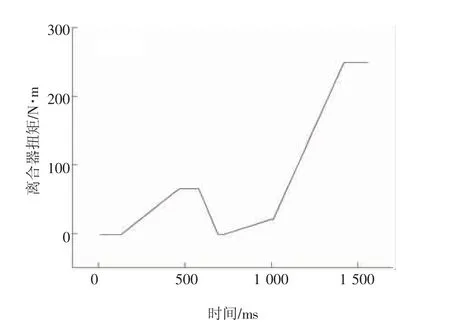

图3 离合器扭矩控制示意图(换挡过程)

阶段1:工况运行读到换挡请求,为了防止离合器在断开过程中发动机扭矩克服离合器扭矩做功飞车,发动机提前降低扭矩。离合器准备断开,此时离合器扭矩为250 N·m,完全贴合状态。

阶段2:离合器扭矩为-2 N·m,完全脱开状态。开始激活PID功能,发动机以P2转速为目标转速开始调速。

阶段3:离合器扭矩为20 N·m,脱开状态。停止PID调速。

阶段4:离合器扭矩为250 N·m,完全贴合状态。换挡结束。

在P2耐久试验中,虽无实际的换挡动作,但为模拟实际P2的使用,混动工况下有很多离合器的开闭(纯电动工况离合器常开即可)。发动机调速可通过AVL台架PUMAOpen系统中的PID功能去编辑。

2.3 发动机启动策略

2种工况切换及混动工况运行过程涉及到发动机的启停,单一固定模式的试验工况很难满足带有逻辑的发动机启动,而且没整车控制器,这就需要在台架系统编辑发动机启动策略[4],在试验工况中调用发动机启动策略。如图4所示。

图4 离合器扭矩控制示意图(启动过程)

阶段1:当P2电机运行到一定转速,工况读到启动请求时,开始调用启动策略,离合器准备接合,此时离合器扭矩为-2 N·m。

阶段2:离合器扭矩半接合到65 N·m,发动机被倒拖,同时给发动机发动喷油信号。在该阶段设置离开条件发动机转速大于600 r/min或结合时间大于300 ms,这样能滑磨得到所需的发动机启动转速,还能防止滑磨时间过长损坏离合器。

阶段3:ECU接收到指令并判断转速条件满足后就自行启动发动机,可设置报警监控发动机是否启动成功,防止启动未成功继续滑磨离合器。这时离合器断开为-2 N·m,激活PID让发动机以P2转速为目标值去调转速。

阶段4:这时离合器扭矩以缓坡速率结合到20 N·m,目的给发动机调速时间;当离合器扭矩达到20 N·m,PID停止调速。

阶段5:最后离合器再快速结合至250 N·m,发动机转速和P2转速同步,启动完成。继续跟随工况运行。

3 P2混动模块耐久试验数据

3.1 纯电动工况试验数据

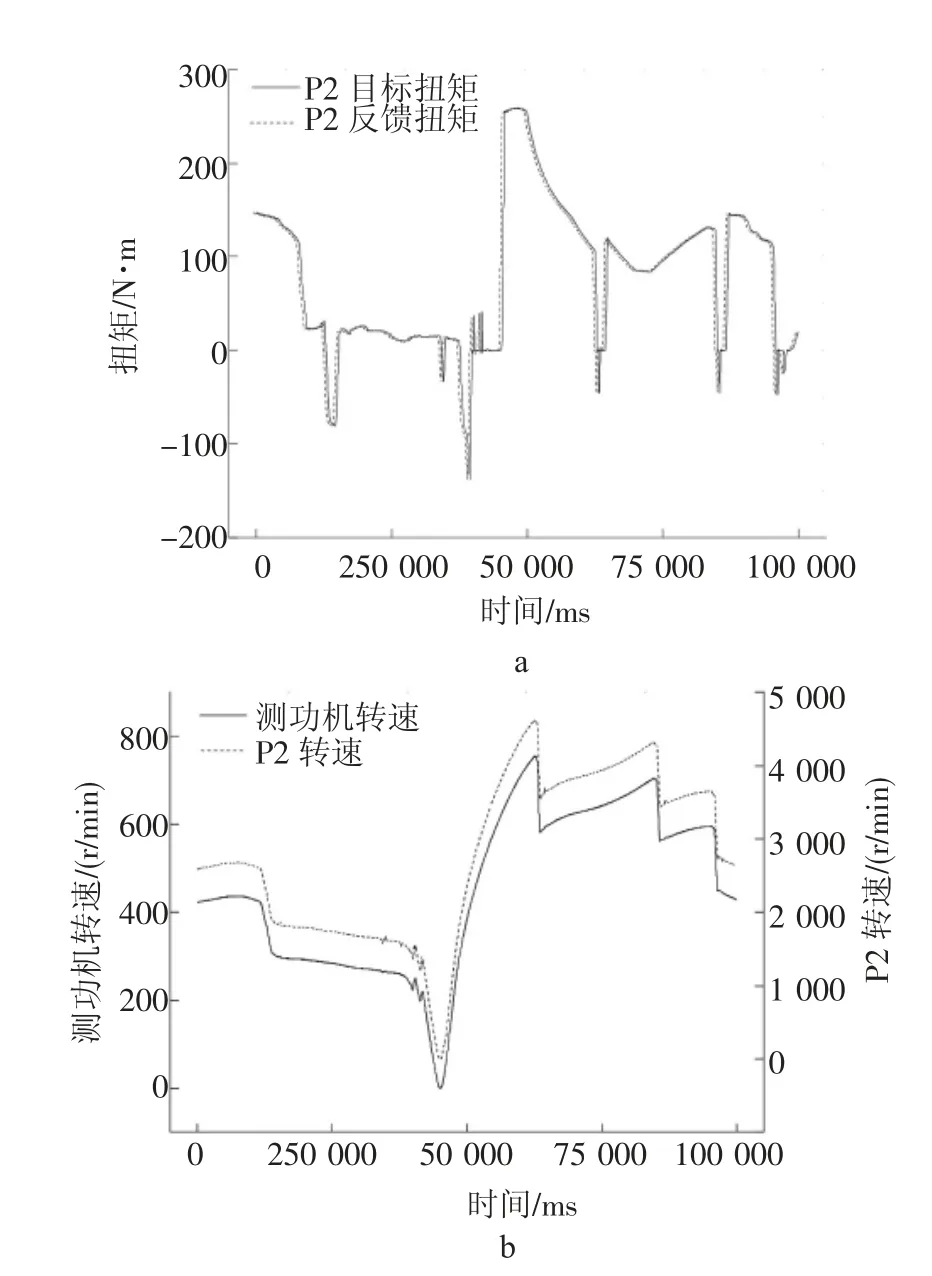

图5为纯电动工况台架试验数据,表示了台架系统运行纯电动工况的有关参数变化历程。P2反馈扭矩曲线和P2目标扭矩曲线趋于一致,说明P2反馈扭矩很好的跟随P2目标扭矩。从纯电动工况曲线变化的历程可以看出台架试验的数据与实车路谱的数据变化趋势一致。

图5 纯电动工况数据曲线

3.2 混动工况试验数据

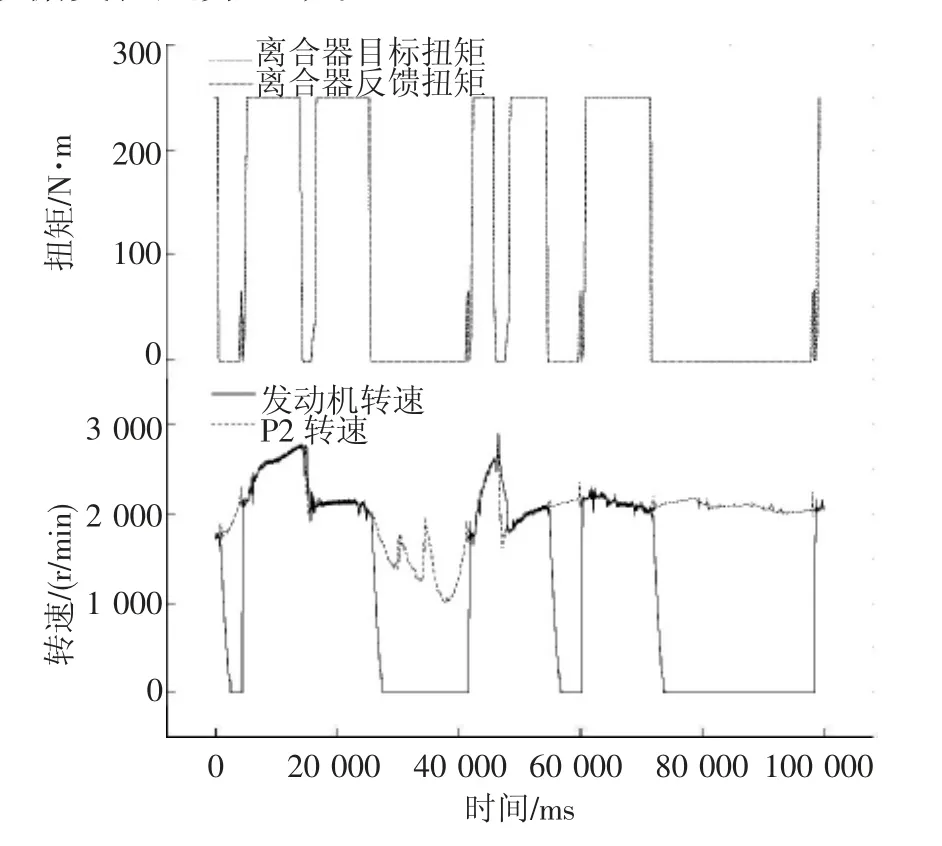

图6为混动工况台架试验数据。曲线表示的是台架系统运行混动工况的有关参数变化历程。离合器反馈扭矩曲线和离合器目标扭矩曲线趋一致,说明离合器反馈扭矩很好的跟随离合器目标扭矩。当离合器完全闭合及为250 N·m,发动机转速曲线和P2转速曲线贴合,说明发动机和P2电机一起工作;当离合器断开为-2 N·m,发动机转速为0,电机有转速,说明发动机不工作,P2电机运行。该图表示混动工况发动机不断启停的过程。可以看出,台架试验的数据与实车路谱的数据变化趋势一致。

图6 混动工况数据曲线

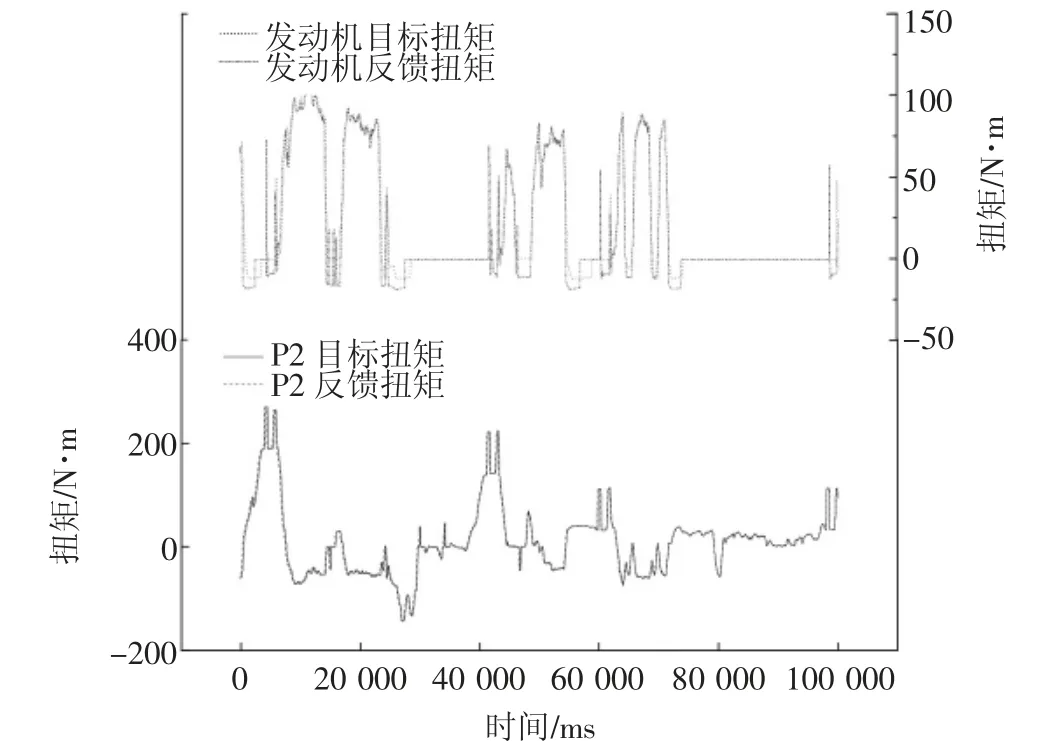

图7为混动工况台架试验数据,曲线表示的是台架系统运行混动工况的有关参数变化历程。P2反馈扭矩和发动机反馈扭矩都很好跟随各自的目标扭矩。可以看出,台架试验的数据与实车路谱的数据变化趋势一致。

图7 混动工况数据曲线

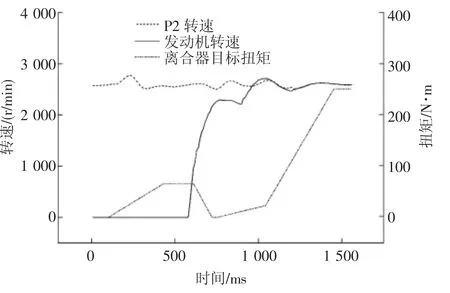

3.3 发动机启动策略试验数据

图8为发动机启动策略台架试验数据。曲线表示的是发动机启动过程的有关参数变化历程。离合器先接合到65 N·m,当发动机转速到953 r/min时,离合器开始断开;当离合器完全断开为-2 N·m时,PID开始调速,同时发动机转速升高去跟随P2转速;最后离合器完全接合。启动过程用离合器滑磨能量评价,滑磨能量过大会影响离合器的工作效率和使用寿命,由ACU反馈离合器滑磨能量值为5200 J,滑磨能量值满足试验要求。离合器滑磨能量根据经验公式计算[4]。可以看出,台架试验的数据与实车路谱的数据变化趋势一致。

图8 发动机启动策略数据曲线

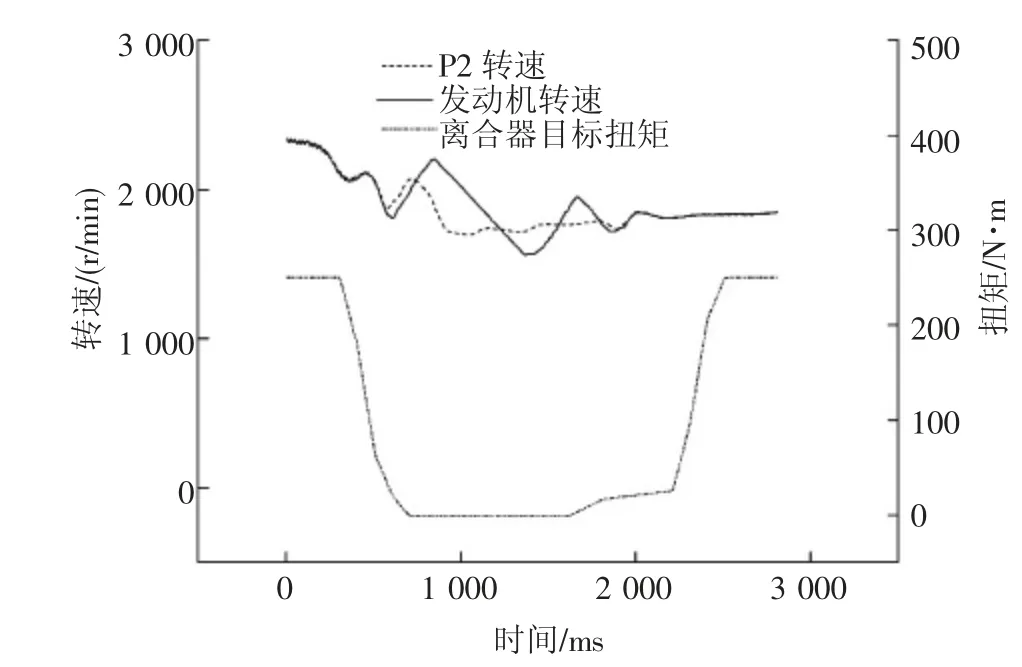

3.4 离合器模拟换挡策略试验数据

图9为离合器模拟换挡策略台架试验数据。曲线表示的是P2模块内置的离合器模拟换挡过程的有关参数变化历程。当离合器断开时,激活PID功能去调节发动机转速,让发动机转速跟随P2电机转速,当离合器开始接合时,两者转速差值为176 r/min,并且ACU反馈离合器滑磨能量值为0,满足试验要求。可以看出,台架试验的数据与实车路谱的数据变化趋势一致。

图9 离合器模拟换挡策略数据曲线

4 结论

从试验数据的分析可以看出,文中提出的台架试验方法以及台架搭建可以测试P2混动模块的耐久试验。由于不带整车控制器HCU,文中将发动机启动策略和模拟换挡策略运用到台架试验。该策略简单,容易实现。目前,在混动台架试验没有明确标准下,所提出的台架试验方法和策略为混动台架试验起到了重要作用。