水润滑艉管轴承磨损机理分析及结构设计

张 飞,何 涛 ,蒋文超

(1.上海涟屹轴承科技有限公司,上海 201100;2.武汉第二船舶设计研究所,湖北 武汉 430205)

国内多数船舶使用油作为艉管轴承润滑介质,造成润滑油的浪费,并且润滑油的泄漏会对河、海的水资源环境造成污染,威胁生态环境;由于润滑油的黏性高,艉管轴承在运转时会产生大量的热量,易造成油润滑轴承温度异常升高而影响其使用寿命。水润滑艉管轴承通常以海水或者河水作为润滑介质,具有环保无污染、结构简单、减振降噪、安全性好等优点,具有良好的社会效益、经济效益和军事价值[1]。某电力推进轴系试验平台,其水润滑艉管轴承为赛龙轴承材料,平台运行数月后,艉管后轴承严重磨损,导致艉轴下沉,并伴有艉管处振动噪声过大现象。本文针对此轴承磨损事故原因进行了机理分析,并通过研究分析重新对平台艉管轴承进行了材料选择与结构设计,有效提高了试验平台艉管轴承的可靠性与使用寿命,保障了平台的稳定运行。

1 水润滑艉管轴承磨损机理分析

1.1 原因分析

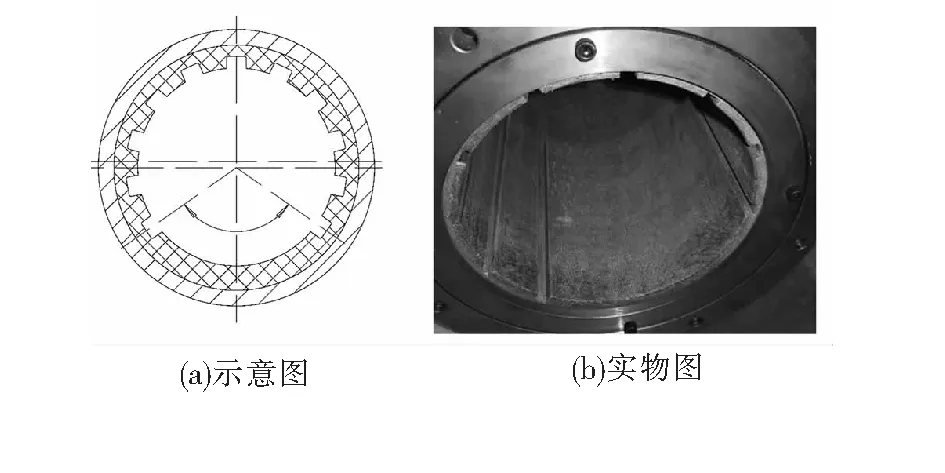

图1为某试验平台水润滑艉管轴承严重磨损后的实物图。根据试验方提供信息及现场测量,艉轴轴颈直径为270 mm,轴承径向安装间隙为1.2 mm,水润滑艉管轴承厚度为21 mm,磨损后最小厚度为15 mm。

图1 某试验平台艉管轴承严重磨损后的实物图

根据试验方提供信息及现场测量,对试验平台水润滑艉管轴承的磨损事故进行判断:①轴系轴承载荷分布不合理,艉管后轴承承压过大,导致轴承严重磨损;②水润滑艉管轴承工作时,轴承间隙内形成具有一定厚度的动压水膜,膜压力将轴支撑起来,试验平台由于转速低、轴承承载大,艉轴与艉管轴承之间未能形成有效的动压水膜,从而使艉轴与艉管轴承摩擦表面直接接触,加重艉管轴承磨损,发生艉轴下沉及振动过大事故;③轴承液膜压力与膜厚的变化以及温度升高使水润滑艉管轴承易受空化效应的影响,影响其承载能力,使轴承材料受到侵蚀。

1.2 轴系校中校核

轴系载荷分布不合理,可导致水润滑艉管轴承过度磨损,发生事故,因此通过对原轴系进行校中校核计算,研究轴系相关布置的合理性。根据轴系实际布置结果,将高弹视为自由端,螺旋桨作为集中载荷处理,建立校中计算模型,轴系计算模型全长约为12 m,通过传递力矩法按照规范进行计算[2],轴系校中计算模型示意图如图2所示。图2中,G为螺旋桨集中重力,作用点为螺旋桨重心位置;F1为密封动环组件的作用力,作用点为动环组件重心位置;F2为盘车装置大齿轮的作用力,作用点为大齿轮重心位置。

图2 轴系校中计算模型示意图

根据试验方提供的原始合理校中时轴系布置及轴承位移值,轴系合理性计算结果如表1所示。其中,轴承位移值为试验方提供原始合理校中时轴承的位移值;20%G指相邻两轴段之间重力的20%[2]。

表1 轴系合理性计算结果

根据表1校中结果及实际测量值,艉管后轴承1反力为81.86 kN,艉管后轴承比压接近其比压许用值[3],而艉管前轴承2比压为0.09 MPa;平台运行过程中,由于载荷分布不均可造成水膜压力过大以及膜厚不足以隔离艉管后轴承与艉轴,使轴承经常处于边界润滑和混合润滑状态,从而摩擦学性能下降,在船舶启停和低速重载的情况下尤为严重,因此,试验平台轴系布置不合理是艉管后轴承严重磨损的根本原因;此外,艉管后轴承处转角的弧度为7.1×10-4rad,转角过大而未采取相关补救措施也是轴承异常磨损的主要原因。

1.3 轴承润滑特性计算分析

水润滑艉管轴承工作时,形成具有一定厚度的动压水膜,水膜支撑艉轴并防止艉轴与艉管轴承直接接触;因此通过对艉管轴承液膜压力及液膜厚度的研究,可以确定艉管轴承的润滑与磨损特性。

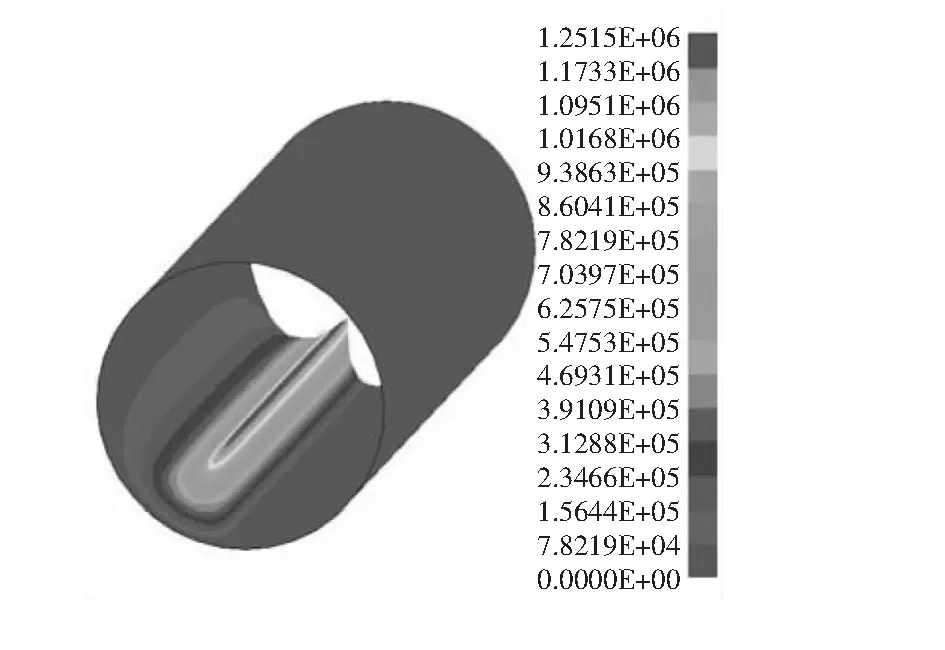

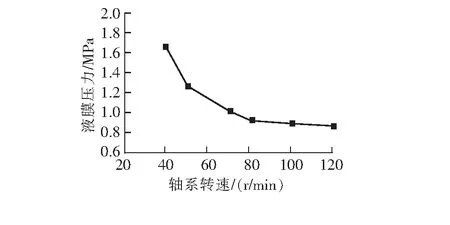

1)液膜压力计算及结果分析。已知水润滑艉管轴承承载与工作环境,研究其在实际工况下的润滑特性。使用有限元软件ARMD建立数学模型,并对其润滑特性进行研究分析,按照实际工况输入载荷,艉管轴承间隙等参数由试验方提供,艉管轴承液膜压力分布云图见图3。针对试验平台实际工况,计算得液膜压力与轴系转速关系曲线见图4。

图3 艉管轴承液膜压力分布云图

图4 液膜压力与轴系转速关系曲线

由图3、图4知,液膜压力集中在承载区正下方,且单一变量下,液膜压力随轴系转速的增加而减小,即轴系转速越大,越有利于液膜的形成;当轴系转速小于80 r/min时,液膜压力急剧增大,达到0.9 MPa以上,可能会使轴承产生局部干摩擦,温度快速升高,导致轴承承载区过度磨损。

2)液膜厚度计算及结果分析。图5为液膜最小厚度与液膜轴系转速关系曲线,由图5知,液膜厚度随着轴系转速的增加而增加。

图5 液膜最小厚度与液膜轴系转速关系曲线

根据水润滑艉管轴承数值计算结果,轴承液膜厚度随转速的增加而增加,而艉管轴承实际工作时常用转速为70 r/min,即最小液膜厚度约为7.5 μm。由于水膜较薄,水润滑艉管后轴承与艉轴之间经常处于边界润滑和混合润滑状态,润滑性能下降,导致平台艉管后轴承磨损严重。

2 结构设计

根据计算结果,原轴系布置不合理,导致轴承载荷分布不均匀,艉管后轴承与艉轴之间难以形成有效的动压水膜,润滑性能下降,从而平台因艉管轴承过度磨损发生故障。由于更改轴系布置成本过大,因此为了降低成本,提高水润滑艉管轴承的可靠性及使用寿命,对水润滑艉管轴承的材料选用及结构设计开展研究分析。艉管轴承材料的耐磨性能易受温度影响,过高的温度易导致水润滑艉管轴承磨损严重甚至直接烧坏,通常具有良好导热性的轴承材料以及设计有效冷却的结构有利于减缓水润滑艉管轴承的摩擦磨损,艉管中存在的泥沙也会导致水润滑艉管轴承的润滑性能减弱,影响水润滑艉管轴承的使用寿命,因此对水润滑艉管轴承材料的选择以及结构设计尤为重要[4]。

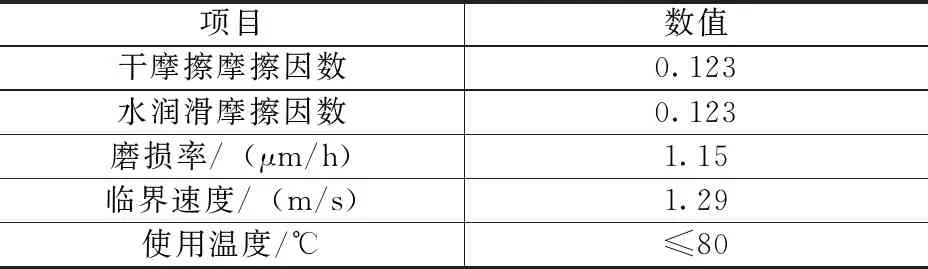

1)根据水润滑艉管轴承材料润滑特性及机械性能,将选用纤维树脂基复合材料(简称MRXW-01),MRXW-01材料具有摩擦系数低、耐磨性好、吸振性好等优点,相比于原赛龙轴承材料具有良好的热导性及耐磨性能,且适用于各种泥沙工况中,试验测得MRXW-01相关性能如表2所示。

表2 试验测得MRXW-01相关性能

2)根据校中计算结果和轴承润滑特性的研究分析,由于艉管后轴承处艉轴转角的弧度为7.1×10-4rad, 易导致水润滑艉管后轴承与艉轴接触不均匀,从而导致艉管后轴承端部严重磨损,因此将艉管后轴承设计斜镗孔,即轴线倾斜度为0.5 mm/m,解决由于艉管后轴承处艉轴转角过大对艉管后轴承造成的影响。考虑到复合材料的水胀性以及热胀性,安装间隙设计为1.3 mm,以保证其运行间隙符合设计标准;轴承非承载区设计有导水槽,使艉管后轴承充分冷却,有效防止水膜破坏,减小液膜阻尼系数,减缓轴承磨损程度,艉管轴承结构如图6所示。

图6 艉管轴承结构

3 结束语

文章按照相关标准进行了艉管后轴承承载校核,并以校核结果为输入参数,对艉管轴承润滑特性进行了数值计算研究,得到了艉管后轴承过度磨损原因,并对艉管轴承进行重新设计。根据研究结果,选择了更具耐磨特性的MRXW-01材料,提高了平台水润滑艉管后轴承的使用寿命;对试验平台艉管后轴承轴线进行了调整,使艉管后轴承受力更加均匀,从而减缓艉管后轴承磨损,提高了艉管后轴承使用寿命。