“勘探四号”钻井平台柴油发电机组换新动力管系设计与校核计算

杨 威

(招商局重工(深圳)有限公司,广东 深圳 510725)

“勘探四号”是一座半潜式钻井平台,总长87.8 m,最大吃水深度19.8 m,钻井状态时最大排水量28 000 t,最大载重吨4 081 t,工作水深45.7~601.6 m,最大钻探深度7 620 m。该平台已使用20余年,柴油发电机组、电站及电气传动系统设备性能下降、老化严重,发电机组能耗高,维护成本较高,且正常作业能力受限。为尽快恢复其正常作业能力,计划对其进行改造。在钻井平台的大型改造工程中,柴油发电机组换新升级也是比较常规的工程。柴油机提供原动力驱动发电机运行,两者安装集成为柴油发电机组。本文通过查阅原船相关图纸资料,结合规范、法规对原船动力管系进行了校核计算,校核原平台系统是否继续使用或者做局部升级改造。

原船柴油发电机组参数为:柴油发电机组共4台,2台大功率柴油发电机组(型号,MD16- 645E8;转速,900 r/min;额定功率,1 500 kW)和2台小功率柴油发电机组(型号,MD12- 645E8;转速,900 r/min;额定功率,1 150 kW)。机舱新换5台柴油发电机组(3用2备),主发电机组型号为Cat 3516CHD,柴油机为四冲程V型16缸,额定功率为1 603 kW。发电机为无刷,永磁激励型,额定输出功率为1 530 kW,转速为1 200 r/min,单台燃油消耗率(100%负荷)为412.2 L/h。

1 燃油日用系统

1.1 燃油日用油柜的容积

根据原船机舱燃油日用油柜(以下简称油柜)的结构图纸,原平台配置2个油柜(两者等效),经计算后,原平台单个油柜的容积约为15.86 m3。

根据最新的《ABS海上移动钻井平台建造和入级规范》(以下简称《规范》)第4部分第2章第5节第1.1.4小节的要求: 燃油日用油柜的设置,应满足当一个油柜在清洁或修理时,另一个油柜可持续供应燃油。每一油柜的容量至少能供推进装置于最大持续功率运行和柴油发电机组正常工作负荷情况下工作8 h。

Vr=N×λfc×8,

(1)

式中,Vr为燃料消耗总量, m3;N为柴油发电机组数量,台,N=3;λfc为单台柴油发电机组燃油消耗量,λfc=0.412 2 m3/h。

经计算,在3台柴油发电机组全负荷8 h运行时间下所消耗的燃油为9.89 m3,小于原油柜总容量15.86 m3。结论:原平台机舱油柜容积满足规范设计要求。

1.2 油柜的布置

根据柴油机厂家资料要求:油柜的位置应使油位不高于柴油机喷油器上方5 m。并且需要注意如果油位低于喷油器,机带燃油输送泵自吸能力是4 m。经过计算,油柜最低处低于机组自带燃油输送泵高度500 mm。结论:目前原油柜的高度位置满足厂家资料要求。

根据《规范》第4部分第2章第5节的1.1小节中关于燃料油舱的布置要求:燃油舱柜尽可能成为平台结构的一部分,并尽可能位于A类机器处所之外。除双层底舱柜外,其他燃油舱柜如必须与A类机器处所相邻或位于A类机器处所之内时,至少他们的垂直侧面之一应连续于该机器处所限界面,其底部不应与可能发生的火灾直接接触。燃油舱柜与机器处所共同的限界面的面积应保持最小。当上述舱柜位于A类机器处所之内时,不应用它们盛装闪点(闭杯试验)低于60 ℃的燃油。 一般情况下,应避免使用独立架设的燃油舱柜,如准许使用时,则该油柜下应设置足够大小的溢油盘,此盘应有能导至适当尺寸的溢油柜的排放管。

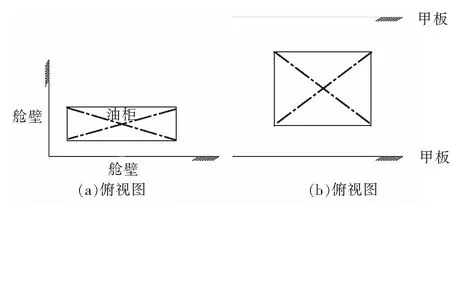

根据原船油柜布置图,原船油柜为独立油柜并且没有设置足够尺寸的油盘和泄放管以及溢油柜,这样并不满足最新的《规范》要求,需要改造升级。于是在油柜两侧做成结构空舱并与机舱舱壁相连,油柜上下顶部也做成结构空舱与甲板相连,这样就满足《规范》设计要求。油柜改造前示意图见图1, 油柜改造后示意图见图2。

图1 油柜改造前示意图

图2 油柜改造后示意图

1.3 燃油分油机

当运行3台新柴油发电机组时,所需燃油分油机总排量为:

Q=3×λfc×C×24/t,

(2)

式中,Q为燃油分油机总排量,m3/h;t为每天分离时间,t=23 h;C为安全系数,C=1.18。

经计算,所需燃油分油机总排量Q=1.523m3/h。根据原平台设备资料知,有3台离心式燃油分油机,其中2台排量为0.9 m3/h,1台排量为3 m3/h。结论:开启原2台小燃油分油机或者开启1台大燃油分油机时,排量均满足新柴油发电机组运行要求。

2 润滑油系统

新的柴油发电机组也是采用湿式油底壳滑油系统,故外部滑油系统可以直接利用原船的滑油系统,原船13.638 m3容积的滑油储存柜通过重力释放和手摇泵两路供给管,引往柴油机油底壳加注滑油,本船不设分油机,滑油按要求使用一段时间之后经过滑油泄放系统,污油泄放至污油泄放舱,然后直接给柴油机注入新的清洁滑油。柴油机内部滑油通过机带滑油泵在油底壳抽取滑油,经过内部滑油冷却器和双联滤器后,再经过润滑冷却摩擦部件,最后回到油底壳。

3 启动空气系统

3.1 核算启动空气瓶容积

原平台配置2个启动空气瓶,单个容积为1.5 m3;工作压力1.207 MPa。根据《规范》第4部分第2章第6节第9.3小节及9.3.3小节要求:对于非自航平台,至少设2个启动用空气瓶,2个启动空气瓶的总容量,在不补充空气的情况下,至少能供每台柴油机连续启动3次,但总的启动次数不必超过8次。

厂家资料中明确:最小启动空气耗量在气体压力0.62 MPa时为0.52 m3/s;每次启动时间约为4 s。本文按照最小空气耗量启动情况进行计算,总启动次数为8次的条件下,空气总耗量Vs为16.64 m3。所以所需启动空气瓶总容积为:

VBS=Vs/[(P2-P0)×10],

(3)

式中,VBS为所需启动空气瓶总容积, m3;P2为空气瓶充气终压,P2=1.207 MPa;P0为最低启动压力,P0=0.62 MPa。

经计算得知,所需启动空气瓶总容积VBS为2.83 m3。结论:原平台启动空气瓶实际总容积为3.0 m3,大于计算所需启动空气瓶总容积2.83 m3,因此原启动空气瓶配置数量及容积均满足改造后的要求。

3.2 核算空压机的总排量

启动空压机应能在1 h内使主空气瓶从大气压升至柴油机启动的最大压力。

Q=10×Vac×(P2-P1)/t1,

(4)

式中,Q为空压机总排量, m3/h;Vac为空气瓶实际总容积,Vac=3.0 m3;P1为空的空气瓶压力,0.100 MPa;t1为充满空气瓶需要的时间,t1=1 h。

经计算得知,按照新发电机组使用要求,所需的空压机排量为33.21 m3/h,而原平台空压机排量为69.6 m3/h ,大于33.21 m3/h。结论:原平台的启动空压机排量满足新发电机组使用要求。

4 冷却系统

4.1 海水冷却系统

新柴油发电机组中的柴油机的冷却方式为外部海水开式循环直接进机去冷却机体内部闭式循环的淡水,淡水分高温水和低温水,分别通过机带高低温冷却水泵去冷却柴油机汽缸套和增压器等。原平台左右舷泵舱内各设有1台海水泵(1用1备),排量为460 m3/h,压头为0.700 MPa,通过布置在泵舱内及平台上的海水管系为该平台各海水用户提供所需的海水。改造后,拆除原平台2台旧海水泵,按照设计院要求新增4台新海水服务泵(2用2备),排量为350 m3/h,压头为 0.610 MPa,布置在左右舷浮体泵舱内原海水泵位置。

根据海水系统原理图可知,改造之后的海水用户主要包括主发电机组冷却系统、空调及冷藏装置系统、主空压机组、绞车冷却器、造水机、消防泵、泡沫泵、喷淋泵及其他杂用海水。各海水用户水量估算如下。

1)柴油发电机组冷却系统。根据柴油发电机组厂家资料,每台柴油发电机组冷却海水用量78 m3/h,则3台机组的海水总用量Q发为234 m3/h。根据厂家资料中海水冷却系统原理图可知,要求海水进口管通径不小于125 mm,支管通径不小于100 mm。本次改造中柴油发电机组进机前总管直径设计选型为100 mm,每台进机支管管路为50 mm。改造后的管路原理设计满足柴油机厂家要求。

2)空调及冷藏装置系统。空调系统:原平台2台冷水机组(1用1备)为空冷式,改造换新后的2台新冷水机组为海水冷却,系统配置2台冷媒水泵(1用1备),按厂家资料要求空调系统所需冷却海水流量Q调约为220 m3/h。冷藏机组方面,原平台2台冷藏机组(1用1备)为空冷式,改造换新后的2台冷藏机组为海水冷却,厂家资料显示,冷却海水流量Q藏为8 m3/h。

3)主空压机组。原平台3台主空压机组(2用1备),单台冷却水量为20 m3/h,故正常情况下,运行2台空压机需要的冷却海水流量Q空为40 m3/h。

4)绞车冷却器。原平台绞车冷却器正常情况下运行,需要的冷却海水流量Q绞为69 m3/h。

5)造水机。本平台配置2台反渗透式造水机,2台机1用1备,单台造水机制淡水所需海水用量Q造约为8 m3/h。

6)主消防泵。本平台配置2台主消防泵(1台布置在机舱,1台布置在泥浆泵房),单台泵所需海水用量Q消为90 m3/h,非正常工况下才会使用。由于该系统也是由主海水泵供水,串联主消防泵起到消防系统增压泵的功能。

7)泡沫泵。本平台在主甲板机舱配置1台泡沫泵,所需海水用量Q泡为204 m3/h。非正常工况下才会使用。

8)喷淋泵。本平台在主甲板机舱配置1台喷淋泵,所需海水用量Q淋为204 m3/h。非正常工况下才会使用。

9)其他杂用海水。如小设备冷却用水以及冲洗用水,此处估算Q杂为50 m3/h。

本平台在新换主海水泵改造后,正常工况下主海水服务泵用户所需的海水量Q总为:

Q总=Q发+Q调+Q藏+Q空+Q绞+Q造+Q杂=234+220+8+40+69+8+50=629 m3/h。

(5)

即正常工况下,仅需要开启2台海水服务泵(2用2备),海水量700 m3/h,即可满足常规用水需求。但当平台处于非正常工作工况时,可按需增开1台或者2台额外的海水服务泵来满足海水量需求。综上,改造后海水泵排量也满足要求。

4.2 机舱设备通风量计算

机舱通风虽然严格地说不属于动力管系范畴,但机舱通风的任务是降低机舱温度,带走设备外壳散热的热量,同时排除机舱内的油气和水蒸气,向机舱内供应充足的新鲜空气,从而保证动力装置的正常工作以及改善机舱管理人员的工作条件和卫生条件。所以对原船机舱通风的计算和校核是必要的工作。

原船机舱风机3台送风机总风量为241 650 m3/h。3台抽风机总风量为151 128 m3/h。改造后机舱设备消耗空气量分为设备燃烧所需空气总量和设备散热所需空气总量两部分,分别计算如下。

1)其中3台柴油机燃烧所需空气总量Qdp为:

Qdp=Pdp×mad× 3/ρ,

(6)

式中,Qdp为3台柴油机燃烧所需空气总量, m3/s;Pdp为柴油机最大持续功率运转时的轴功率,Pdp=1 603 kW;mad为柴油机单位功率燃烧所需要的空气量,取mad=0.002 kg/( kW·s);ρ为空气密度,ρ=1.13 kg/ m3。

计算得出燃烧所需的空气总量为8.5 m3/s。原船原本是有2台锅炉,但是在后期改造中船东拆除了锅炉,故锅炉燃烧的空气消耗不计算在内。

2)计算机舱内设备散热所需要的总风量,其中单台柴油机散热量为:

Q1=Pdp×Ld,

(7)

式中,Q1为单台柴油机散热量,kW;Ld为柴油机热损失, %,当Ld没有规定的时候,则按CB/T 3772-1996《柴油机船舶机舱通风设计条件和计算基准》中曲线取值4.2。

计算得到单台柴油机散热量Q1为67.32 kW。厂家反馈风冷发电机散热量Q2=70 kW。计算排烟管散热量,查相关曲线取每米排烟管散热量为0.4 kW,每台发电机组排烟管在机舱内长度预估为20 m,则总散热量Q3为24 kW。机舱内其他发热设备散热量Q4预估为30 kW。则机舱内设备散热所需要的总风量依据公式(8)计算:

Q0=[3×(Q1+Q2)+Q3+Q4]/(c×Δt×ρ)-0.4×Qdp,

(8)

式中,Q0为机舱内设备散热所需总风量,m3/s;c为空气的比热,取c=1.01 J/(kg·℃);Δt为工作场所与舱外空气温差,取Δt=12.5 ℃。

计算得知机舱内设备散热所需总风量Q0为29.3 m3/s。结论:改造后机舱内设备燃烧空气总量和散热所需总风量之和为37.7 m3/s,小于原船总送风量。原船机舱送风总量远远大于改造后的机舱所需风量,则原机舱送风量满足改造后的要求。

5 结束语

在船舶系统的设计中,动力系统是主要构成部分,同时关系到船舶的稳定、安全运行。同时船舶动力管系、设备的布置和设计必须满足规范、公约等要求。动力系统合理的设计和布局可以实现最大效率地利用系统,也能延长船舶发电机组设备运行寿命,提高发电机组运行的可靠性和经济性。因此,要想确保船舶系统的高效运行,必须要科学设计船舶动力系统。本文以“勘探四号”钻井平台发电机组动力系统设计的实践经验为基础,希望为同行提供借鉴。