常减压装置的动态模拟研究

刘守瑜,张建峰,乔志强,杜江畅,陶兴文

(1. 中海石油中捷石化有限公司,河北 沧州 061108;2. 中海油信息科技有限公司,广东 深圳 518052;3. 北京赛普泰克技术有限公司,北京 100012)

中国石油炼化行业正在经历从粗放式的快速产能扩张阶段到应用先进智能制造技术进行精细化管理、节能减排、大幅提高劳动生产率的转型阶段。常减压装置作为炼油厂原油炼化加工的第一道重要工序,装置的运行情况,技术水平和操作人员技能的高低直接关系着后续装置产品的质量、收率以及经济效益[1]。未来,随着炼油装置结构的不断调整,大型常减压蒸馏装置还将得到进一步发展。针对装置运行效率的提升,炼化企业一般主要关注工艺、设备、仪表的设计与优化,而缺乏考虑对装置运行状况、操作人员操作水平的提升[2]。有些企业对于重点装置也采用了仿真系统,但大多数停留在装置简化的数学建模、用于熟悉工艺流程的培训,而缺少对装置运行深层次工艺原理、控制原理的探究,对于装置工艺操作的优化方法也缺少必要的实验手段[3]。

根据国内炼化企业生产装置的建设与生产运行周期的需求,本文提出了炼油流程智能动态模型的技术应用,并在某炼化厂常减压装置进行了实践,取得了良好的效果。

1 智能动态模拟功能

炼油流程具有复杂性、多面性的特点。为缩短开工时间,延长生产周期,减少生产过程中可能出现的各种问题,节约生产成本并提高生产效益,工厂应该摸清装置运行规律,对装置运行过程中可能遇到的各种问题提前进行预测并准备相应的应对方案;对于在现有条件下如何提高装置产能、改善产品质量,探索出合理的调整方案[4]。为防止生产出现波动,应尽量避免直接在装置上进行工艺调整实验,而基于原料物性、工艺运行数据建立的智能动态模型,能够模拟绝大多数情况下装置的运行变化,为工艺人员调整工艺参数,改变生产方案提供有力的实验基础。

2 智能动态模型原理

智能动态模拟利用计算机的计算能力,采用基于机理的工艺模型及高精度数学模型、逻辑模型模拟生产装置、控制系统,使生产装置模型的动态响应趋势与操作均与实际过程一致[5]。其中,装置工艺模型是以化学工程、自动控制、反应动力学、化工热力学等过程机理为基础的机理模型,装置控制系统模型是基于不同控制系统算法和逻辑的数学模型[6]。为便于操作人员使用,智能动态模拟包括两个部分: 装置工艺及控制系统模拟、人机控制画面模拟。

2.1 装置工艺及控制系统模拟

智能动态模型中所采用的工艺模型是基于热力学和动力学的机理模型,即由状态方程求解化学平衡及相平衡[7]。该方法适应于多组分、多相变、有化学反应的复杂体系,并具有很好的外延性。模型中对于控制系统的模拟,则是基于不同控制系统的DCS控制模型算法,结合过程工艺模型,使整个模型能够比较真实地反映被模拟工艺对象的过程特性。

2.2 人机控制画面模拟

为提高动态模型适用性,可以根据工厂实际操作控制画面并结合完成的动态模型,建立模拟的人机操作响应界面,并通过操作界面与动态模型的数据通信,实现在操作界面上的便捷操作,控制画面模拟包括: 图形显示、总貌显示、控制组画面显示、调节面板显示、趋势显示、报警总显示,声像功能、操作员功能、其他DCS显示和功能。

2.3 动态模拟计算方法

动态模型的基本解算方法为构建节点网络,对节点网络内所有流量与压力联立求解。数学模型简要如下: 对于过程流动与压力的计算均采用联立方程网络法求解,根据质量守恒、能量守恒的原则获得整个网络的流动与压力之间的动态响应关系,可以保证整个模型流量和压力计算的稳定性,也能较真实地反映流动的实际状态。同时,该模型是模型开发过程中数据校正、预测、工况变化研究等工作的基础[8]。

节点网络中节点的物流满足质量守恒方程。假设有m股流股,n个节点(m>n),对于每个节点j来说,如式(1)所示:

(1)

式中:Aij——方向矩阵,其中每个元素根据物流的流向而分别取值为-1, 0或1;qmi——第i股物流的流量。

qmi又是压力节点p1, …,pn的函数,可写成式(2)所示:

(2)

式中:α——管道阻力的函数;ρi——流体密度;pi1,pi2——p1, …,pn中的2个节点压力。对于任意2个节点,做能量衡算,根据流体稳定流动时的机械能衡算式,如式(3),式(4)所示:

(3)

(4)

式中:W——由机械所获得的外加能量,J/kg;ΔZ——管道高度变化,m;V——节点体积,m3;hf——由摩擦等产生的机械能损失,J/kg;u——流体的线速度,m/s;l——管道长度,m;le——弯头等折算管道长度,m;d——管径;λ——摩擦系数。由式(3)~(4)可知,W,ΔZ,l,d为已知量,而λ与雷诺数Re和管壁相对粗糙度有关。

综上所述,通过数学方法能建立流动与压力节点网络模型,流体压力的网络解法可以同时解出网络中各点的压力和流量的分布,完成对整套装置范围的模拟。

对于装置流程中的各类设备,按照设备参数及尺寸进行模拟,其中主要包括: 蒸馏塔、容器罐、泵、换热器、燃烧炉、控制阀组等,每种设备按照相应的机理建模,包括三相平衡计算、热量平衡计算,并考虑气液相累积,设备热容等综合影响[9]。

3 动态模型搭建及分析

3.1 常减压装置工艺

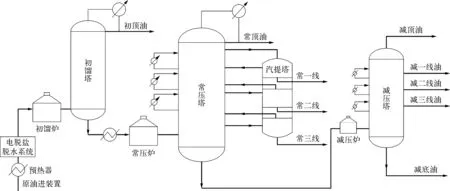

本文模拟的装置为250 Mt/a常减压原油处理装置,工艺流程如图1 所示。作为石油炼化的第一道工序,常减压工艺流程包含电脱盐脱水、初馏、常压蒸馏和减压蒸馏四部分。后三部分是蒸馏部分,是常减压操作的主要部分;电脱盐脱水部分是脱掉原油中的盐和水分,可以减小对蒸馏过程中的冲击,减小塔的负荷和加热功率等。其主要设备为电脱盐脱水部分、初馏塔、常压炉、常压塔、减压炉、减压塔。该装置主要流程为: 原油经过换热后直接进入电脱盐脱水系统,将盐和水脱掉,经初馏炉换热至216 ℃进入初馏塔,其中一部分轻组分自初馏塔顶馏出,直接进入塔顶冷却系统进入回流罐,初底油经换热至300 ℃进入常压炉,加热至365 ℃进入常压塔进料段,原油在常压塔内精馏,分别馏出塔顶石脑油、柴油。最后常压塔底渣油经减压炉加热至375 ℃进入减压塔,并利用蒸汽抽空器使减压塔内形成负压,馏出柴油及蜡油组分。

图1 常减压工艺流程示意

3.2 工艺流程参数标准的选取

常减压装置最重要设备初馏塔、常压塔和减压塔都是蒸馏塔,其主要工艺参数有塔顶温度、压降、抽出温度、抽出流量及回流比等,闪蒸部分的压力由塔顶压力和塔板之上部分的压降决定,搭建动态模型需参考上述参数[10]。动态模型工艺参数设计值见表1所列。

表1 动态模型工艺参数设计值

对于常减压装置主要设备,动态模拟需考虑各设备的主要参数,包括: 主要尺寸、质量、塔板间距、操作工艺条件等,主要设备参数参考值见表2所列。

表2 主要设备参数参考值

3.3 动态模拟过程与结果

根据原料及部分产品的实沸点蒸馏曲线切割原油并产生相应的虚拟组分,动态模型基于这些虚拟组分进行搭建,针对常减压装置油品的模拟本次共生成24个虚拟组分。虚拟组分的主要性质包括: 气液相焓值、安托因系数、压缩因子、相对分子质量、密度等,利用理想状态方程或PR状态方程进行求解,得到不同温度压力下的状态,从而模拟其在不同设备中的变化情况。结合如甲烷、乙烷等已知组分,构成动态模拟的基础[11]。

针对该流程中各个设备的模拟,根据设备参考数据,得到其容量、热容等,按照流股在不同温度压力下的状态变化,计算其在经过该设备后的效果。如针对换热器,沿管长积分,考虑流动、相态、介质特性对传热系数的影响,严格计算多流股换热;针对蒸馏塔,考虑热损失和金属热容的影响,进行汽—液—液三相平衡过程模拟计算,逐板计算精馏过程;针对容器(罐),考虑热损失和金属热容的影响,计算液相的累积及液位变化,并考虑汽—液—液三相平衡过程。

3.3.1动态模拟结果

按照上述主要设备、工艺参数及虚拟组成搭建动态模型,搭建后的模型在正常负荷下模拟到稳态得到的主要工艺参数值见表3所列。

表3 动态模型模拟数值

从表3可以看出流程的实时动态模拟,其误差基本上控制在3%以内,满足工业装置实时动态模拟的要求。其误差的产生主要有以下几个原因: 石油的组成比较复杂,切割实沸点曲线时选择了24个虚拟组分,虽原油中确实存在这些组分,但这些组分仍不能完全代表原油的组成;在对蒸馏塔进行模拟时选择不同的状态方程,也会得出不同的结果;针对各个设备的模拟虽然按照其主要设备参数进行设定,但对于各种设备而言,尤其是蒸馏塔,对其塔板状态,塔不同段效率等模拟仍然存在误差。

3.3.2动态模拟响应

通过变更搭建完成的动态模型操作参数,可以检验其动态响应结果。在模型模拟精度符合要求后,利用动态模型分析操作变量对工艺参数影响的程度,以及该变量对其他参量的影响,能够对实际装置工艺变化后的状态提前做出预测。结合工厂实践经验,可以协助技术人员制定与工况相适合的控制方案。

本文针对初馏塔、常压塔、常压炉工艺操作改变,利用动态模型进行动态响应测试。

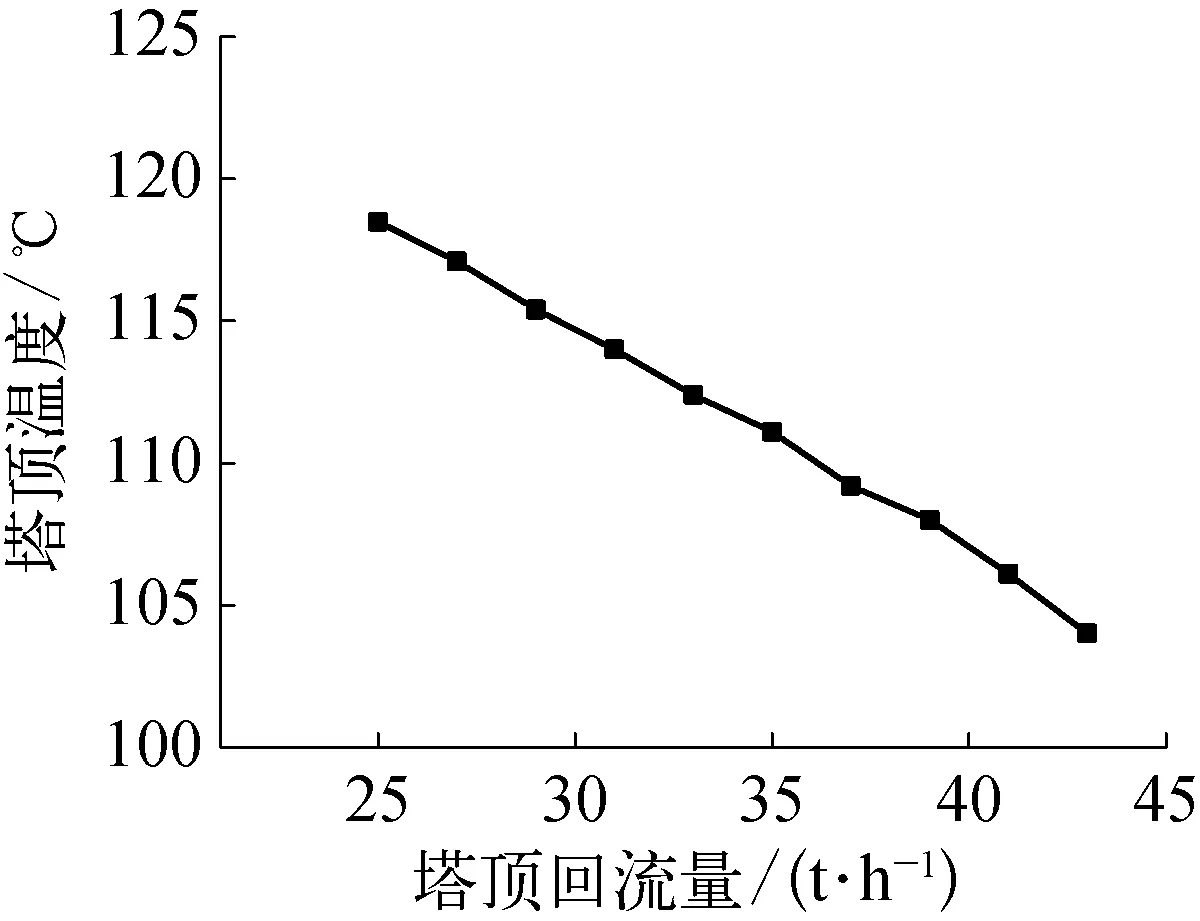

对于初馏塔的控制,主要控制指标是塔顶温度、回流罐液位和塔釜液位等变量。需要分析的变量关系包括: 塔底出料量对塔釜液位的影响,塔顶回流量对塔顶温度的影响等。由于塔釜液位与塔底出料量关系较为明晰,本文主要分析塔顶回流量对塔顶温度的影响,动态响应结果如图2所示。

图2 初馏塔顶回流量对顶温影响示意

从图2可以看出,塔顶温度随着塔顶回流量的增大而降低,装置实际控制时一般选择塔顶回流作为塔顶温度控制的操作变量,可以根据动态模型响应结果对装置实际操作进行指导。

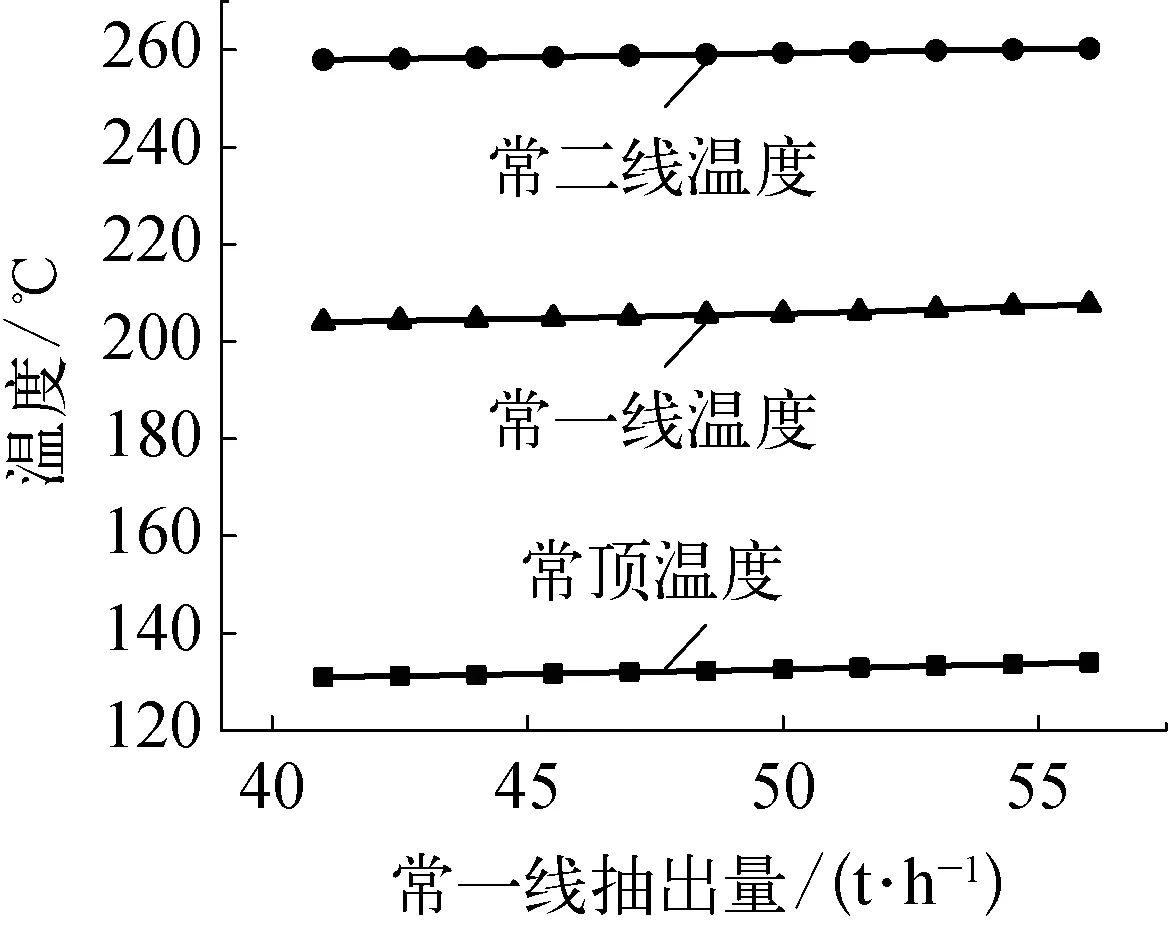

对于常压塔的控制,主要控制指标是塔顶温度,常一线、常二线抽出温度,塔底油抽出温度,回流罐液位和塔釜液位等变量。需要分析的变量关系包括: 塔顶回流量对塔顶温度的影响,中段抽出(常一线、常二线)对塔操作的影响,塔底汽提蒸汽对塔操作的影响,塔中循环对塔操作的影响,塔底出料量对塔釜液位的影响等。本文主要分析塔顶回流量变化、塔底汽提蒸汽量变化及塔中段抽出量调节对塔温的影响,动态响应结果如图3~图5所示。

图3 常压塔顶回流量对顶温影响示意

图4 常一线抽出量对塔温的影响示意

图5 汽提蒸汽量对塔温的影响示意

从图3~图5可以看出,常压塔顶温度同样随着塔顶回流量的增大而降低;在不对塔进行其他调整的情况下,常一线抽出量的增加会导致常顶、常一线、常二线抽出温度的提高,这可能会导致各侧线抽出产品重合度增加,使产品不符合质量要求;而蒸汽量的增加会导致塔顶温度的升高及常一线温度的下降,同样可能造成产品不合格情况出现。根据动态模型响应结果可以对装置实际操作指导,当出现工艺调整时可以预先在动态模型上进行测试,得到较好的工艺调整方案,再调整实际装置。

对于常压、减压炉的控制,一般通过对燃料气量的调节,调整原油炉出口温度,其主要控制指标即出口温度及各炉管出口温差,由于各炉管情况不一,本文主要针对炉出口平均温度进行模拟,模拟结果如图6所示。

图6 燃料气量对炉出口平均温度的影响示意

从图6可以看出,在燃料气量发生变化时炉出口温度变化趋势,在经过与实际装置对比校正后,可用于指导燃料气调整方案。

以上模拟的动态模型实时响应结果可能与实际装置存在一定误差,误差的产生主要原因包括: 动态模型的实时计算需要达到稳态后才能将其用于统计,而达到稳态后工艺条件的变化可能导致稳态计算结果产生变化;蒸馏塔的效率,塔板实际状态可能与实际情况有所差别;原油的性质以及燃料气的热值等可能与实际状态存在差异;流股随温度压力变化产生的性质变化可能由于物性方法选取的原因与实际情况有偏差。

4 结束语

通过上述模型的运行测试,利用动态模拟技术开发的常减压装置动态模型,能够比较准确模拟装置实际运行数据,并较为快速地反映出在装置运行过程中,各项工艺参数的变化,从而为装置工程师提供一个系统改造和升级的理想设计环境,可以使其在完全安全的环境中实现对操作参数调整后的工艺参数变化情况的预测,以及对工艺方案、控制方案的验证,也可以为技术人员学习和理解装置机理与控制理论提供平台,加速生产优化和装置工艺改善。动态模拟技术在装置生产运行阶段的使用也可以为更进一步的实现装置自动化、智能化提供基础,以便可以开展基于模型的在线应用,如在线操作优化,智能异常诊断,智能控制等。