浅谈气相法聚乙烯装置中工业色谱仪的应用

李屾

(中国石化工程建设有限公司,北京 100101)

某大型高密度聚乙烯装置采用气相法聚乙烯工艺技术,以乙烯为主要原料,丁烯-1、己烯-1、氢气、冷凝剂、催化剂等为辅助原料,在一定反应温度和压力条件下,生产不同牌号聚乙烯产品。聚合反应发生在流化床反应器(R101)中,气相反应物自反应器顶部连续排出,经循环气压缩机(K101)、循环气冷却器(E102A/B)再循环返回至R101。聚合反应所需物料分别注入循环气管线,并被循环气带入R101。循环气使反应器床层流化良好,并带走聚合反应放出的热量。循环气组分多,包括: N2,H2,CO,CH4,C2H6,C2H4,丁烯-1,己烯-1,异戊烷,惰性C4,惰性C6等,其中,丁烯-1、己烯-1共聚单体与乙烯的比值控制聚乙烯产品密度;H2与CH4的比值控制聚乙烯产品熔融指数;N2维持聚合反应器内部压力,输送催化剂等;冷凝剂异戊烷的流量直接影响反应温度;CO为可逆性反应终止剂。

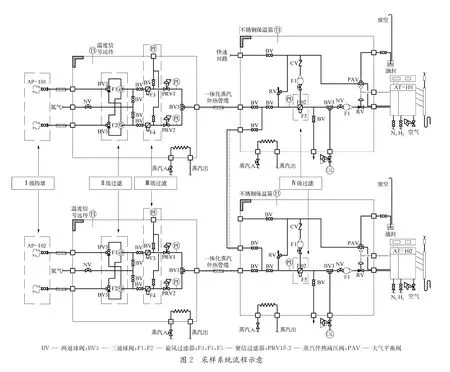

压缩机出口循环气组分的分析,对控制聚合反应、产品质量及切换产品牌号至关重要。分析结果除参与复杂控制外,还作为先进控制过程变量参与建立反应系统模型,高级工艺计算,产率、产品质量及牌号切换等控制。高密度聚乙烯装置工艺流程如图1所示。

图1 某大型高密度聚乙烯装置工艺流程示意

1 循环气工况条件

本文着重介绍该聚乙烯装置循环气工业色谱仪的工程设计及应用。根据工艺要求,采用2台工业色谱仪AT-101/102(互为备用)对循环气组分采样分析。循环气组分的工艺条件和分析要求如下:

1)操作表压为2.1~2.7 MPa,操作温度为75~120 ℃。

2)样气分析组分有11种。

3)分析周期为3 min,要求样气在载气的携带下进入分析仪色谱柱系统到生成电信号、色谱图的响应时间在3 min以内。样气中不含CO,为了保证工业色谱仪检测结果的响应迅速和准确,CO经过前置处理单元后送AT-102分析检测。

4)样气含粉尘和颗粒物,采样系统易堵塞。循环气的样气中含聚合反应物、催化剂等粉尘和颗粒物杂质,存留微量的催化剂烷基铝,遇空气或受潮形成氧化铝固体;采样样气中存在随循环气带出的反应产品聚乙烯反应物,容易堵塞试样传输管线及采样阀。

5)采样组分多受环境温度影响,易发生相变。聚合反应温度为85~110 ℃,各组分呈气相。稳定的高温伴热确保样气不会因温度过高而发生聚合反应,也不会因温度过低造成C4以上组分冷凝[1]。

2 采样系统的解决方案及措施

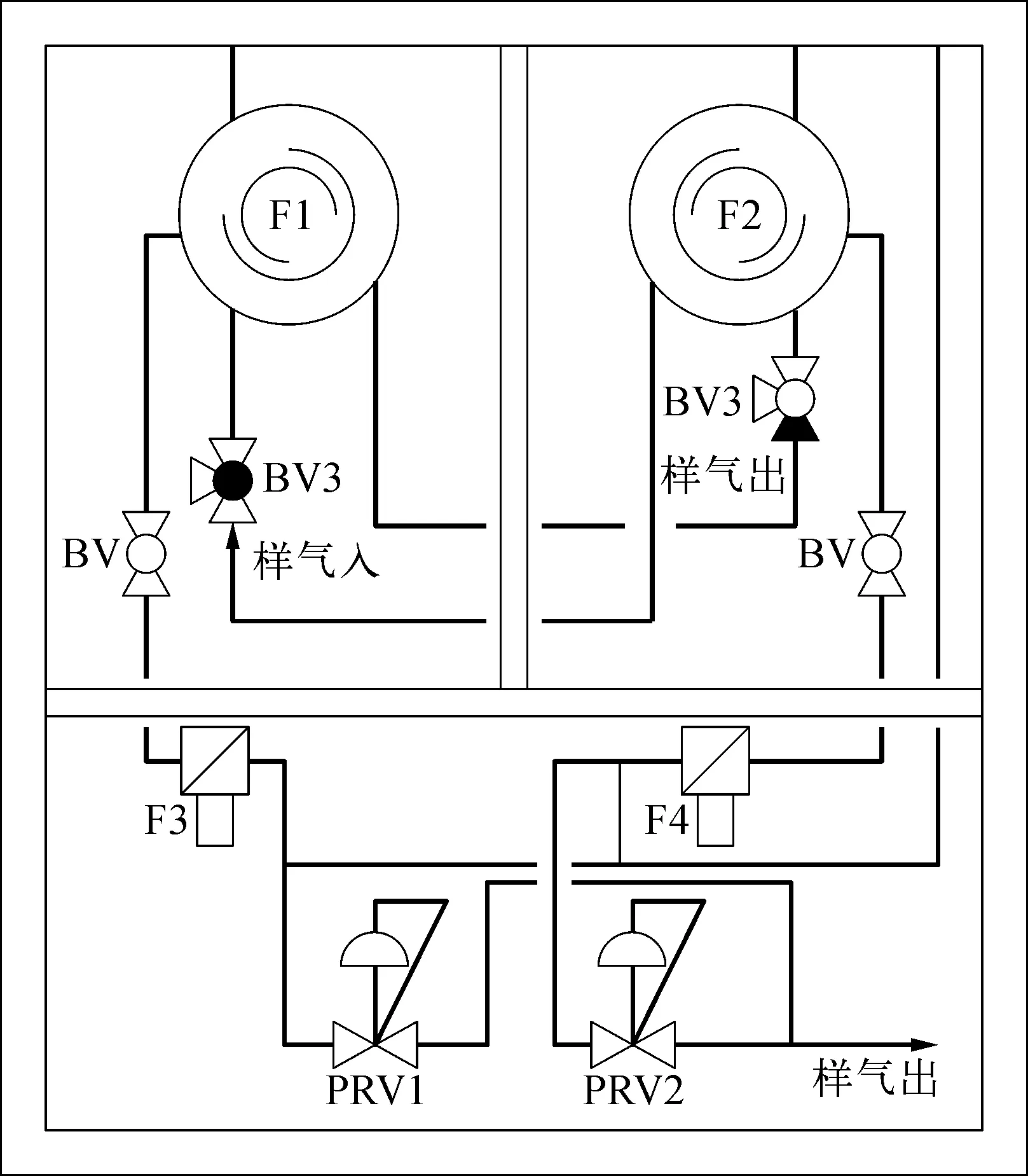

样气中含粉尘和颗粒物杂质,采用4级过滤系统和油气分离器,有效避免传输管线堵塞及采样阀损坏;采样组分受环境温度影响易相变,采用高温伴热系统,保证组分相态稳定、测量结果准确。采样系统流程如图2所示。

2.1 4级过滤系统

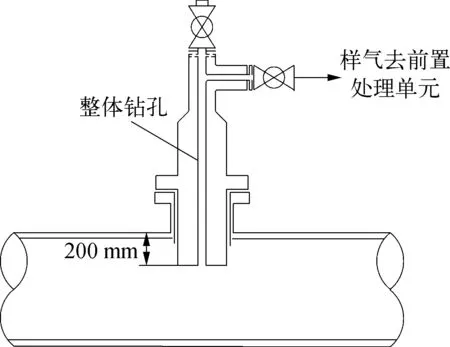

2.1.1Ⅰ级防堵——采样探头

采样探头不同于常规的取样器,是专门设计的管道特殊件,结构如图3所示。垂直段流道可用工具疏通,样气从侧面开口去前置处理单元的“Ⅱ级过滤”,保持快速回路的传输速度,同时还能让粉料从垂直钻孔中掉落,减少粉料堆积、避免颗粒进入采样输送回路。流道的钻孔尺寸过小,增加系统的传输压差;孔径尺寸过大,过滤器将承载大的差压,取样流速降低。采样传输管线越直、越短越好,尽可能地避免弯曲,防止粉尘和颗粒聚集于拐角处,堵塞传输管线、降低传输流速。一般选用长度不超过5 m的φ12 mm×1 mm的TUBE管,采样探头一般伸入循环气管线200 mm左右。2个采样点位于循环气压缩机出口,气流将夹带的固体颗粒抛向管壁,伸入200 mm可避开固体颗粒的密集区域,防止固体进入取样器。

图3 采样探头结构示意

2.1.2Ⅱ级过滤——前置处理单元

前置处理单元采用冗余配置的旋风过滤器,能够高效去除样气中的粉尘、固体颗粒、油、水分。旋风过滤器的旁路流产生漩涡,呈切线冲洗滤芯并带走其表面的颗粒物,使颗粒物随旁路流返回工艺管线,气相试样送达下游,过滤杂质,自清洁能力强。更换滤芯时间5 min,冗余的配置便于维护人员在线清洗和更换[1-3]。

2.1.3Ⅲ级和Ⅳ级过滤

前置处理单元设计并联的聚结过滤器,进一步过滤样气。同时,通过并联过滤器之间的差压来查验过滤器是否堵塞,为第Ⅲ级过滤。预处理单元在快速回路设置聚结过滤器,防止样气中油污进入分析仪,为第Ⅳ级过滤。

2.2 油气分离器

循环气采样系统中可能带入微量的催化剂烷基铝,一旦在采样管线和色谱采样阀中遇空气或受潮形成氧化铝固体,就可能引起采样管线堵塞和采样阀故障,导致阀门的泄漏和分析结果的失败。根据现场实际操作反映,没有设置油气分离器时,氧化铝固体形成时间很快,甚至几周就会产生堵塞。因此,预处理单元分析阀门在连通大气之前增加一道油封,能有效地隔绝空气、避免受潮,进而有效防止采样管线中生成氧化铝固体,减少采样管线堵塞、分析阀门损坏的概率。

2.3 蒸汽伴热系统

采样探头、前置处理单元、预处理单元、采样管线的伴热保温,是确保工业色谱分析仪正常运行和采样结果准确的重要措施之一。样气中含有C4及以上组分,露点较低,有可能液相析出;温度过高,样气有可能在采样管线中发生聚合反应。该聚乙烯装置采用蒸汽伴热对采样系统进行伴热。

1)前置处理单元采用独立腔体设计。前置处理单元采用保温层厚度为40~50 mm的蒸汽伴热不锈钢保温箱。箱体设计成3个独立空间,将冗余配置的旋风过滤器与其他仪表隔开,保证现场检维修时,不会因为开门维护而引起整个箱内温度降低,导致样气相变,影响分析结果。独立空间的设计,可降低过滤器的互相干扰,维持80 ℃的温度环境,可提升现场清洗和更换的可操作性。前置处理单元箱体结构如图4所示。

图4 前置处理单元箱体结构示意

2)为了满足工艺过程及工业色谱分析采样要求,对前置处理单元和预处理单元、传输管线等均实施蒸汽伴热。样气传输采用一体化蒸汽伴热管缆,温度保持在75 ℃左右。采样单元箱体的管缆进出口采用热缩管或者整体密封模块,达到良好的密封和保温效果[4-5]。

3 采样分析时间

根据气相法聚乙烯生产的工艺要求,循环气采样分析的气相组分多,流化床反应器内聚合放热反应剧烈,对循环气气相组成的分析和控制应快速和高效。在样气组分不变的情况下,从采样阀和采样传输滞后时间两方面去缩短采样分析时间,以满足工艺要求。

3.1 采样阀选型

循环气采样系统的采样时间短,采样阀的动作频率高。常用的采样阀有滑阀、膜片阀和转阀。由于膜片阀的运行速度快、可靠性高,优先选用膜片阀。为了避免膜片阀密封面进入固体杂质,膜片阀前设置4级过滤和油气分离器。通过合理配置采样阀和色谱柱,膜片阀能满足工艺的分析时间要求。

3.2 采样传输滞后时间

样气传输滞后时间t越短,色谱分析仪越能快速分析样气组成。t取决于样气体积V和样气体积流量qV[6],如式(1)所示:

(1)

1)V取决于采样系统的传输等效长度L。L包括采样探头到前置处理单元的管缆长度和前置处理单元到预处理单元管缆长度。采样探头至前置处理单元旋风过滤器的采样管线为φ12 mm×1 mm,旋风过滤器后管线为φ6 mm×1 mm。从管线内径d和L两方面考虑,尽可能让前置处理单元靠近采样点,距离约在5 m以内,同时分析小屋的位置应紧靠循环气压缩机厂房。样气体积计算如式(2)所示;

(2)

2)增大样气的qV。qV取决于旁通过滤器的快速回路和分析回路的体积流量,分析回路的流量取决于工业色谱分析仪。增大旁通过滤器的快速回路流量能在一定范围缩短t。快速回路流量增大到一定程度,可降低t的影响。从生产单位经济效益的角度分析,增大快速回路流量,可能较多的产品被排放至火炬燃烧,更多的样气需要被过滤,随之带来设备和部件的消耗,例如过滤器寿命的减少,滤芯滤纸的使用增加等。从节能环保和低碳生产的角度考虑,增大qV存在一定缺陷。

4 工程应用注意事项

针对气相法聚乙烯工艺循环气的采样分析,实际工程应用过程中应注意以下几个方面:

1)运行中工艺样气含粉料,易造成管线堵塞,阀门磨损,需定期对过滤器、采样管线、快速回路用氮气吹扫,对采样阀、流量计定期清洗、维护、更换。

2)做好采样系统的保温和伴热,维持样气温度恒定。在北方或者寒冷冬季,维护人员在操作和校准时,应尽量防止前置处理单元、预处理单元温度下降、样气冷凝析出,引起测量结果的偏差。工业色谱仪AT-101/102同时启动和运行,组分分析数据相互校准,便于工艺控制和运行维护。

3)装置停车时需疏通取样器,防止采样口粉料堆积、堵塞,影响装置开车。

4)冗余配置的旋风过滤器样气进、出口配置三通球阀,方便在线检查、清洗及更换。

5)当测量结果出现波动,且色谱图重复性差时,需确认前置处理单元、预处理单元的温度是否达到规定值。

6)色谱仪校验时可配置两种标气,全组分标气(N2,H2,CO,CH4,C2H6,C2H4,丁烯-1,己烯-1,异戊烷,惰性C4,惰性C6)和重要组分标气(N2,H2,C2H4,丁烯-1,己烯-1,异戊烷)。装置稳定运行时,宜选用重要组分标气进行标定。

5 结束语

根据气相法聚乙烯流化床反应器的工艺特点,在满足工艺要求的同时,改进采样系统的过滤性能,维持样气的真实性,减少采样系统的故障率,提高分析结果的准确性,为工厂生产操作的连续和可靠提供保障。