基于AT89C52单片机的搬运机器人控制系统设计

龙晓莉,谢斌盛,陈新兵,李卫平

(1.广州大学 实验中心 网络与现代教育技术中心,广州 510006;2.惠州学院 电子信息与电气工程学院,广东 惠州 516000)

0 引言

随着社会进入人工智能化时代,越来越多的机器人替代工人完成工作,将人工流水线工作转化为全自动化工作,在一定程度上提高工业领域的经济效益[1-2]。传统的搬运机器人通过蓝牙接收控制中心传输的控制命令,并调用机器人自身的结构,完成命令控制,此传输途径会损耗机器人的供电电源,并且蓝牙指令传输存在发送时延,导致机器人在搬运过程中由于信号接收延迟,出现与障碍物碰撞的事故,不能很好地保证搬运机器人和货物的完整性[3-4]。

为了提高搬运机器人的工作效率,减轻工作人员的人工压力,使搬运机器人在工作过程中保护搬运物品,本文突破传统的系统设计,提出基于AT89C52单片机的搬运机器人控制系统的设计。从搬运机器人控制系统硬件区域和软件区域两方面出发,硬件区域设计控制器、驱动机、显示器、地面勘测器,为系统软件区域提高较高的运行基础,在软件设计中提出调控机器人行为波动程度和运行速度的控制算法,并简述与本文设计的搬运机器人控制系统相对应的单片机功能,最终完成基于AT89C52单片机的搬运机器人控制系统的设计。通过设计的实验测试,证明了本文设计的系统可以保证搬运物品的完整性,使搬运机器人的控制效果得到提高,实现机器人搬运动作的平滑性。

1 基于AT89C52单片机的搬运机器人控制系统硬件设计

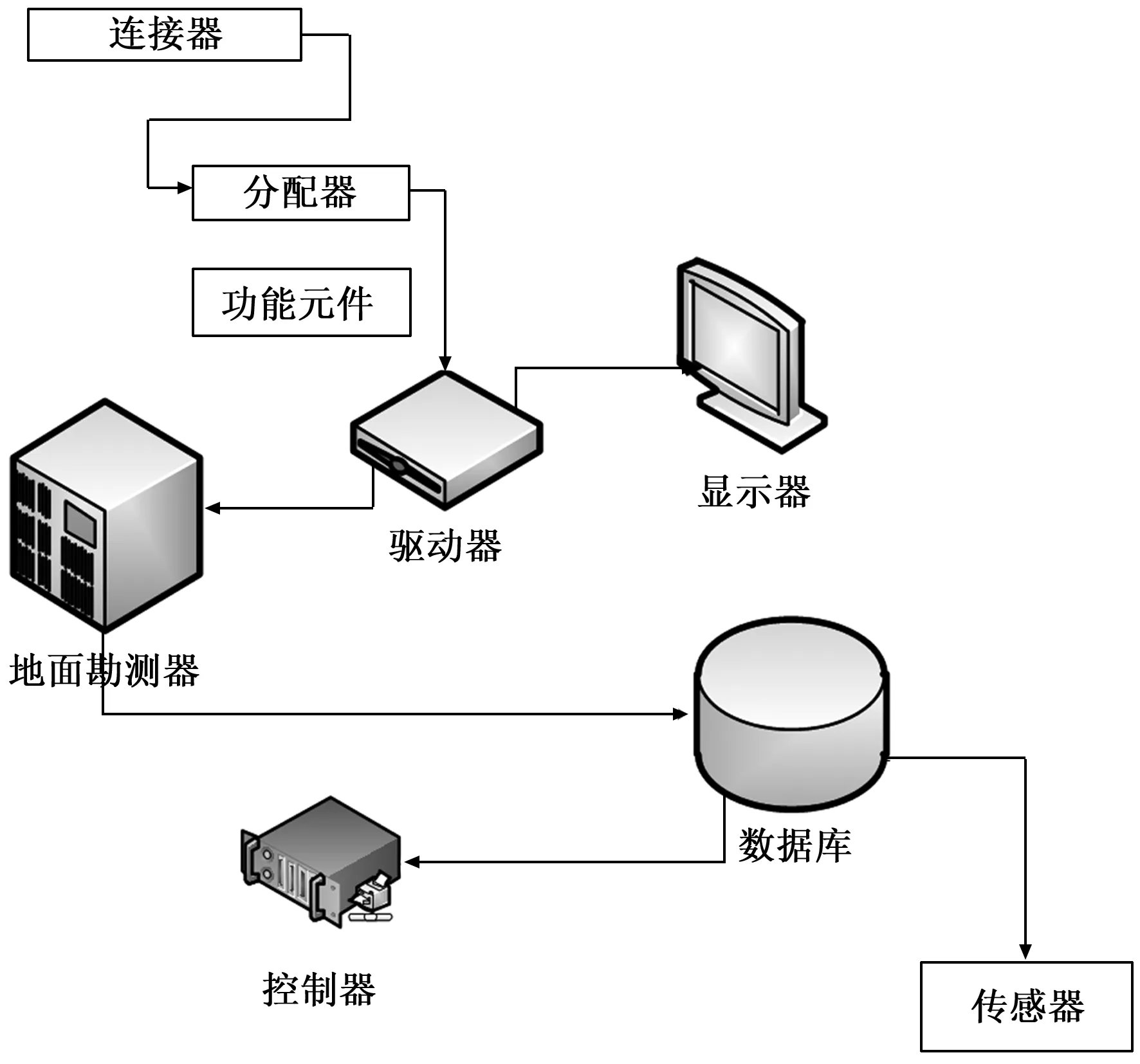

本文设计的基于AT89C52单片机的搬运机器人控制系统硬件主要由驱动器、控制器、显示器和地面勘测器4部分组成,系统的硬件结构如图1所示。

图1 基于AT89C52单片机的搬运机器人控制系统硬件结构

1.1 驱动机设计

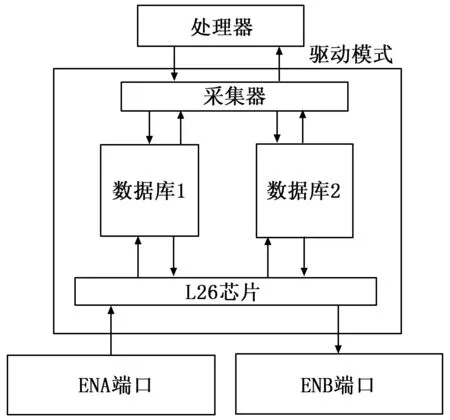

驱动机在搬运机器人控制系统硬件区域的工作是驱动硬件区域内的全部硬件设备,使得系统与机器人之间建立驱动连接,为了提高驱动搬运机器人控制系统的调用速度,本文采用HDJK-83系列的驱动机。驱动器结构如图2所示。

图2 驱动器结构

观察图2可知,此驱动器采用双向驱动模式,工作电流为600 mA,工作电压为3 V,驱动器设计在系统的左区域,方便检修,驱动机内置L26芯片,此电机驱动芯片设计了ENA端口、ENB端口、IN1、IN2、IN3、IN4,两个端口、4个接口,驱动机工作时,端口的输出值必须同为0或者1,否则驱动机不能正常工作。驱动机的4个接口,需要控制驱动机器人输出行为,接入相对应控制指令的接口,接口驱动为0状态时,结束控制。驱动器的脉冲为320 Hz,具有自动降噪功能,提高驱动信号传输可靠性[5-6]。驱动器电路图如图3所示。

图3 驱动器电路图

1.2 控制器

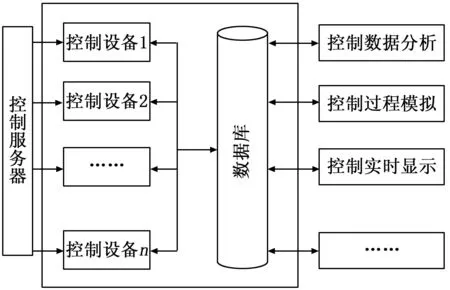

控制器是搬运机器人控制系统硬件区域的主要工作器件,为了使系统的功能达到本文设计的预期目标,硬件区域采用SPV-DCRC-10控制器[7-8]。此控制器采用离子电池式的3.7 V电池,既可以延长控制器的单次周期使用时间,电池的续航时间也可以满足系统的工作需求,此电池的优点是如果电池剩余电能不足,会提出预警,然后自动调节PWM模式,进行持续供电,不会影响系统的工作[9-12]。控制器的工作电流为3 A,工作电压有效范围为3~12 V,工作脉宽为56 Hz。控制器工作原理如图4所示。

图4 控制器工作原理

观察图4可知,为了保证控制器的控制效果,设置机器人行为控制精度为3 mm,控制器对于机器人手和脚的工作都存在相对于的控制接口,控制器依次调用各个行为接口,完成机器人连接的动作控制[13-15]。

1.3 显示器设计

搬运机器人控制系统内显示器的作用是辅助机器人完成货物和机器人之间的识别,本文采用LCM显示器,器件分为两部分,一部分显示监控机器人所处的环境,另一部分记录机器人所行走的路线。显示器由USB、PI、P2、I/0接口构成,工作电阻为1 000欧姆,显示器的色准设置为小于2的ISP,保证机器人搬运状态实时的传输。显示器接口如图5所示。

图5 显示器接口

显示器的功耗为14 W,像素为640*480,外置DR模式的科达白卡,显示器的存储内存为64 GB,在一定周期内会清理显示器内的数据,保证系统运行速度。

1.4 地面勘测器设计

地面勘测器的设计目的是辅助系统完成搬运机器人搬运路线和行为方案的制定,本文选择采用亚超声模块结构的JSH地面勘测器。此器件与控制系统完成信号传输的协议是HTTP协议,勘测器的工作电压为AC220 V,地面扫描频率为340 Hz,内置芯片可以保证仪器差分定位的准确性[16-18]。地面勘测器电路图如图6所示。

图6 地面勘测器电路图

地面勘测器的采用精度为0.5的双轴补偿器,为了保证控制系统内部信号传输的稳定性,地面勘测器设计了专有的通道。

2 基于AT89C52单片机的搬运机器人控制系统软件设计

单片机是一个集成电路芯片,对比普通的芯片,其优点在于可以将中央处理器CPU、存储器、转换器、转换电路等具有相关的相应功能同时集成在一个计算机芯片内部,在保证了各个器件功能的同时,节省系统设备的占用空间,被广泛的应用到计算机设备中。本文根据搬运机器人控制系统的功能需求,采用AT89C52单机片完成系统的设计,单机片采用串联的连接方式与其他器件相互连接,AT89C52单机片在搬运机器人控制系统内的工作原理是赋予电路芯片结构内的电路口不同的控制任务,保证控制系统内各个指令的可靠性。AT89C52单片机的通信利用信号转换通道完成,避免单片机的传输信号与其他硬件设备的传输信号相互碰撞,终止系统的运行。

为了保证搬运机器人控制指令和控制行为的高度匹配,本文设计了AT89C52单片机的搬运机器人控制算法,算法分别控制搬运机器人的行为波动程度和搬运速度两部分。

系统在硬件区域设计了器件完成各个行为控制,控制算法只需要在行为控制上,增加一个约束条件,控制搬运机器人行为的波动程度,因为波动等级存在一定的误差,所以本文设计波动变化程度按照百分度计算,机器人程度控制计算公式如下所示:

(1)

其中:L表示搬运机器人的行走幅度;M′表示机器人的重量;M表示货物的质量;ο表示环境空间因素;f表示机器人控制程度。

在以上搬运机器人动作行为控制基础上,本文借助关系式控制搬运机器人的工作速度,保证搬运机器人的工作效率和安全,公式如下所示:

(2)

其中:V表示搬运机器人的工作速度,T1表示地面勘测器溢出的时间;T2表示预期搬运机器人的搬运时间;σ表示占空比系数。

基于AT89C52单片机的搬运机器人控制系统硬件区域器件基本性能的分析和搬运机器人控制算法的简述,细致地总结出以下搬运机器控制系统的工作流程,如图7所示。

图7 基于AT89C52单片机的搬运机器人控制系统工作流程

(1)首先搬运机器人与控制系统相互连接,构成一个可以数据传输的架构,预处理操作完成后,机器人开始接收搬运任务,接收任务过程中,系统完成资源的更新、初始化以及其他器件的驱动,在全部任务接收后,系统对所有搬运任务进行遍历检索,计算出最佳的分组搬运策略,并将策略传输到控制器内;

(2)控制器接收到全部机器人的搬运策略后,将搬运策略进行分解,分解为一个个简单的机器人动作,分解成功后,将搬运指令语言利用基于AT89C52单片机的搬运机器人控制算法完成机搬运机器人可读指令的转换;

(3)最后搬运机器人控制系统的显示器和地面勘测器分别监控搬运机器人的搬运行为,避免突发情况发生,地面勘测器与最初的环境不匹配,立即放缓搬运机器人的控制速度,并重新制定发送控制指令,保证搬运机器人的工作效果和可靠性[19-21]。

在搬运机器人完成搬运过程中,一旦出现外界信号或者其他介质干扰的情况导致机器人的行走步伐和手臂动作出现错乱时,系统立刻调用驱动器,重新传输控制指令,快速纠正机器人的错误行为,使机器人成功完成搬运任务。

3 实验分析

为了验证本文提出的基于AT89C52单片机的搬运机器人控制系统的有效性,与传统的控制系统进行实验研究。测试采用基于蓝牙传输的搬运机器人控制系统和基于六自由度教学的搬运机器人控制系统作为对照系统,共同完成试验,保证试验数据的参照性和可靠性。设定实验参数如表1所示。

表1 实验参数

为了达到试验效果,在试验测试前准备3个相同型号的搬运机器人机器,布置3个空间大小相同且货物位置分布相同的运货仓,3个计算机,分析仪试验器材,另外提前布置好试验测试环境。本文设置的测试环境是在需要搬运货物上贴一个红外反射灯,另外在另一个需要搬运货物前南偏北70度的方向设计一个障碍物,采取措施的货物的位置在3个空间内的相对位置要相同,障碍物的大小相同,保证试验结果的科学性和对照性。试验前将3个机器人分别连入3台计算机内,将3个系统全部同时连入一个总的搬运机器人指令发布中心,并对搬运机器人进行简单行为控制,完成机器人与控制系统的初始化。选用的系统分别是基于AT89C52单片机的搬运机器人控制系统、基于蓝牙传输的搬运机器人控制系统和基于六自由度教学的搬运机器人控制系统。

3个系统检查无误后,同一时间开始试验,测试设计的任务是分别将贴有红外灯和设置障碍附属的货物分别搬运到货物A区234货柜和B区6G货柜,搬运机器人在搬运任务完成后会向控制中心传回完成信号,当3个机器人全部完成信号的传回,结束试验,整理数据和实验测试场地,得出实验结论。

按照以上试验的步骤,得出具体的小结论如图8~9所示。

图8 搬运机器人控制路线实验结果

图9 搬运机器人控制时间实验结果

分析上述实验结果可知:

(1)最先完成任务的是本文设计的搬运机器人控制系统,最后完成任务的是基于蓝牙传输的搬运机器人控制系统;

(2)3个系统附属的搬运机器人都将搬运物品正确放置在规定的存储柜内;

(3)在进行避绕任务时,基于六自由度教学的搬运机器人控制系统和本文设计的系统都成功避开障碍物,基于蓝牙传输的搬运机器人控制系统第一次不能避开障碍物,多次完成控制行为才成功绕开;

(4)对于设置了红外的货物,基于AT89C52单片机的搬运机器人控制系统初次就发现了目标,完成任务的时间稳定在20 s,基于蓝牙传输的搬运机器人控制系统发现目标并成功搬运花费80 s,基于六自由度教学的搬运机器人控制系统发现目标并成功搬运花费60 s。

本次测试试验设计的障碍,可以检测3个搬运机器人控制系统的调控是否存在延迟、控制系统发出的控制指令是否正确,如果正确,就会避开障碍物,成功完成需要搬运货物的获取。通过小结论(3)可以知道,本文设计系统的调控无传输误差,并且控制调度正确,避开障碍物。另外将货物的放置位置任务设计目的是监测搬运机器人的性能,检验机器人的识别功能。本文设计的基于AT89C52单片机的搬运机器人控制系统在工作效率和搬运性能方面都达到要求,具有较高的控制力和识别力,所以基于AT89C52单片机的搬运机器人控制系统具备推广意义。

4 结束语

本文以调整搬运机器人的动作为核心,完成基于AT89C52单片机的搬运机器人控制系统的设计,经过试验测试,验证了本文设计的系统满足预期系统设计的目的。本文将AT89C52单片机应用到搬运机器人控制系统中,系统在搬运机器人在工作状态开启后,可以深层次地提高机器人对于搬运货物的视觉感觉、触碰感觉以及控制程度。相信将本文研究成果作为研究理论,可以促进机器人领域的智能化发展。