基于无人机的超高压智能测试系统设计与应用

贺 坤,李 琦,翟洪达,赵 伟,王维宇,程登永,田小波

(中国南方电网有限责任公司 超高压输电公司天生桥局,贵州 兴义 562400)

0 引言

在电力行业日常高压及超高压输电线路停电检修时,需要对被检修线路检测测试是否正确停电还是带有电压,以保证作业人员安全。传统的验电方式为作业人员携带验电装置登塔后使用绝缘验电器对线路进行验电,验电装置的绝缘性能及登高作业验电都存在一定的风险性,且登塔需要大量时间,影响检修效率[1]。电力行业目前迫切需要一种能够不需要人员登高就能安全高效检测的高空高压电测试技术,来弥补这一缺陷。

针对上述问题,本文基于多旋翼无人机平台,提出了一种新型的天地一体化高可靠高压验电智能技术方案,主要用于±800 kV及以下架空输电线路验电作业项目中,通过无人机携带绝缘绳索和验电器,无线操作,工作人员不直接接触验电器,由验电器直接进行验电,安全可靠,通过端到端无线链路及软件实时解算,在地面即可快速查看电路测试结果,实现天地一体化智能测试,同时由于机载升级的验电器体积小、质量轻,更方便使用,不仅减轻工作人员的劳动强度,可提高了电气工作效率和安全水平。同时本文的基础理论研究成果也适用于未来无人机带电维护维修作业工作,将大大提升架空输电线路检修作业效率和安全性,降低检修作业成本。

1 系统设计

超高压智能测试系统主要包括天空端及地面端两大部分:天空端为搭载验电机构的无人机飞行平台,满足绝缘性能、防电磁干扰性能、以及验电功能等要求;地面端为验电功能配套地面站系统,具备验电结果评判、验电操作功能辅助(图传、测距等)、验电结果显示、无人机基本操作等功能。

1.1 天空端系统介绍

天空端由无人机平台、验电装置升降机构、联合验电装置组成,如图1所示。

图1 天空端系统组成

无人机未起飞前,验电装置通过绝缘绳悬挂在无人机底部,绳子处于收紧状态,保证飞机在飞行过程中,验电器处于不可晃动状态,避免在飞行过程中无人机受验电装置摆动的影响[2]。无人机起飞后,先目视飞至待测高压线附近,然后依靠飞机机腹部的变焦摄像机以及机身上的FPV(first person view,第一人称视角)相机进行辅助飞行,飞至高压线上方,将变焦相机垂直向下观察,从显示器上观察是否飞机与高压线对齐,对齐后无人机开始下降,观察显示器上飞行器测得与高压线之间的距离,下降至距离高压线的安全高度,无人机通过电机带动绝缘绳下放验电装置,观察显示屏,验电端与高压线接触后停止放线,验电端为圆弧金属导体,依靠自身重力压在高压线上,保证接触可靠性,完成验电端与高压线接触。

强电磁环境可以干扰无人机磁罗盘等传感器的正常工作,导致无人机定位、悬停出现问题,增加操作难度甚至发生危险,综合考虑强电磁环境,无人机平台采用有实时动态载波相位差分技术的大疆M300平台。双点实时动态载波相位差分技术可以利用定位数据判断飞机方向等,增加定位精度和悬停能力,为精准验电操作提供平台支持[3]。M300平台本身具备较强的抗电磁干扰性能,可以保证在高电压环境下正常稳定工作。

M300无人机平台是米级无人机平台,对向轴距为0.895 m,在近导线工作时,远端机臂与近端机臂所在位置的电位差可能达到数十千伏,如此大的电位差会在无人机内部动力电线和控制电线上感应出较强电流,需要在保证无人机传感器、通讯系统正常工作的前提下,对无人机平台进行电磁屏蔽性能加强,具体使用导电漆、金属片等对无人机平台整体结构进行屏蔽,保证机身表面阻值小于10 Ω,有效对内部控制系统进行保护。

升降机通过M300下发指令,使用大疆2008减速电机,最大转速500 rpm,最大持续功率44 W,可在10秒内完成验电端的收放。最大转矩为1 Nm,通过1:3的同步带,将扭矩放大至3 NM。验电装置与无人机平台使用快拆链接,验电部分与机体绝缘隔离,整个装置使用ABS工程塑料以及玻璃纤维,保证一定的绝缘强度和足够的刚性[4]。

图2 验电装置升降机构示意图

机载验电装置采用电容式验电器,根据不同电压等级采用不同的验电装置,通过启动电压不同,保证验电器不会跨级误报。验电器考虑交流35 kV、110 kV、220 kV、500 kV以及直流±500 kV、±800 kV电压等级。同时根据不同电压等级合理配置验电器的绝缘性能。

1.2 地面端系统介绍

地面端由验电信号接收装置、验电数据处理软件、无人机操控软件组成。操作M300无人机时使用悬停下降时操作,操作无人机接近导线,同时观察验电测试结果,如果超限则判明导线带电,不进行下一步验电。在通过图传操控无人机到达导线正上方,根据测距结果将无人机缓慢下降至规定距离,观察图传看接触头是否与导线可靠接触,此时读取验电结果,综合判明是否带电,依次完成三相/两极验电,证明导线确已停电。

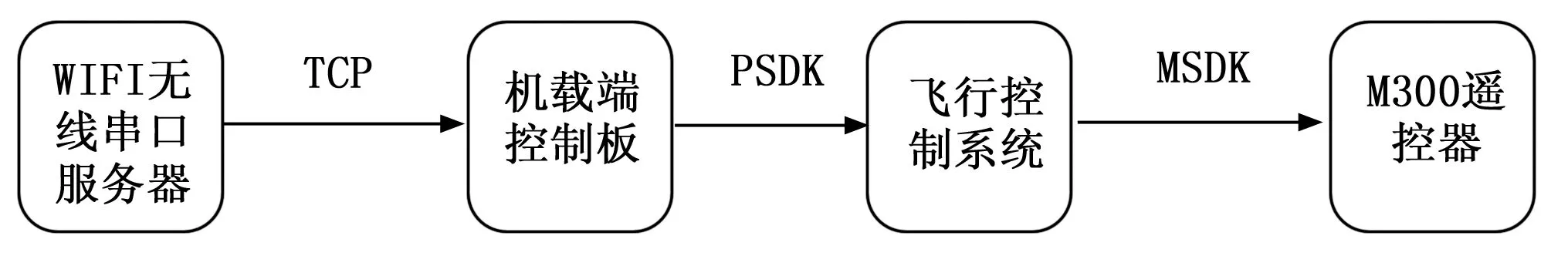

M300无人机搭载验电器进行不同等级的高压验电。首先由验电器对导线电压情况进行测量,输出电压值,然后数据采集器通过AD(analog-to-digital,模拟数字电压转化器)对电压值进行数字采样,同时将电压值转换为TCP(transmission control protocol,传输控制协议)数据格式,通过PSDK(payload software development kit,有效载荷软件开发工具包)接口将数据传输至网络服务器,由网络服务器负责打包传递数据。M300遥控器通过MSDK(mobile software development kit,移动端软件开发工具包)对网络服务器发送数据进行解析通信,最终将验电结果显示到M300遥控器地面软件中,具体流程如图3所示。

图3 地面端工作示意图

空中验电与地面验电不同,地面验电需要考虑相电压,即单相对地电压,验电器操作杆的绝缘性能需要保证能承受整个相电压的情况下不被击穿。在空中验电实质上是中间电位验电,根据导线附近电场场强仿真分布可知,导线至地面场强分布并不均匀,绝缘性能要考虑飞行平台悬停操作点与导线之间电势差。悬停操作点距离导线越远,受电磁干扰越小,电势差越大,所需要的绝缘性能也就越大,但绝缘部分的尺寸也会相应加大,重量会增加,可操作性也会变差。所以在无人机平台上验电,绝缘距离需要综合考虑导线与无人机之间电势差、绝缘装置绝缘性能与长度、装置的可操作性、无人机受电磁干扰强度、输电线路空间结构尺寸等因素。根据仿真计算,采用蚕丝绝缘绳的条件下,220 kV验电装置绝缘距离约为1.2 m,800 kV绝缘距离应为2.9 m[5]。当采用其他绝缘材料和不同电压等级时,需要根据进一步研究具体确定最佳尺寸。

表1 不同电压等级安全作业距离仿真数据

根据电力行业规定要求,验电需要两种非同源或同样原理的方法均验明无电后,方可确认停电,其中方法包括观察断开点、停电光牌、声光验电等多种。考虑无人机平台在空中验电的条件限制,在接触式声光验电方法外,增加场强验电。通过机载场强测试装置,测试导线空间场强分布。空间场强测试考虑单回三角型排布、水平排布、垂直排布线路,以及同塔双回双三角型排布、垂直排布、桶形排布等方式,考虑残余电荷、在一回停电一回带电等极端情况下停电场强的阈值[6]。不同电压等级与不同排布形式的验电阈值需要根据进一步研究确定。不同验电数据在地面站中集中显示,并结合仿真研究结果,综合判别验电结果,最终在地面端上显示验电结果。

2 系统创新点

2.1 高效的天体一体化通信解决方案

验电装置与验电对象接触时验电装置能够通过接触不同电压等级的导线,回传验电数据至无人机,并通过机载数传链路将数据回传至地面站进行分析和验电判别。当检测电压超过启动电压后,通过光电转换或近场无线通讯将电信号传输到地面端,具体流程如图4所示。

图4 天地一体化通信解决方案

TCP是一种面向连接的、可靠的、基于字节流的通信协议,数据在传输前要建立连接,传输完毕后还要断开连接,客户端在收发数据前要使用 connect()函数和服务器建立连接。建立连接的目的是保证IP地址、端口、物理链路等正确无误,为数据的传输开辟通道[7]。

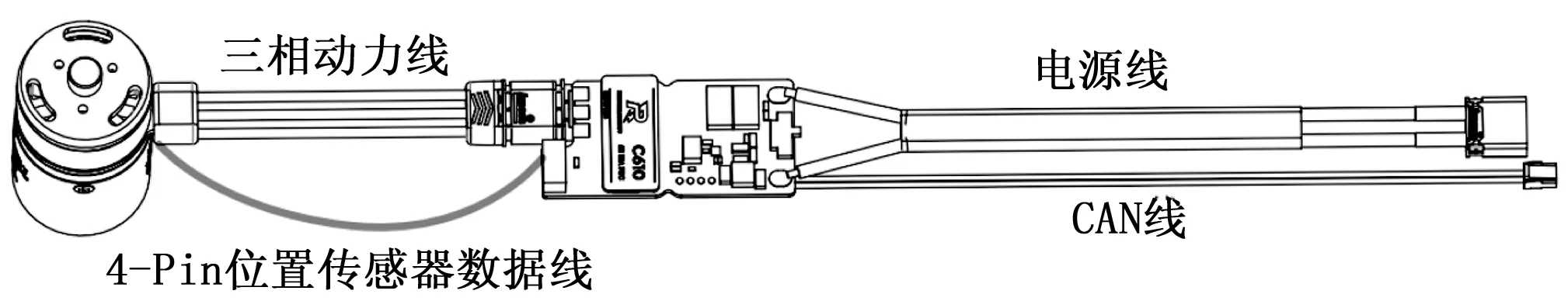

通过采用可调式搭载绝缘杆设计,可根据电压等级的不同来进行调试绝缘杆的长度,配备有交流35 kV、110 kV、220 kV、500 kV及直流正负500 kV、800 kV的验电装置终端,可根据需要进行快拆更换[8],结构图如图5所示。

图5 无人机机臂链路控制图

验电装置将验电器输出采集5 V电压,通过AD采集模块采集电压值,将通过内部电平跳变,实现0和1的接收,当验电有电时,采集模块采集有效数据为1,当验电无电时,采集模块采集有效数据为0,通过接收无线串口服务器(TCP协议)数据来进行解析,无线串口服务器将数据发送到控制板上进行数据中转,控制板通过机载OSDK与M300无人机进行通信,将数据通过MSDK进行数据传输及显示到M300遥控器上,最终通过地面接收系统来显示验电器有无带电情况,实现作业人员仅需通过无人机遥控器,即可查看验电结果,极大提升作业效率。

系统采用高可靠、工业级无线串口路由器设计,内置高性能通信模块,可靠组网+稳定通信,信号灵敏度更高,具体指标如表2所示。

表2 通信链路性能指标

2.2 双重验电方式模块化集成以及更高可靠性

双重验电分为接触式验电和非接触式验电两种:接触式验电器具有检验导体是否带电的作用,只要将需检验的导体与其金属探针接触在一起,或是用导线将二者相连在一起,就能知道导体是否带电了。若是验电器金箔张开,则表示此导体是带电的;非接触式验电不直接与高压线接触,利用高压线附近的电场来检验高压线路是否带电,通过非接触式感应,通过指示灯发出有电无电信息,将有电和无电的信号输出进行采集[9]。

本系统的验电器方案颠覆传统观念一对一的作业模式,实现一个装置可以解决不同电压等级的验电功能,可根据需要对不同电压等级验电端进行快拆更换。设计与绝缘杆部分的快拆装置,并把验电数据回传至地面端后,对数据的判断和记录方法,以证明导线确无电压,具体示意图如图6。

图6 验电装置整体示意图

其中测电元器件、模块放置在验电装置盒(铝镁合金)内部,通过金属导电形成等电位来保护盒内装置,测量不同电压等级内部测电模块不同,通过更换测电接头来实现不同电压的测量。测电装置通过导电接触架接触到电缆,导电接触架与导线接触面需要考虑不同线径的导线,采用凹槽结构,按照最大950 mm2截面导线制作凹槽,保证150~800 mm2截面导线都可有效接触,触头材料选择导电性良好的铝镁合金材料。

金属验电盒采用铝镁合金板材折弯所制成(如图7所示),铝镁合金具有优良的导电性能,电阻小的优点。保护盒分为两个部分:盒身、盒盖,盒身与盒盖之间不常开部分采用弯钩铆合结构、螺栓固定,常开部分采用合叶连接旋转、牛角扣锁死,形成方便打开的结构,以便更换盒内的测电模块。

图7 金属验电盒半开/全开示意图

金属保护盒内部布局如图8所示,分别放置1个工业级WiFi模块,1个信号采集器,1个检测装置快拆模块,一块电池,外部放置非接触式验电器。以上WiFi模块、中央控制器模块使用尼龙六角柱悬空支撑,以起到绝缘防护的作用。测电模块采用快拆结构,使用铜导电接触片与测电模块测电端卡死接触,利用弹簧对测电模块起到固定作用。

图8 测电模块及元器件位置示意图

3 实验结果与分析

根据设计出的无人机验电系统,委托具有资质的厂家进行生产,在贵州省黔西南布依族苗族自治州兴义市进行实际使用,未出现任何故障,也没有发生误报信号的问题,实践结果证明,各项功能的可靠性与准确性均达到了设计预期要求。相对传统人工验电方式,基于无人机的超高压智能测试系统在验电效率、验电安全性等方面均有显著提升,具体如下:

验电效率方面:以110 kV线路停电检修为例,传统人工登塔作业方式,验电作业共需3人(地勤作业人员、高空作业人员、安全监护人各1名),平均作业时长为0.5小时,平均作业工时为1.5人/小时[10];使用本系统共需2人(无人机驾驶员、安全监护人各1名),平均作业时长为0.2小时,平均作业工时为0.4人/小时,工作效率显著提高,平均作业时长指标提升60%,平均作业工时指标提升73.3%。

验电安全性方面:传统输电线路的验电工作需要作业人员登塔来完成,面临高空坠落和人身触电等风险,所需工器具有高压验电器、绝缘手套以及个人防护用品,由于设备老化等因素,验电装置的绝缘性能及登高作业验电都存在一定风险;依托无人机平台搭载实现空中高压验电检测,无需人员登高作业,降低了作业的危险性。

4 结束语

本文提出的无人机验电系统,可使得工作人员在验电工作中不用进行登高作业,同时工作人员也没有碰触裸露导线的危险,缩短了验电过程中的停电时间,根据测试应用数据分析,有效解决了高压输电线路验电测试的功效低、耗时长、风险高等技术问题,大大提升了配电线路验电工作效率,同时也提高了供电可靠性和用户对供电部门的满意度。