电动汽车低压锂离子蓄电池技术研究及定制化设计

龚春忠,孙玉玲,何 浩,张 永,苑术平

(1.浙江合众新能源汽车有限公司,浙江 嘉兴 314000;2.浙江大学工程师学院,浙江 杭州 310000;3.浙江阿尔法汽车技术有限公司,浙江 嘉兴 314000)

近年来,在国家引导和市场推动下,新能源电动汽车产业进入快速发展期,“造车新势力”争相崛起,传统车企快速布局,我国电动汽车销售量和保有量不断增加[1]。电动汽车的补贴政策中,对动力电池能量密度、整车续驶里程、能量消耗率做了相关限定[2],2020年补贴退坡切换为双积分政策[3],依然是对电动汽车的这3个技术参数作为主要的积分计算依据。可见,提高车辆储能密度,提高车辆轻量化系数,提升车辆续驶里程非常重要。

本文研究将低压备用电源铅酸电池替代为锂电池储能电源的技术可行性,对该技术方案进行分析和设计。从轻量化、单位里程配电成本等多维度分析替代方案的优缺点,挖掘该技术的实际应用价值。

1 汽车低压蓄电池技术发展

20世纪70年代左右,车用电气系统进行了一次大规模升级,形成了目前较为普遍的12V系统[4]。

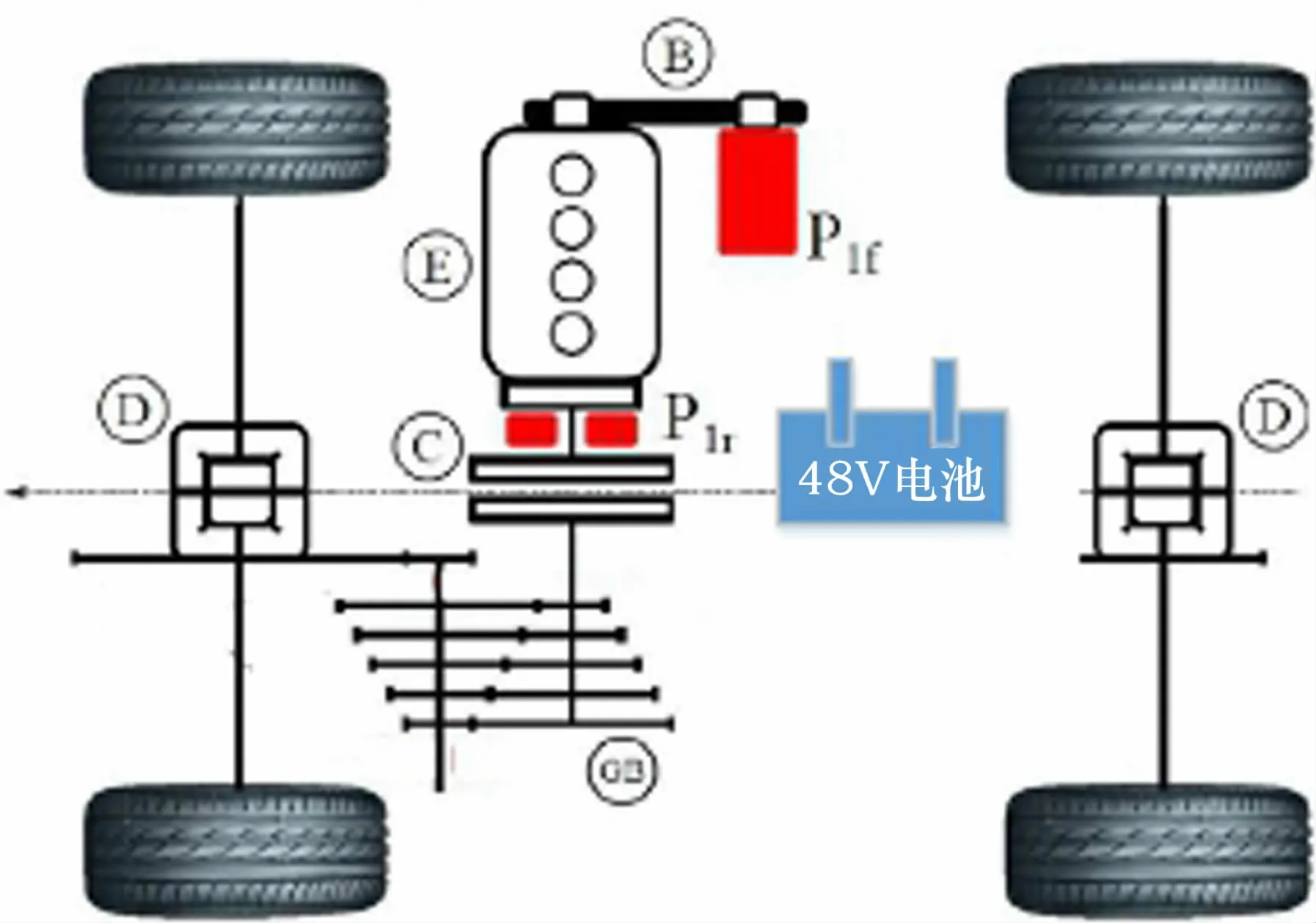

20世纪90年代,美国曾试图主导新一次电气系统升级,推动42V系统应用[5,6]。受限于当时的技术水平,这次升级以失败告终。近年来,由于各种大功率电子器件不断集成,节能减排技术不断更新,出现了48V弱混合动力性汽车[7],混动架构如图1所示。

图1 48V汽车弱混动力系统

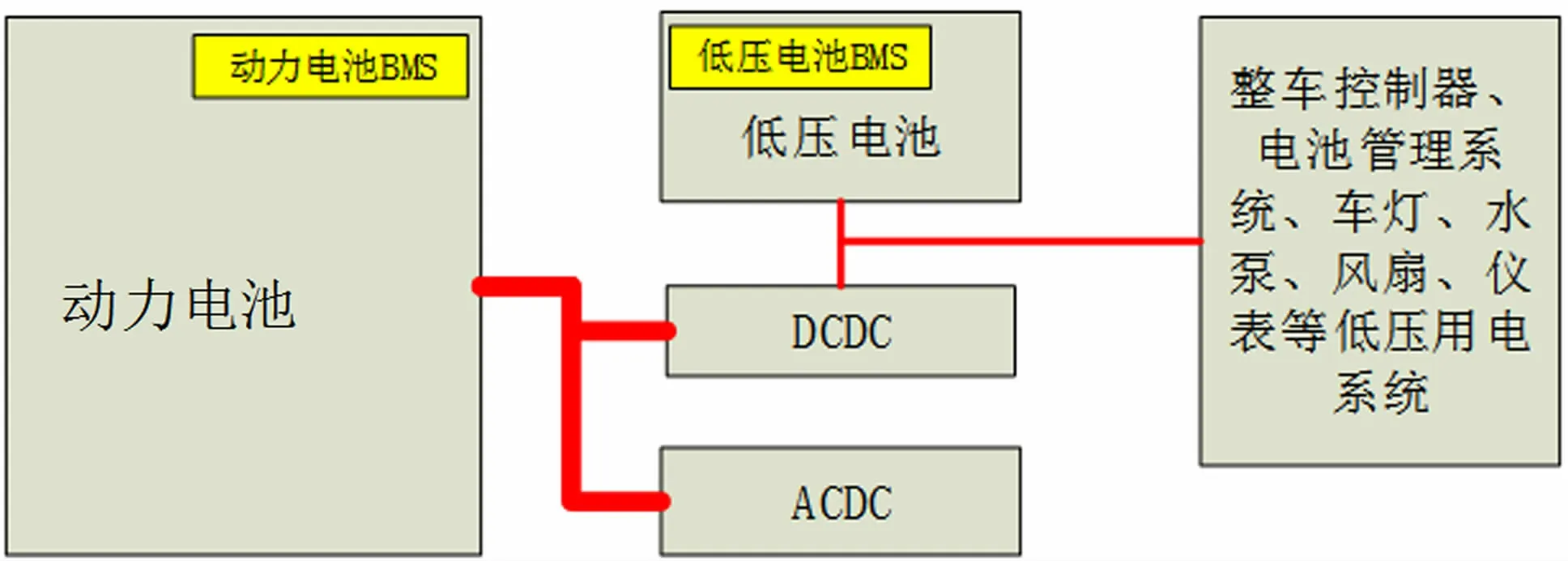

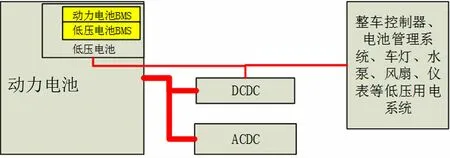

目前,主流的纯电动汽车低压系统依然沿用12V铅酸电池的方案。电动汽车的大功率用电器可从动力电池中取电,而低压用电系统通常使用动力电池经过DCDC转换后间接驱动动力电池中的能量。该架构如图2所示。

图2 纯电动汽车高低压系统架构1

2 基于大数据采集的低压锂离子蓄电池容量定制化设计

当低压电池的身份从备用电源切换为储能电源时,其容量设计与能源管理工作较为重要。

2.1 容量设计

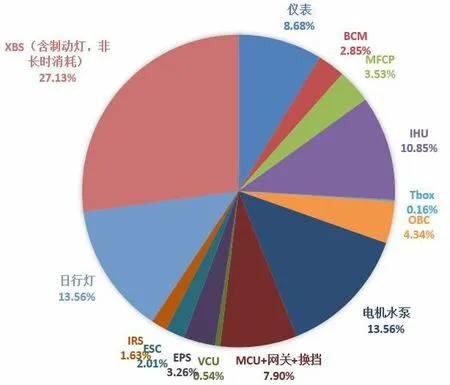

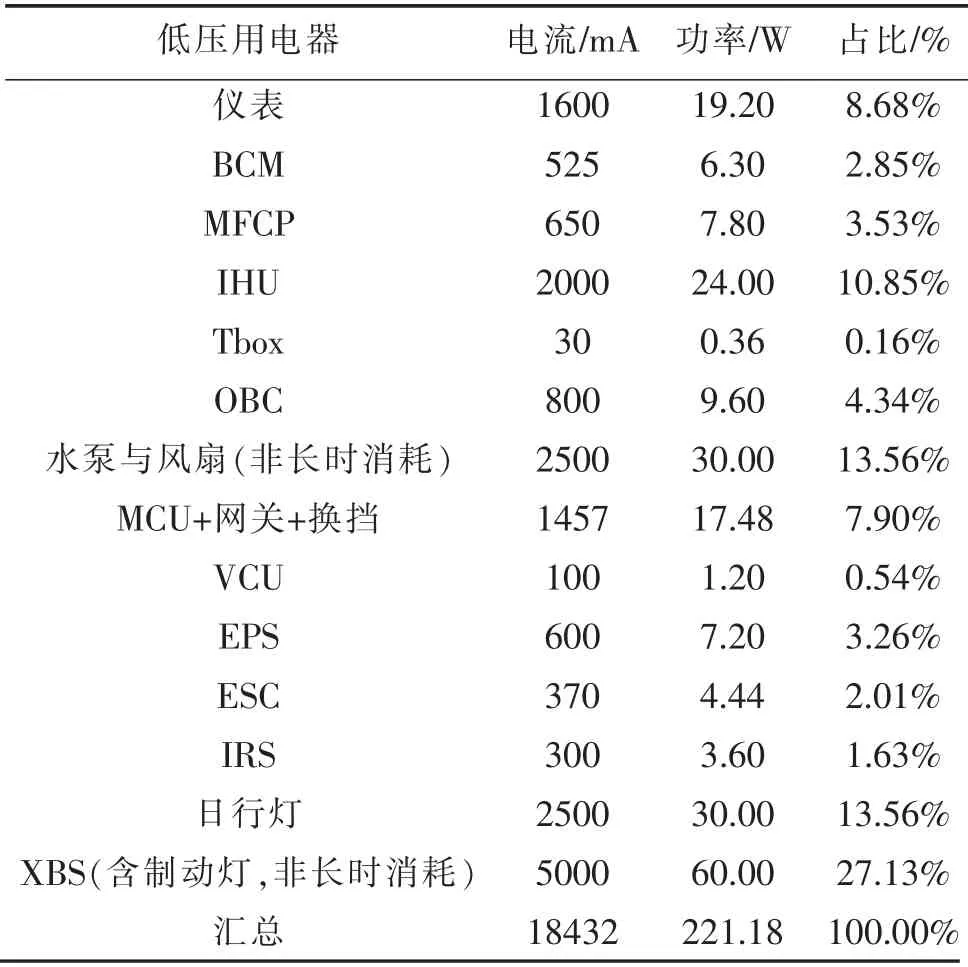

纯电动汽车主要的低压用电器有仪表、水泵、车灯、控制与网关等,以某款纯电动汽车为例,各低压用电器功耗设计值如表1所示。其中制动系统与冷却系统损耗较大,且不确定性较强,与环境、工况等相关。用NEDC工况平均损耗计算,低压用电器的平均损耗功率为221.18W。各低压用电器损耗占比如图3所示。

图3 各低压用电器损耗占比

表1 各低压用电器功耗

NEDC的平均车速为33km/h,则车辆每行驶100km,低压用电系统损耗:

式中:PL——低压用电系统平均耗电功率,W;v——车辆平均行驶车速,km/h;EL——低压用电系统损耗,Wh。

计算得,百公里配电量为0.67kWh,若该车设计续航为500km,则小电池配电量应为3.35kWh。

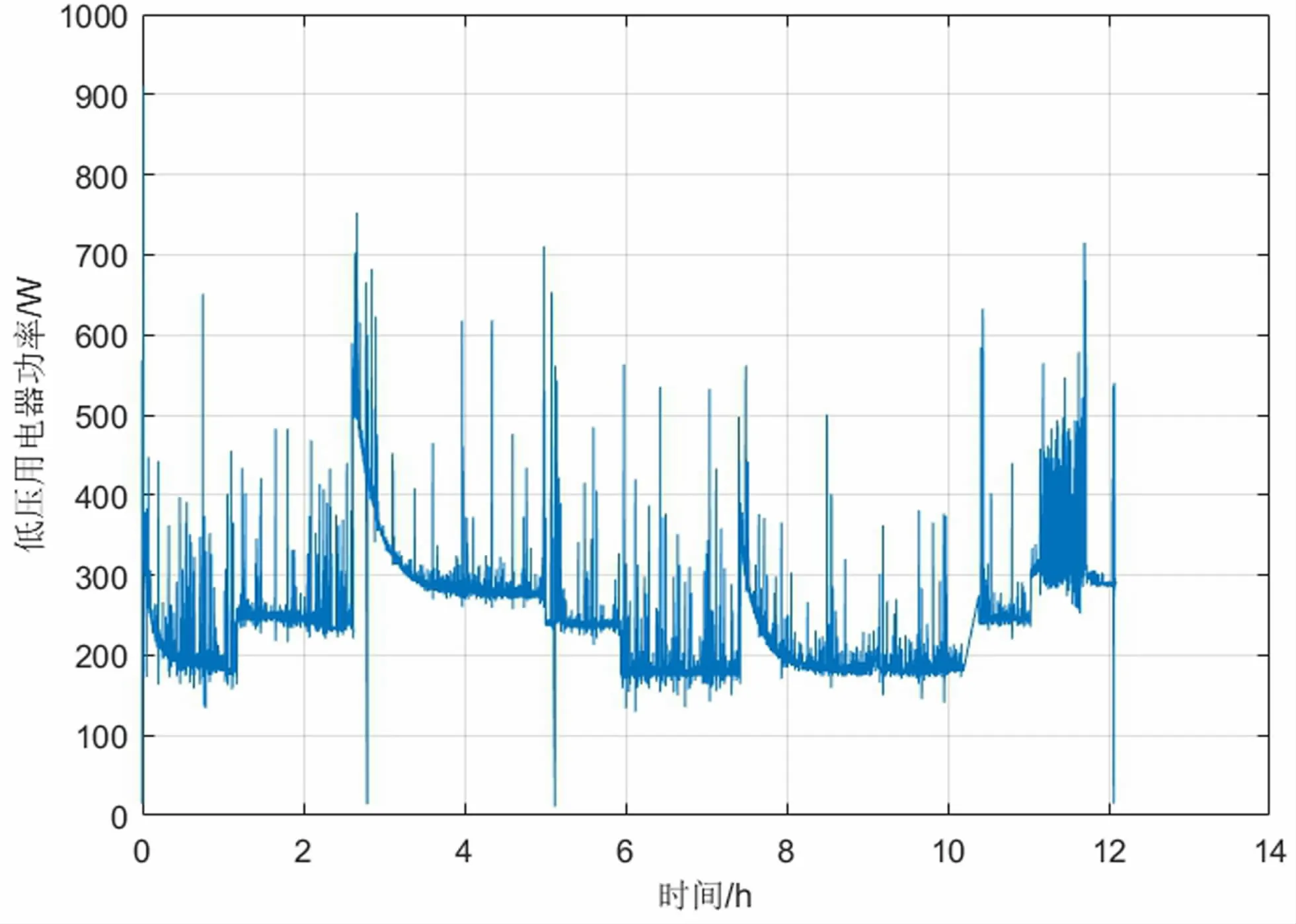

随着电动汽车智能化发展,低压用电器将越来越多,中控大屏、收音机、手机充电器、智能机器人、各类雷达及线控系统等,均消耗低压能量。且音量设置大小、导航开启频率等均与驾驶员的习惯紧密相关。因此需要从真实的驾驶路况大数据中获取低压用电器功耗数据,如图4所示,同步采集的工况数据如图5所示,峰值功率为748W,平均功率为240.34W。

图4 某用户实际道路的低压用电器功率

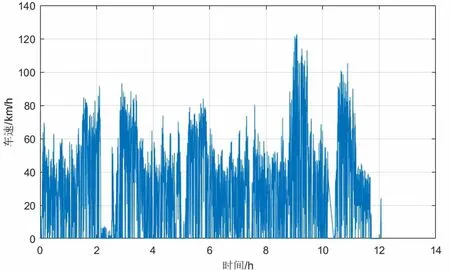

同步采集该用户的驾驶工况,如图5所示。平均速度:28.8km/h;行驶距离:346km;怠速占比:26.0%。根据式(1)计算该用户适宜的百公里低压蓄电池配电量为0.833kWh。若该车动力电池输出端能耗为14kWh/100km,DCDC效率为85%,则配置低压电池后,动力电池输出端能耗变为14-0.833/0.85=13kWh/100km,续航增加7.7%,续航增加至373km,小电池配电容量为:3.73×0.833=3.11kWh。

图5 某用户实际道路的工况

2.2 能源管理策略

从图4可知,在车辆行驶的过程中,低压蓄电池处于放电状态,且功率相对于动力电池而言更稳定,偶尔出现600W左右的负载。如果电池储能3.11kWh,则峰值功率也不超过0.25C。因此可以选择梯次利用电池或者其他高密度低成本锂电池。在车辆给动力电池充电的同时,通过DCDC为该小电池补电。因此,该方案不能直接降低整车电网端能量消耗率。

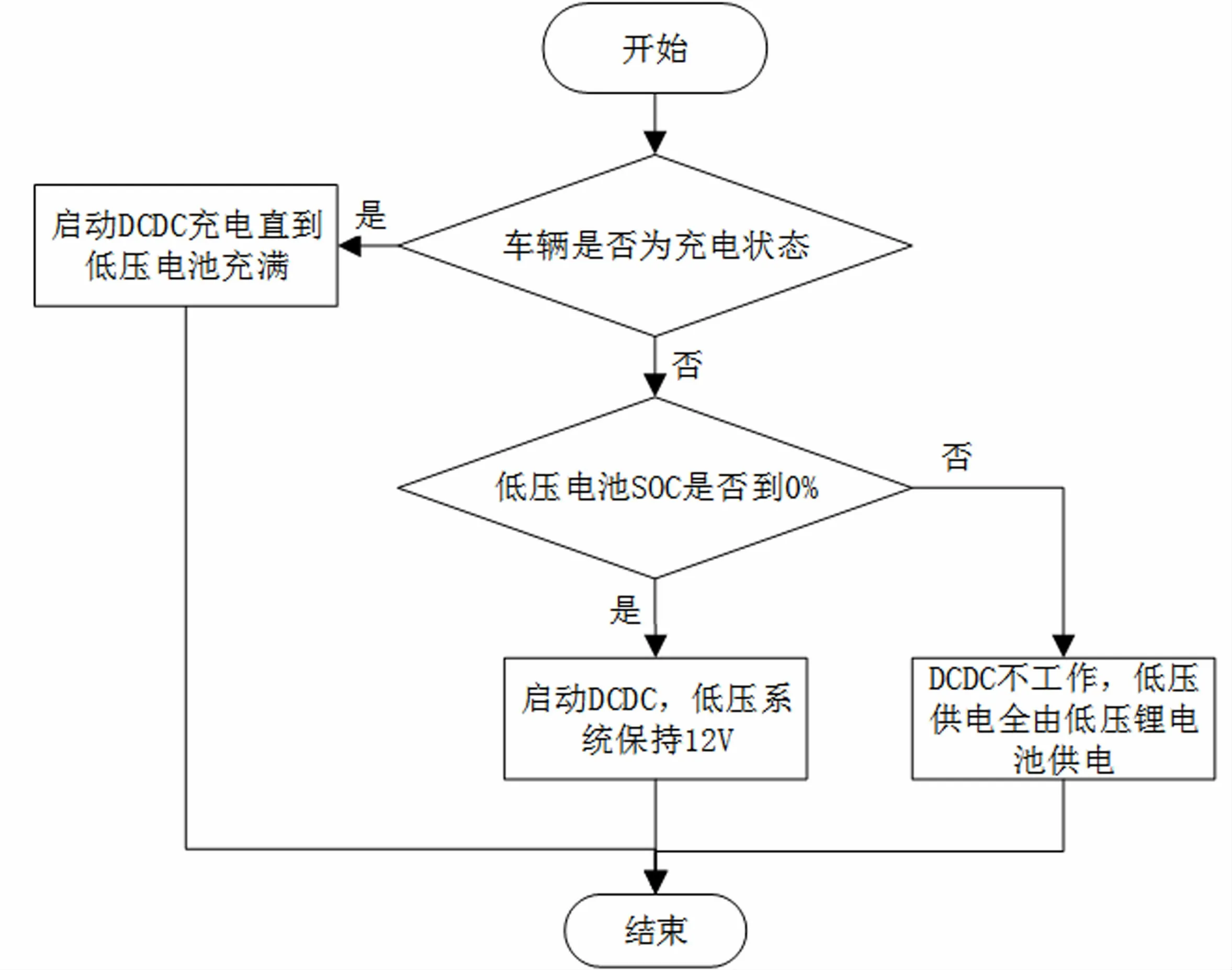

锂电池的单体特性区间通常是3.0~4.2V,4个电芯串联可到达12~16.8V。因低压系统正常工作电压一般都设计在9~16V,且梯次利用电池剩余电量及寿命、安全等问题,单体电压使用范围为3~4V。若因堵车或其他驾驶员习惯,导致低压小电池SOC先到0%,此时可切换为DCDC输出12V的模式,后续低压用电器耗能由动力电池包补充。

综上,低压蓄电池能源管理流程如图6所示。

图6 低压蓄电池能源管理流程

3 使用锂离子电池替代铅酸电池优缺点分析

对于传统燃油车而言,低压电池起到低压系统备用电源的作用。车辆在发动以后,通常由发动机反拖发电机以提供低压电源。对于纯电动汽车而言,车辆启动后,通常由动力电源经过DCDC转换为低压用电器供电。所以,对于纯电动汽车而言,如果低压电池仅仅是备用电源的作用,是不需要这么大的容量的。但因动力电池价格昂贵,能否将低压电池备用电源的身份切换成低压蓄电池储电系统的身份,则可产生明显的经济效益。

低压锂离子蓄电池替代铅酸电池的优缺点是相对性的,下面将从使用寿命、能量密度、配电成本等维度分析锂离子电池替代铅酸电池的优缺点。

3.1 使用锂离子电池替代铅酸电池的优点

1)优点1:提高车辆续驶里程。对于NEDC工况,可提升4~6%的续驶里程,对于实际驾驶工况,可提升7.7%左右,如2.1节示例。低压蓄电池的电量配置大了会浪费,配置小了会不够经济节能。因此低压蓄电池容量需要经过定制化设计。

2)优点2:提高整车储能密度。锂离子动力电池的密度可达260Wh/kg,梯次利用的电池能量密度也高达200Wh/kg,而铅酸电池能量密度仅为45Wh/kg。配3.11kWh需要69kg铅酸电池,仅需要15.5kg锂电池。等效提高电池包能量密度,示例中动力电池包储电为50kWh,小电池配电3.11kWh方案的车辆,在行驶过程中DCDC不工作,所以等效于给动力电池包多配了3.66kWh,等效于提升电池能量密度7.23%。

3)优点3:降低每公里配电成本。相对于动力电池而言,梯次利用锂电池价格便宜50%以上。该部分电池可选择从车辆动力电池退役梯次利用的电池,降低出行成本。依据该方案,汽车行业自身可以消化掉5%~10%的退役动力电池。当前,动力电池的价格约为800~1000元/kWh,梯次利用电池的价格约为200~400元/kWh。若动力电池增加3.66kWh,则动力电池成本需增加约3294元,若采用低压锂离子蓄电池配电3.11kWh方案,仅需要成本增加约933元,相当于每车降本2361元,经济效益明显。

4)优点4:降低车辆行驶过程DCDC的损耗,提升储电效率。如示例分析,当前技术条件下,由于低压负载通常在较小的区间,平均仅为240W,因此DCDC效率不高,通常在85%左右。选用低压锂电池储电方案后,可以在充电阶段令DCDC处在高效工作区,且车辆运行状态下若低压用电器配置合理,则行驶过程DCDC无需工作,从而提升储电效率。

3.2 使用锂离子电池替代铅酸电池的缺点

1)缺点1:锂离子电池低温特性不如铅酸电池。若遇到寒冷的天气,锂电池备用电源可能完全放不出电来。因此,对于极端天气的情况,低压锂离子电池需要集成到动力电池中,如图7所示。同时配置辅助加热系统。

2)缺点2:需要增加电池管理系统。低压电源从备用电源的身份切换为储能电源身份,电池需要经常处于充放电工作状态。

3)缺点3:需要根据具体的使用习惯配置电量。电量配少了,会导致有较长时间车辆DCDC处于工作状态,不利于节约出行成本。配置多了则会造成浪费,增加整车质量。且不同驾驶人员的低压用电水平稳定性有待进一步通过大数据分析确认。

图7 纯电动汽车高低压系统架构2

4 结论

本文对低压锂离子蓄电池替代铅酸电池的方案进行详细设计及优缺点分析。理论上可行,且成本上有优势,具有较大的经济效益潜力。下一步工作将继续优化能源管理策略以及低压电池硬件设计,并将该方案在实车上验证。