基于多耦合特性的整体支撑式超高速微型永磁电机设计

高起兴 王晓琳 顾 聪 刘思豪 李定华

(1.南京航空航天大学多电飞机与电气系统重点实验室 南京 210016 2.宁波市镇海银球轴承有限公司 宁波 315000)

0 引言

随着航空航天、国防安全、生产生活等领域对便携式、高功率密度能量转换装置需求的急剧上升,超高速微型电机成为了当今必要的研究内容和发展方向[1-3]。超高速微型电机功率一般在几十瓦至数千瓦之间,转速一般超过10万r/min。转速高、体积小、能量密度大的特点使得超高速微型电机更能适应现代化高端装备的特殊要求[4-6]。

图1为当今超高速微小型永磁电机的研究现状和应用领域。其中,美国宾夕法尼亚州立大学设计了一台 100W-(150 000~300 000)r/min外转子飞轮储能装置,用于航空航天领域[7];瑞士苏黎世联邦理工学院研制了一台 100W-500 000r/min超高速永磁电机,用作燃气涡轮机组的发电机部分[3,8-9];英国戴森公司为其最新的V11 COMPLETE吸尘器配备了125 000r/min的超高速电机,具备体积小、质量轻、吸力强劲的特点,得到市场广泛的认可。此外,超高速微型电机在飞轮储能、医学、高精度磨床等领域仍有较大发展空间和前景,如医学领域的高速牙科手机的转速范围一般在 300 000~450 000r/min,目前仍主要采用空气涡轮驱动,因此难以对转速、转矩进行精确控制。如果采用超高速电驱动代替空气驱动设备实现对其速度和转矩的精确调控,则可大大提高临床治疗效率[10-11]。

图1 超高速微小型永磁电机研究现状与应用领域Fig.1 Research status and application field of ultra-high-speed micro permanent magnet motor

目前,国内对于超高速微小型电机的研究相对较少,其中,南京航空航天大学研制的1kW-130 000r/min的超高速开关磁阻电机[12]和浙江大学设计的2.3kW-150 000r/min的永磁电机[13]均完成实验平台的搭建,并分别给出了 130 000r/min和100 000r/min的空载运行条件下的实验波形。广东工业大学对 980W-200 000r/min超高速永磁无刷直流电机进行定转子结构设计,并在理论上分析了电磁、损耗、转子强度等电机特性[14]。

无论在理论研究还是工业应用方面,超高速电机目前发展仍然十分有限,其原因主要在于:极限转速和微型体积让超高速电机具备超高能量密度的同时,也使其面临电磁设计、转子强度、转子动力学、损耗抑制、冷却方式、轴承支撑等诸多技术难题[15-18]。为此,国内外学者已展开对超高速电机领域的全面研究。文献[19]研究了超高速永磁电机机械应力和转子振动的关系,并分析了护套厚度、过盈量、转速对转子应力的影响;文献[20]基于磁场分析证明磁力轴承对转子的支撑为各向同性,计算了电磁轴承的线性支撑刚度,并以此为依据设计了一台磁力轴承高速电机;文献[21]对一台 1.5kW-150 000r/min永磁电机的绕组铜损进行深入分析,并通过磁屏蔽和导体分割的方法有效降低了绕组铜损;文献[22]以 1kW-280 000r/min电机模型为例,比较了不同冷却方法对超高速电机的散热效果,最后通过选择合适的冷却方案,计算出电机功率密度可以提高一倍以上。

考虑到超高速微型电机目前所面临的主要技术难点,本文研究了考虑支撑系统稳定性和多物理场耦合特性的超高速电机综合优化设计方法。首先为保障超高速支撑系统回转精度和装配精度,建立了一套高精度的整体式转子支撑系统及电机整体架构,通过仿真建模,对电机的电磁、损耗、温升耦合特性进行分析、验证。其次在考虑温度场变化情况下,对转子强度进行了校核并给出参数优化设计方法。再次探究了整体支撑结构下电机系统的临界转速变化规律,合理设计了转子结构及其支撑方式。经过多次迭代,最终得出了满足电机多物理场特性的综合设计结果。最后研制了实验样机,实现了550 000r/min的超高速运行。

1 多耦合特性下的电机综合设计方案

为满足超高速永磁电机多场特性指标要求,本文梳理了电机基本架构、设计参数与多物理场特性之间的耦合关系,归纳总结了超高速微型永磁电机综合设计流程,如图2所示。首先根据电机设计指标要求,针对电机的支撑系统、定转子结构、冷却系统进行电机基本构架设计,然后对此建立有限元仿真模型,通过对超高速微型永磁电机的电磁-损耗-温升-转子强度-临界转速等多物理场特性进行验证,当某特性指标不符合要求时,可通过对应的转子支撑位置、支撑刚度、定转子材料、护套厚度、过盈量、气隙长度等参数进行调整优化,如仍无法满足指标要求,则有必要对支撑结构、定转子类型或冷却方式等基本架构进行重新考虑。最终通过多次迭代的优化设计,使多物理场特性均满足系统设计要求。

图2 多物理场特性耦合关系及设计流程Fig.2 Coupling relationship and design process of multi-physical field characteristics

2 整机架构下的支撑系统及定转子结构设计

2.1 整体支撑系统及转子结构模型

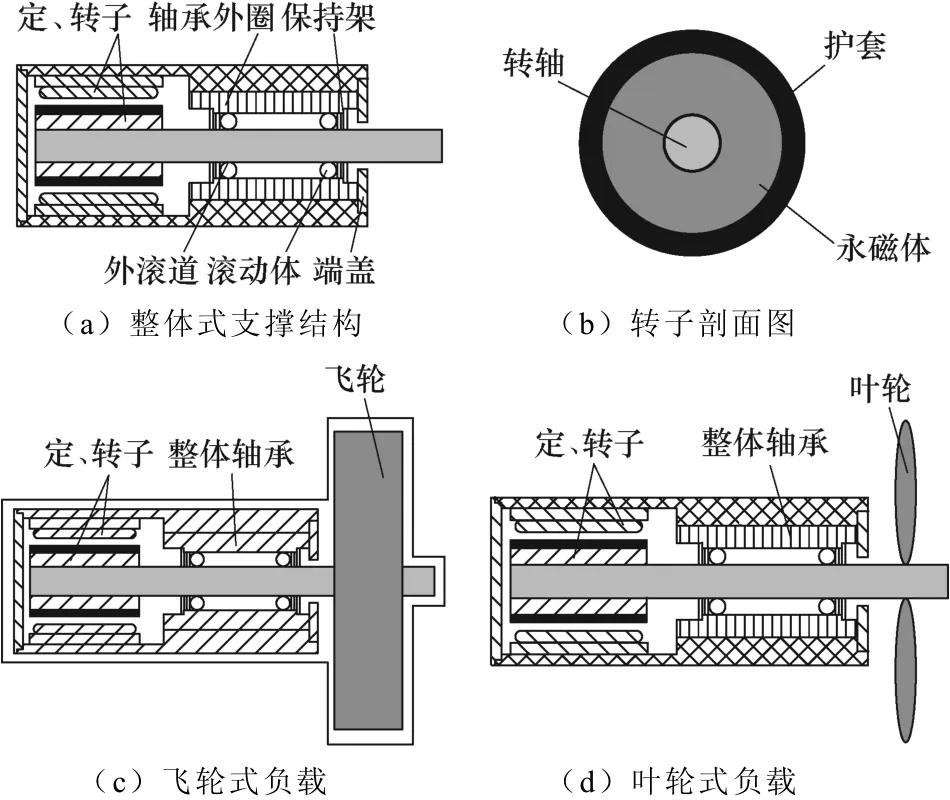

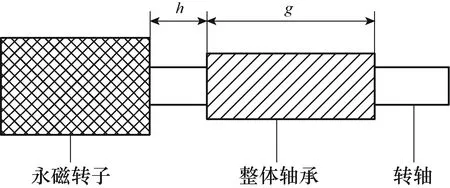

超高速微型电机运行时需要极高的回转精度和支撑稳定性,转子支撑系统对超高速电机持久稳定的运行起到至关重要的作用。本文为550 000(r/min)/110W 超高速电机设计了一款整体式的转子支撑系统,如图3所示。

图3 整体式转子支撑系统示意图Fig.3 Schematic diagram of integrated rotor support system

图3a展示了整体式支撑结构,支撑部件采用整体式机械滚珠轴承,在转子转轴上直接开设外滚道,轴承外圈、滚珠直接与转轴配合安装,省略了传统轴承内圈,缩小了电机整体尺寸,使轴承与转子构成整体式结构;轴承外圈直接与机壳连接,从而避免了端盖、轴承、转子多部件连接造成的装配精度差的问题[23]。

图3b为永磁转子结构剖面图,永磁转子部分采用2极环形表贴式Nd2Fe14B永磁体,并用Inconel 718保护套与永磁体进行过盈安装。

根据图1展示的应用需求,可以在电机轴伸端安装飞轮式、叶轮式负载(见图3c和图3d)用作发电或者电动装置,负载和永磁转子以整体式轴承为中心对称分布,具有结构紧凑、整体性好的特点。

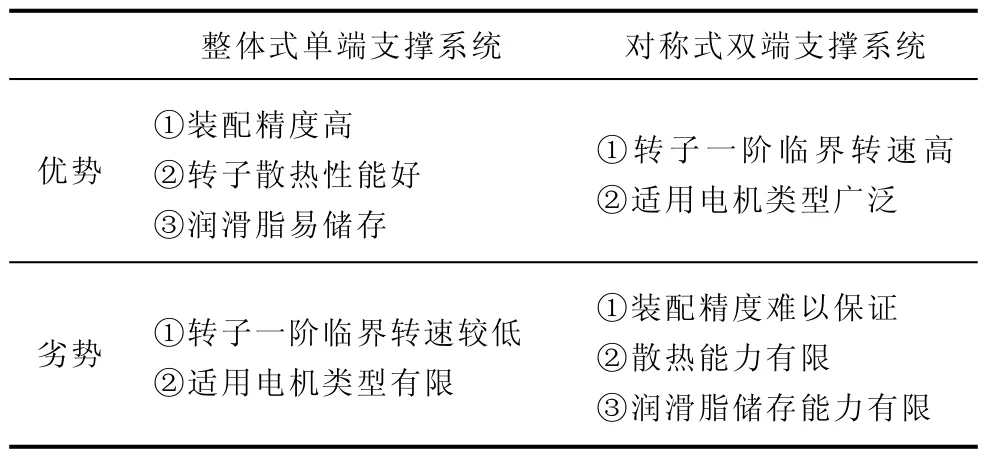

表1给出不同电机支撑系统的优劣势对比。相比于传统两端式支撑系统,整体式支撑系统最大优势在于避免了部件多次嵌套的问题,回转精度高、支撑稳定性好,对电机超高速运行起到根本的保障作用;其次,整体式轴承与机壳较大的接触面积可以提高电机散热性能;再次,润滑脂在轴承内部容易储存,电机寿命得以增强。其不足之处在于,单端支撑会一定程度上降低转子一阶临界转速,但是对于超高速微型转子而言,可以利用单端支撑的特点将转子设计成挠性状态。

表1 不同电机支撑系统对比Tab.1 Comparison of different motor support systems

2.2 定子结构及绕组形式选择

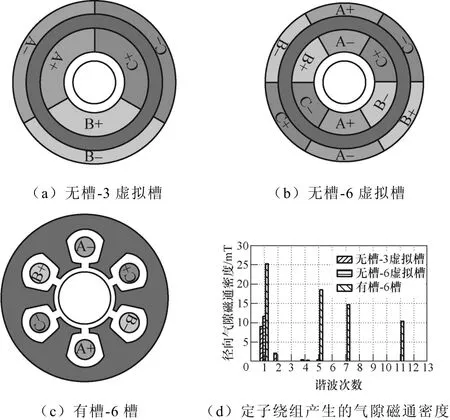

本文从绕组产生气隙磁场的基波幅值、谐波占比以及考虑对转子损耗影响的角度对“无槽-3虚拟槽”、“无槽-6虚拟槽”、“有槽-6槽”三种定子结构及绕组形式进行比较分析。不同定子结构及其绕组形式如图4所示,图4a中,“无槽-3虚拟槽”的绕组分布属于120°相带,存在偶数次谐波也存在奇数次谐波。图4b、图4c的“无槽-6虚拟槽”和“有槽-6槽”绕组分布属于60°相带;一对极内产生的N、S磁动势对称,因此不存在偶数次谐波。如图4d所示,在三组定子结构中,“无槽-3虚拟”槽定子绕组产生的气隙磁通密度的基波幅值最小,为9mT,谐波含量居中,电流总谐波畸变率(Total Harmonic Distortion, THD)为20.9%;“无槽-6虚拟槽”定子绕组产生气隙磁通密度的基波幅值居中,为11.58mT,谐波含量最小,THD为1.11%;“有槽-6槽”定子结构绕组产生气隙磁通密度的基波和THD均最大,分别为25.25mT、66.97%。

图4 不同定子结构及其绕组形式Fig.4 Different stator structures and winding forms

为降低绕组电流产生的空间谐波,减少转子涡流损耗和转子温升。设计采用“无槽-6虚拟槽”定子结构,其电枢绕组在定子内、外侧环形缠绕。

3 电磁-损耗-温升特性分析

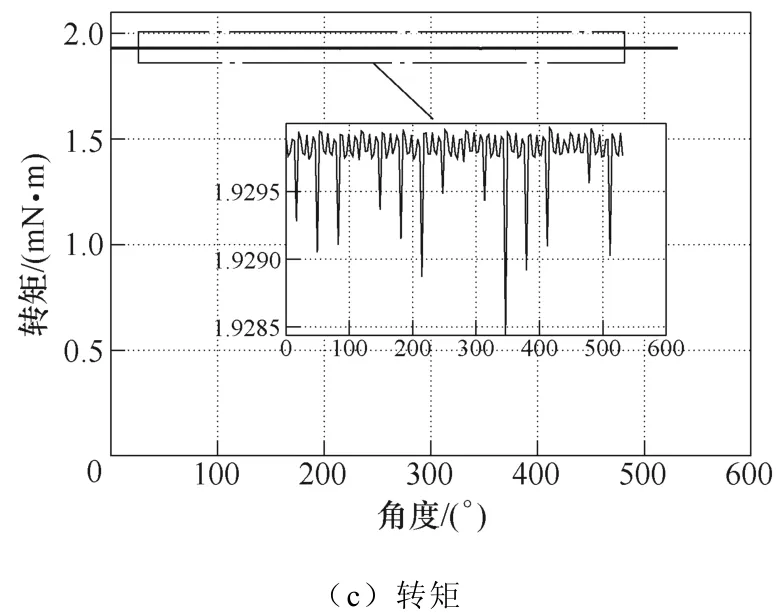

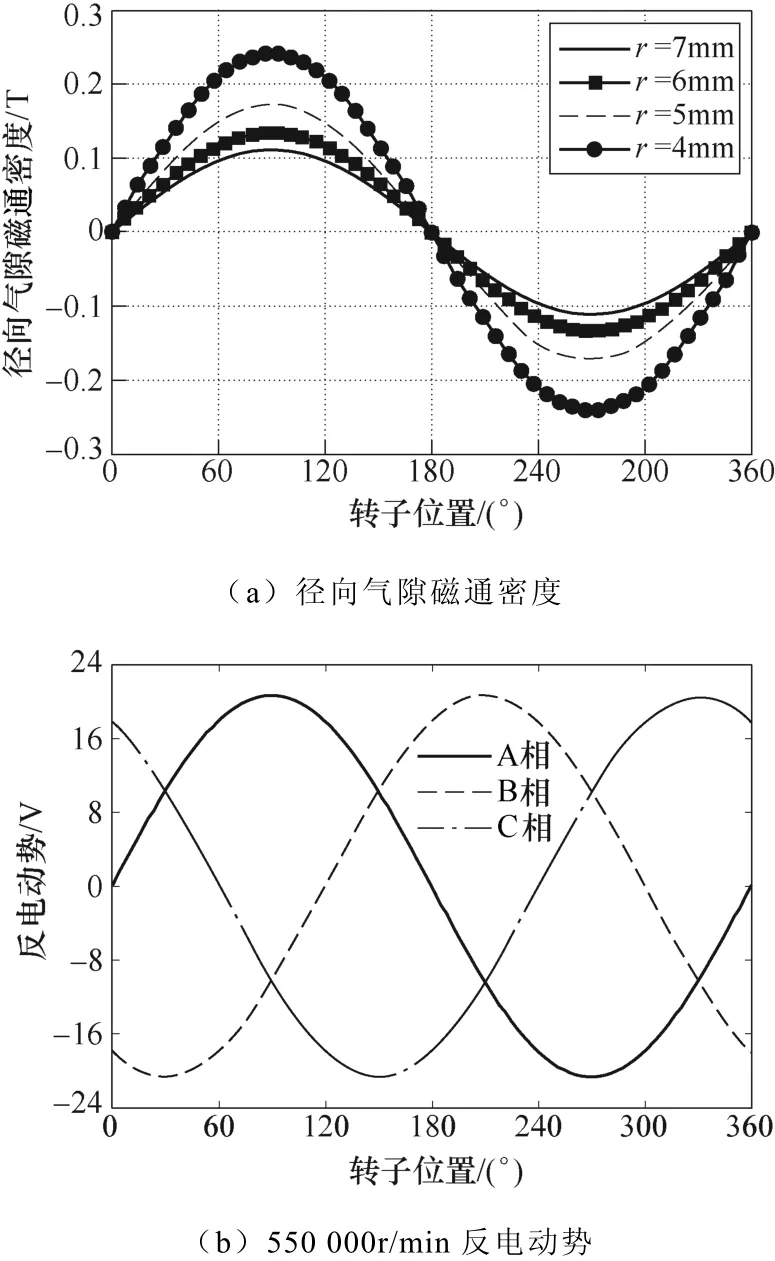

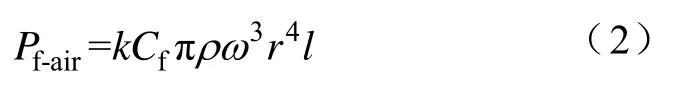

本文设计电机额定转速为 550 000r/min,额定功率为 110W。通过有限元计算得出电机电磁特性曲线如图5所示。从图5a看出,采用无槽定子时,气隙磁通密度为正弦分布,在半径r=4~7mm位置时,径向气隙磁通密度幅值范围为 0.11~0.24T。电机反电动势系数为 3.74×10−5V/(r/min),额定转速下反电动势幅值为20.6V(见图5b)。在额定转速550 000r/min运行时,转矩为 1.92mN·m(见图5c),功率为110W,满足电磁设计指标。

图5 电磁特性曲线Fig.5 Electromagnetic characteristic curves

550 000 r/min电机磁场交变基频高达9.17kHz,定子铁心损耗不可忽视。在无槽定子中,定子铁心的磁通密度主要由永磁磁场产生,定子绕组影响可以忽略,因此,定子铁损可以用恒定的峰值磁通密度Bm来估算。定子铁心损耗Steinmetz模型为

式中,f为磁场交变频率;Bm为磁感应强度幅值;Cm、λ、β为定子材料铁损曲线通过拟合分离出的经验值。

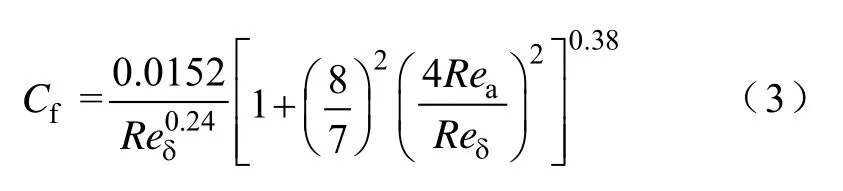

转子风摩损耗与角速度3次方、转子半径的4次方成正比。550 000r/min电机的风摩损耗已成为转子损耗中的主要部分,空气摩擦损耗一般方程式为

式中,k为转子表面粗糙度;ρ为空气密度;ω为角速度;r为转子半径;l为轴向长度;Cf为旋转圆柱体表面摩擦因数,有

其中

式中,Reδ为径向雷诺数;Rea为轴向雷诺数;δ为气隙大小;μ为空气黏度;va为空气流速。

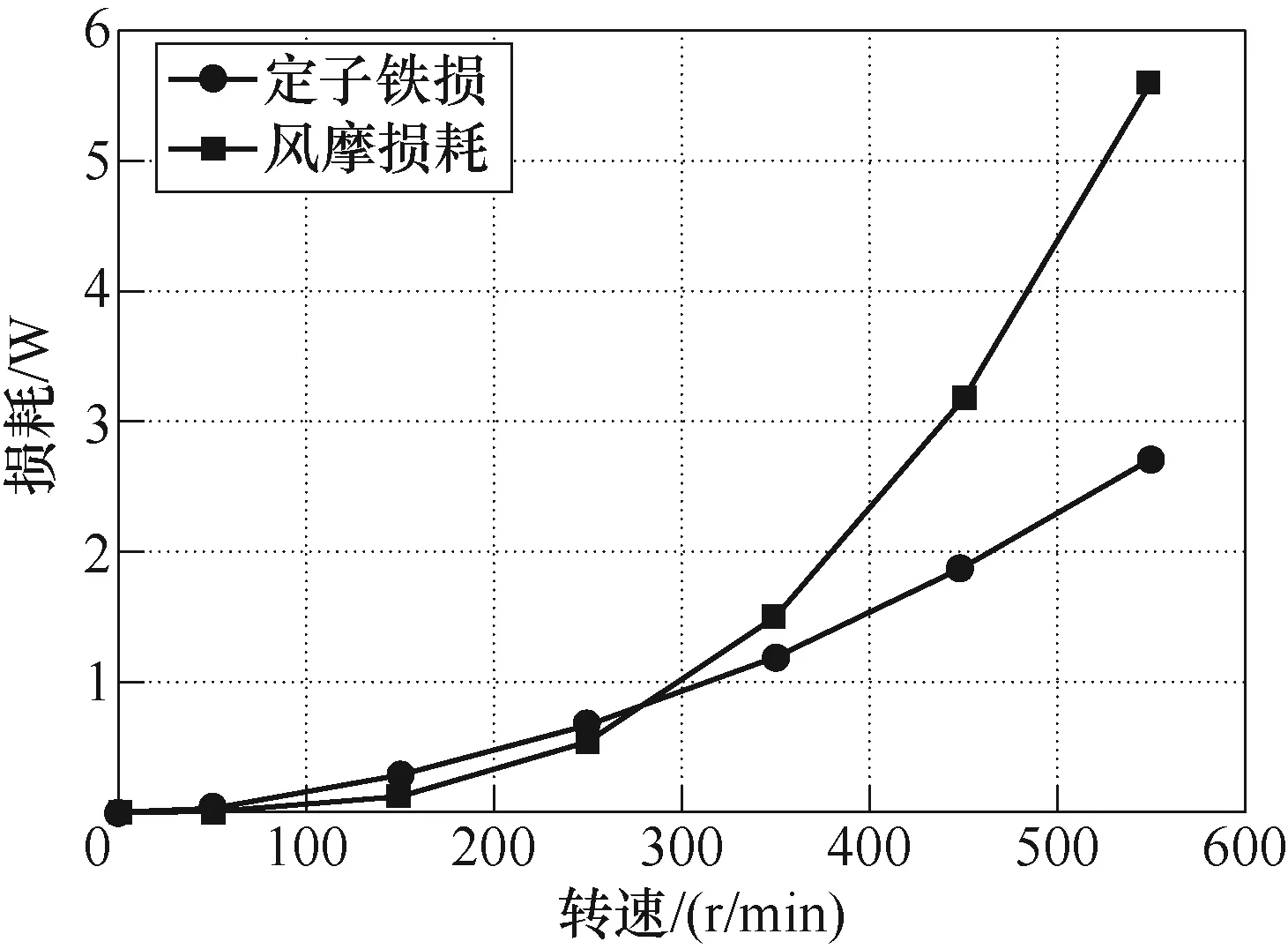

“定子铁损、风摩损耗-转速”变化如图6所示,额定工况下定子铁损为 2.71W,转子风摩损耗为5.6W,从损耗随转速的变化趋势中可以看出,定子铁损和转子风摩损耗随转速增大而呈指数上升,与式(1)、式(2)中的理论分析相一致。

图6 定子铁损、风摩损耗-转速变化Fig.6 Variation curves of stator iron loss, wind friction loss-speed

高速电机定子铜损除了绕组本身的直流损耗外,还受高频磁场和自身交变电流产生临近效应、趋肤效应的影响。对于无槽定子而言,交变的永磁磁通直接穿过绕组线圈,从而造成较大的额外损耗。为降低定子交流损耗,本文绕组选用多股并绕的利兹线,文献[24]中给出了铜损的计算方法和利兹线绕组的优化设计。

电机冷却方式采用强迫式风冷,空气从整体轴承外侧的机壳通风道吹入,然后分为两路,分别从定子绕组间隙和定转子气隙吹过,最后从电机后端盖散出。空载、负载工况下电机损耗及温升计算结果见表2。

表2 电机损耗及温升Tab.2 Loss and temperature rise of the motor

4 基于温度场的转子强度校核与参数优化

转子在高速旋转过程中会受到离心力作用,质量为m的转子所受离心力F会随转子半径r和角速度ω的二次方成正比变化,有

在高速永磁电机设计中,为了使转子内部单位面积所受内力小于材料的许用应力,通常会采用保护套与永磁体过盈配合方式为永磁材料提供预紧力。然而永磁体和护套之间的过盈配合会受到温升变化的影响,护套材料和永磁材料热膨胀系数α的不同,会导致转子温度变化为ΔT时永磁体和保护套交界面形变量ΔL存在差异,进而影响护套对永磁体的保护能力。

式中,d为部件公称直径。

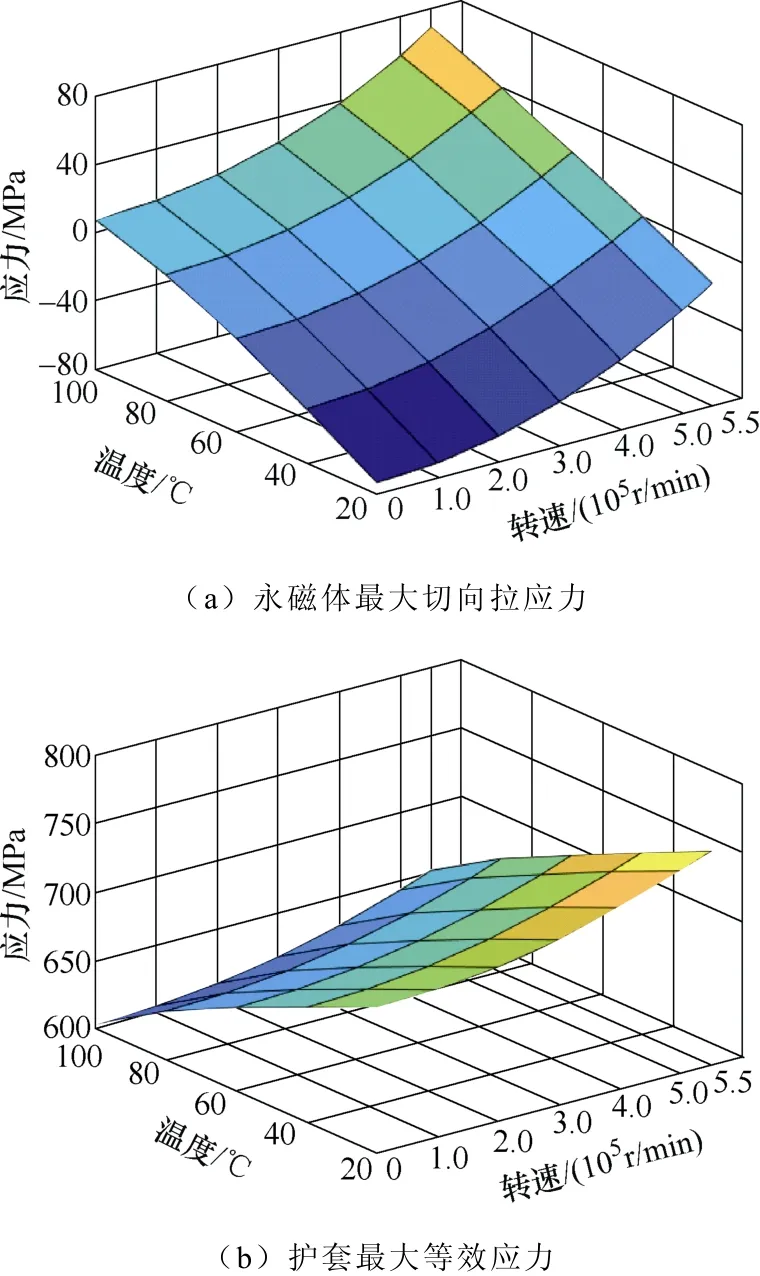

因此,转子结构设计中有必要结合转速、温升、部件边界配合条件的影响进行强度分析。本文给出温度、转速对永磁体最大切向拉应力σP_θ_max和护套最大等效应力σS_V_max的影响规律。“转子应力-转速-温度”变化趋势如图7所示,永磁体和护套的拉应力均随着转速的升高而升高;而永磁体拉应力随着温度的升高而升高,护套拉应力随着温度的升高而降低,这是因为护套材料Inconel 718的热膨胀系数远大于Nd2Fe14B,温度升高造成过盈量的下降,降低了护套对永磁体的保护能力。

图7 转子应力-转速-温度变化趋势Fig.7 Variation trend of rotor stress-speed-temperature

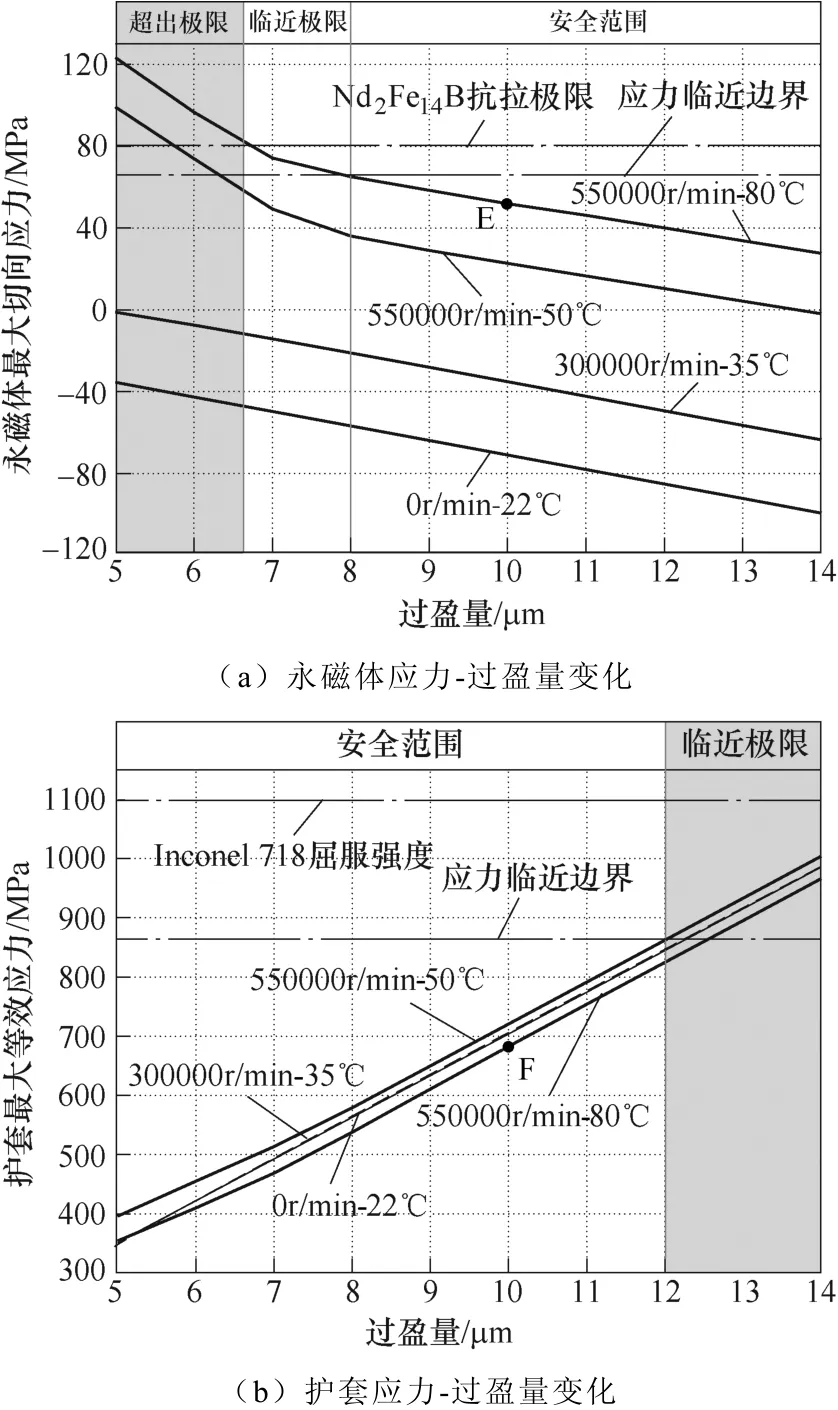

基于温升、转速对转子应力影响规律及温度场计算,本文针对0r/min-22℃、300 000r/min-35℃、550 000r/min-50℃、550 000r/min-80℃等工况分析了初始过盈量对转子应力的影响并对过盈量范围进行优化设计。选取材料抗拉极限的80%为应力临近边界,当转子应力小于临近边界时,转子处于安全范围。图8所示为“转子应力-过盈量”变化曲线。如图8a所示,永磁体的拉应力随过盈量的增大而降低,三种工况下,永磁体拉应力(切向应力)最大值出现在550 000r/min-80℃时,从图中可得,当过盈量大于8μm,才能保证多工况下永磁体应力均小于64MPa,处于安全状态区间;而保护套拉应力(等效应力)则与过盈量成反比增长,护套拉应力最大值出现在550 000r/min-50℃时,因此为使护套处于安全状态,需让过盈量小于12μm,如图8b所示。综合考虑极限工况下永磁体、护套应力情况,设计选取过盈量范围为8~12μm。

图8 转子应力-过盈量变化Fig.8 Variation curves of rotor stress-interference fit

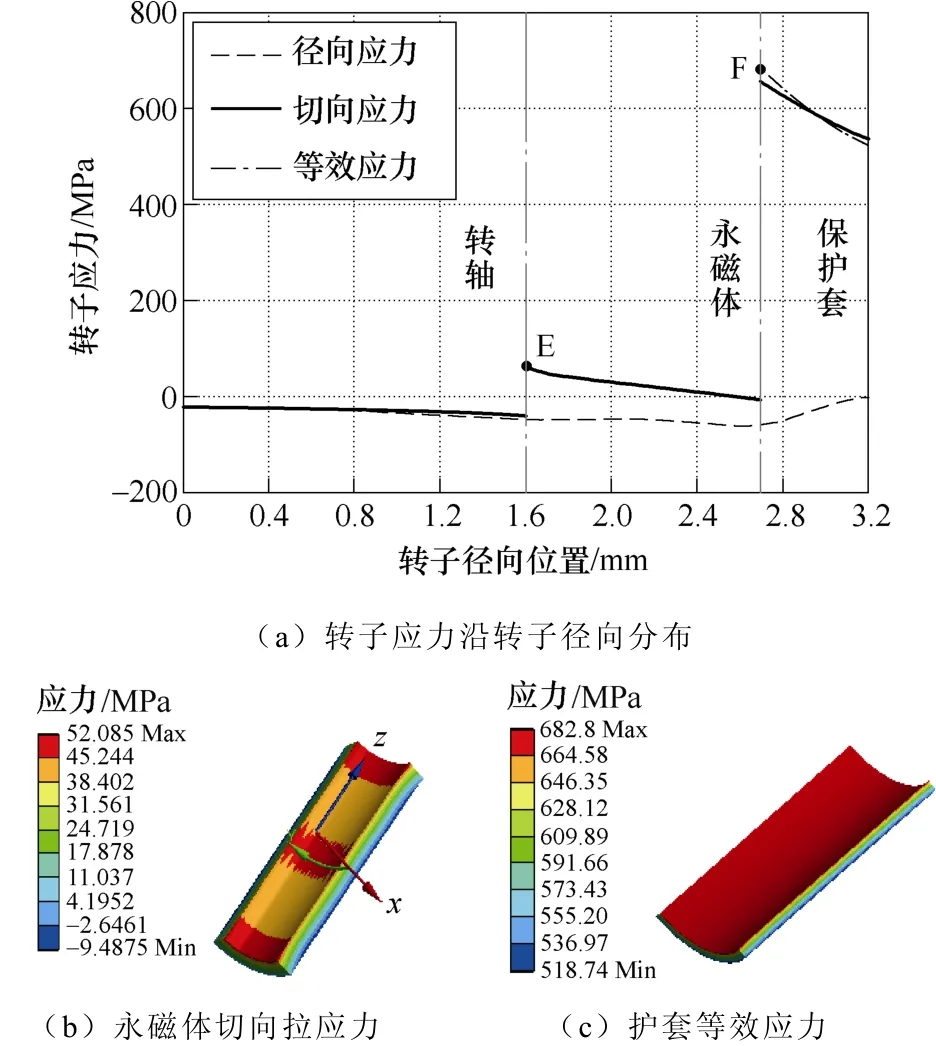

当过盈量为10μm,转速、温度分别为550 000r/min、80℃时转子的应力分布如图9所示。转子上相邻部件交界处的径向应力相等,因此图中径向应力在转子上呈现一个连续的曲线;而切向应力在单个部件连续,但在相邻部件交界处是不相等的。在额定工况下,永磁体最大切向拉应力σP_θ_max=52.08MPa,护套最大等效应力σS_V_max=682.8MPa,均出现在其结构最内侧,对应在图9a中和图8中E、F点所标记位置。综上所述,在考虑温升上限、过盈量公差后,转子应力均低于材料许用应力。

图9 转子应力分布Fig.9 Stress distribution of rotor

5 整体支撑系统中临界转速变化规律探究

当电机的旋转频率接近临界转速时,会出现剧烈的振动,甚至严重弯曲变形。对于刚性转子,额定转速N应低于第一阶临界转速Nc1,即N<0.7Nc1;对于挠性转子,工作转速N应该在两阶临界转速之间,即1.4Nck<N<0.7Nc(k+1)。因此,为了避免发生弯曲共振,必须要准确预测转子系统的临界转速并保证临界转速在合理范围内。

本次设计采用整体式单端支撑结构,如图10所示,支撑部件距离永磁体的距离为h。图11比较了整体式轴承支撑及其支撑位置h变化对于空载转子临界转速的影响,没有轴承支撑约束状态时,转子一阶临界转速为714 660r/min,加上轴承支撑后,转子临界转速有所降低。支撑位置h变化时,转子临界转速会随着h的增大而降低,当h在3~9mm范围变化时,转子一阶临界转速在 178 900~272 020r/min范围内,均满足1.4Nc1<N条件。

图10 轴承支撑位置示意图Fig.10 Diagram of bearing support position

图11 一阶临界转速-轴承支撑位置影响关系Fig.11 Influence relationship of first critical speed-bearing support position

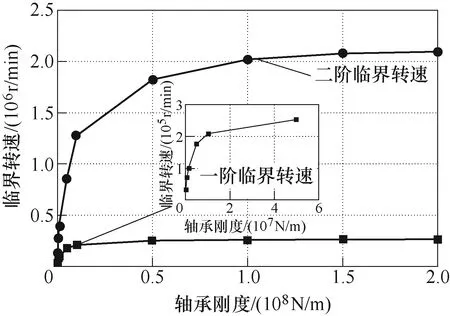

在临界转速的近似算法中,会将支撑假定为绝对刚性的。但是实际上,支撑系统中的支撑部件均为弹性体,其刚度不能认定为无穷大,转子临界转速会受支撑刚度影响。转子临界转速-轴承刚度影响关系如图12所示,轴承刚度在 1×105~5×107N/m范围内,空载转子一阶临界转速随轴承刚度的增大明显增大,当轴承刚度大于5×107N/m,转子一阶临界转速变化十分缓慢,基本趋于恒定。在轴承刚度变化的整个范围内,转子一阶临界转速均满足1.4Nc1<N条件。而轴承刚度在 1×105~1×108N/m 范围内,转子二阶临界转速随轴承刚度的增大明显增大,当轴承刚度大于 1×108N/m时,转子二阶临界转速基本保持不变(增大十分缓慢)。轴承刚度在1×105~5×106N/m 范围内,转子二阶临界转速Nc2接近电机额定转速N。为了使电机的额定转速处于安全范围内,并考虑装配因素,本文选取支撑位置距离永磁体的距离h=4.07mm。支撑刚度应设计成大于5×106N/m。

图12 转子临界转速-轴承刚度影响关系Fig.12 Influence relationship of rotor critical speed-bearing stiffness

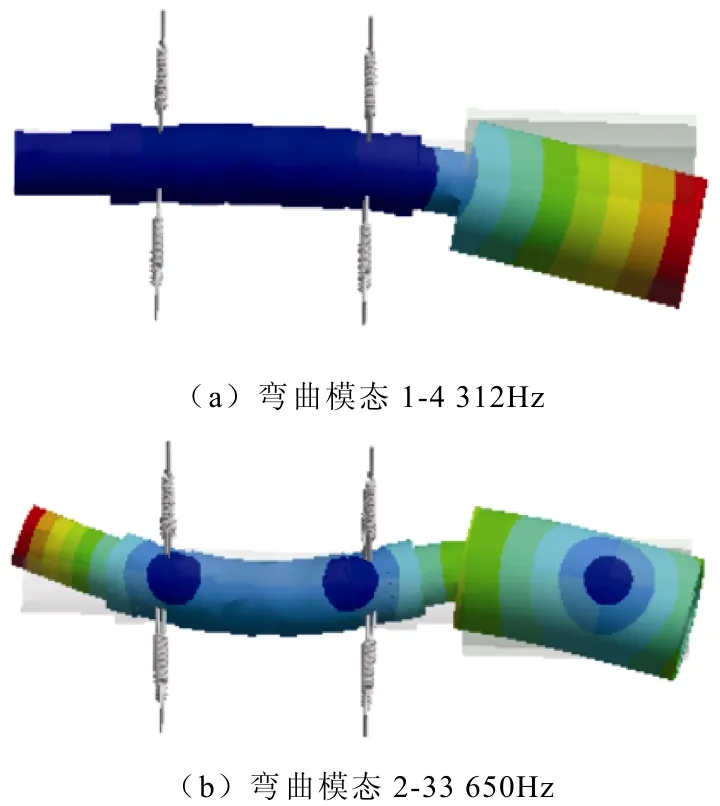

在有限元仿真中,轴承支撑用弹簧代替,刚度值为1×108N/m,考虑陀螺效应。空载转子仿真结果如图13所示,无叶轮情况下,转子弯曲模态1的固有频率为4 312Hz,其对应的临界转速为258 720r/min。弯曲模态2的固有频率为33 650Hz,其对应的临界转速为2 019 000r/min。电机的额定转速在一、二阶临界转速之间,并有较大安全裕量。

图13 空载转子弯曲模态Fig.13 Bending mode of no load rotor

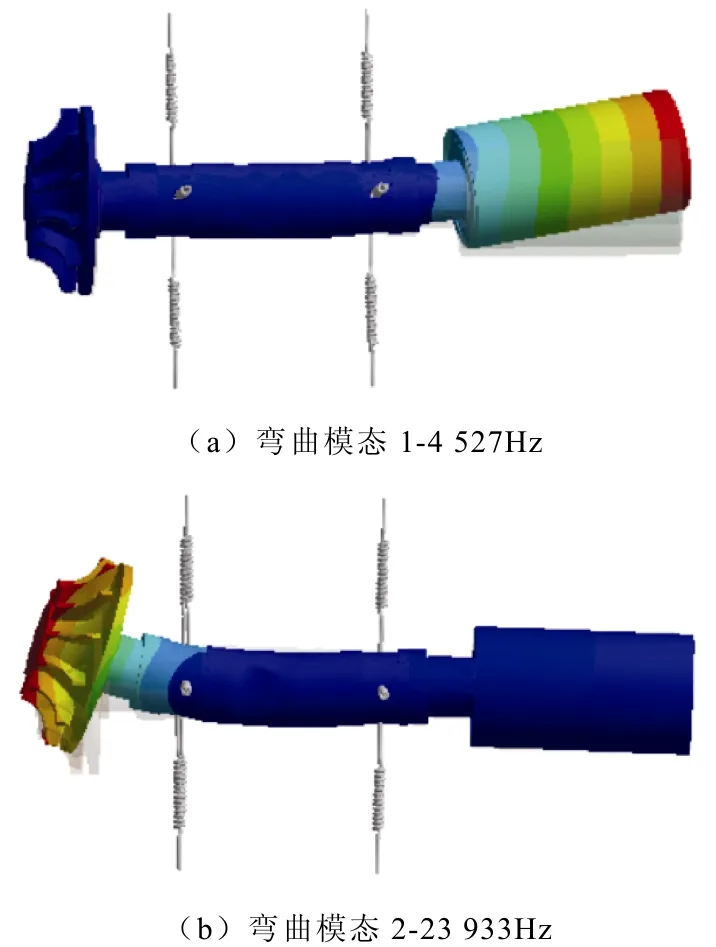

加载叶轮的转子模态仿真结果如图14所示,弯曲模态1的振型仍为永磁转子侧的弯曲振动,相比于空载结构,其固有频率从4 312Hz增加到4 527Hz,变化幅度较小,且仍远离转子基频9 166.7Hz。而加载前后转子模态2的振型和临界转速差别较大,加载结构模态 2的振型主要体现为叶轮侧的弯曲振动,固有频率为23 933Hz,虽然相比于空载结构的固有频率(33 650Hz)有所下降,但是此时电机额定转速仍然在一、二阶临界转速之间,并能保证1.4Nc1<N<0.7Nc2。总体而言,对于整体式支撑结构,转子加载后会使模态分析更为复杂,考虑轴承支撑为弹性支撑时,轴承两侧结构会有一定程度的相互影响,影响程度与转子的结构、材料,轴承的刚度、支撑位置有关,转子整体结构设计过程中可以通过合理调节上述影响变量,来保证转子转频远离其弯曲模态的固有频率。

图14 负载转子弯曲模态Fig.14 Bending mode of loaded rotor

6 样机研制与实验验证

基于上述理论分析,研制了实验样机,电机参数见表3。

表3 电机参数Tab.3 Motor parameters

该超高速微型电机系统的驱动器部分主要由功率变换模块、数字控制器模块及采样模块组成。其中,功率变换器采用GaN宽禁带器件,开关频率高达10MHz;数字控制器采用TI公司的TMSF28337D。电机控制频率为100kHz。实验样机和驱动平台如图15所示。

图15 实验样机与平台Fig.15 Testing motor and testing bed

对样机进行空载特性实验,实验结果如图16所示。样机在无刷交流控制模式下,实现了550 000r/min超高速稳定运行。该实验初始环境温度为19℃,空载运行过程中,绕组与轴承外圈温度相近,在额定转速运行时,二者温度均稳定在39℃左右。超高速电机自身特性导致在无负载情况下转子仍具不可忽略的空气摩擦阻力,从而使空载下绕组仍具有一定幅值的相电流,因此,绕组实测温升略高于表2中理想空载温升计算值。电机高速运行时,永磁转子及轴承内部温度难以直接检测,当温升稳定后,可通过检测轴承外圈温度近似推算出转子温升范围。整体式轴承结构与机壳接触面积大,且接近通风道,因此考虑轴承内部和永磁转子温升高于轴承外圈10~30K左右,由此估测轴承、转子温升与表2温升计算结果大致相近,并且该转子温升符合转子强度中对温升的要求。

7 结论

本文建立了采用整体式支撑系统的超高速微型电机模型,设计了配合有合金护套的 2极表贴式Nd2Fe14B的转子结构以及“无槽-6虚拟槽”的定子结构。在多物理的分析中,研究了所设计样机的电磁、损耗、温升耦合特性,并验证该特性符合设计要求;基于温度场变化,对0r/min-22℃、300 000r/min-35℃、550 000r/min-50℃、550 000r/min-80℃工况下的转子强度进行校核,优化设计了过盈量取值范围为8~12μm。针对整体支撑结构探究了支撑位置、支撑刚度对临界转速的影响,合理地选取支撑位置,判断支撑刚度设计范围。经过多次迭代设计得到满足多物理场需求的综合设计方案。

基于理论设计实现了样机的加工并对样机进行全面的测试与评估。实验结果显示,样机成功实现了550 000r/min的稳定运行,验证了该设计的合理性和可行性。

致谢:本文中的实验样机部分部件是在江苏航申航空科技有限公司的大力支持下完成加工与装配的,在此向该公司工作人员表示衷心的感谢!