不同转子极数下磁场解耦型双定子开关磁阻电机的研究

闫文举 陈 昊 马小平 程 鹤

(1.中国矿业大学电气与动力工程学院 徐州 221116 2.中国矿业大学信息与控制工程学院 徐州 221116)

0 引言

开关磁阻电机(Switched Reluctance Machine,SRM)作为一种无稀土类电机,相比于其他类型的电机,具有以下优势[1-4]:①可靠性高。兼具起动转矩大、起动电流小、过载能力强等优点;其各相可独立工作,具有一定的容错性;转子无永磁体,对环境工作温度要求低,不存在退磁风险。②成本较低。定转子结构简单,仅采用硅钢片叠成,无需稀土永磁材料,转子无绕组。③高效率平台较宽。虽然在额定点附近低于永磁电机,但是 SRM 可以在很宽的速度范围和不同负载状态下实现高效运行。然而,由于SRM驱动转矩是由各相转矩叠加而成,加之其驱动运行依靠的是磁阻转矩,存在着转矩脉动大、功率密度低的固有缺点,严重限制了SRM在电动汽车领域的应用推广[3-6]。因此,亟需研究开发一种在提高功率密度的同时降低电机转矩脉动的新型结构 SRM,以加快其在电动汽车驱动系统中的应用。

为了提高传统 SRM 在电动汽车应用领域中的竞争力,学者们常采用优化电机结构参数、优化电机拓扑结构和改变电机铁磁材料等方法提高传统SRM的功率密度[7-10]。此外,还有学者通过改善电磁路径、提高电磁空间利用率和机电能量转换率对电机结构进行改进,提出定子分块式、转子分块式、轴向磁通式、混合励磁式等电机结构[11-16]。上述方法均在一定程度上提高了电动汽车驱动电机的功率密度,但是由于基于传统单定子电机在尺寸固定情况下较大幅度提升电机的功率密度存在一定难度,文献[17-22]尝试在传统内转子电机内部增加一个内定子的双定子电机结构设计,旨从理论上能大幅度提升电机的功率密度。无稀土同心式双定子开关磁阻电机(Double Stator Switched Reluctance Machine,DSSRM)最早于 2010年提出,内外定子均采用燕尾齿结构,电机转子采用分块结构[4];接着从电机设计、数学模型、绕组配置等方面开展了较为深入的研究,并将其与永磁同步电机进行对比,结果表明,DSSRM的转矩输出能力与永磁同步电机相当,但是单位材料成本转矩要优于永磁同步电机[23]。文献[24]提出了另外一种结构新颖的DSSRM,内外定子结构与传统 SRM 相同,但转子齿为分块结构;文献[25]对该电机的定转子极弧进行优化,在一定程度上降低了电机的转矩脉动。上述两种新结构双定子电机在增加电机功率密度的同时,由于内外定子产生转矩的叠加,也增加了电机的转矩脉动。文献[26]则提出一种新型的DSSRM,通过转子内外齿错开一定机械角度降低了转矩脉动,但是在内外定子同时导通时,由于转子轭部极易饱和,导致该电机的功率密度不高。

通过对上述文献的总结发现,学者们不仅采用优化电机结构参数、拓扑结构和改变铁磁材料等方法,还从混合励磁、定子分块、转子分块、轴向磁通、双定子等新型结构设计角度提高电机的功率密度。研究发现,双定子开关磁阻电机可以显著提升电机的功率密度,使其转矩输出能力与永磁同步电机相当。因此,本文从改善电磁路径、提高电磁空间利用率和机电能量转换率角度设计了一种磁场解耦型双定子开关磁阻电机(Magnetic Field Decoupled-Double Stator Switched Reluctance Machine, MFDDSSRM),以提升电动汽车驱动电机的功率密度,并对两种常用的电机结构进行性能对比。

1 新型电机运行原理及其设计

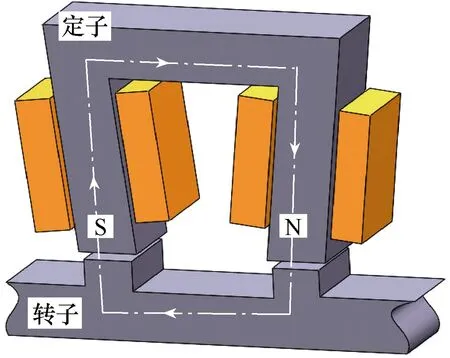

为了实现内外定子磁场的互不耦合,需要采用并联磁路,使内定子产生的磁场与外定子产生的磁场相斥。U型定子分块式 SRM的磁通路径如图1所示,定子产生的磁场经过定子齿、相邻的两个转子齿、定子轭部闭合,具有磁路独立性较好的特点。根据并联磁路的特性以及 U型磁路的特点得到的内、外定子磁通路径,即内定子产生的磁场经过相邻的两个转子内齿、转子轭、内定子齿闭合,外定子产生的磁场经过相邻的两个转子外齿、转子轭、外定子齿闭合。此外,为了更好地利用转子轭部,避免内外定子同时导通转子轭部过于饱和造成电机功率密度不高的问题,在空间上需要合理布置内外定子的同时导通相,使内外定子产生的磁场错开一定机械角度。根据上述原则可得,内外定子的拓扑结构设计遵循

图1 U型定子分块式SRM磁通路径Fig.1 The flux path schematic diagram of U-shaped segment stator switched reluctance machine

式中,Ns为内外定子齿数;Nr为转子内外齿数;m为内外定子的相数;k为正整数,k≥2。

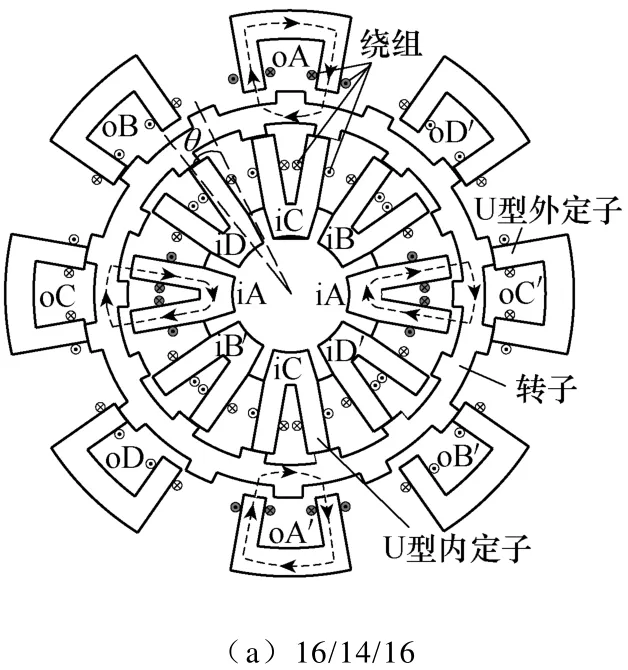

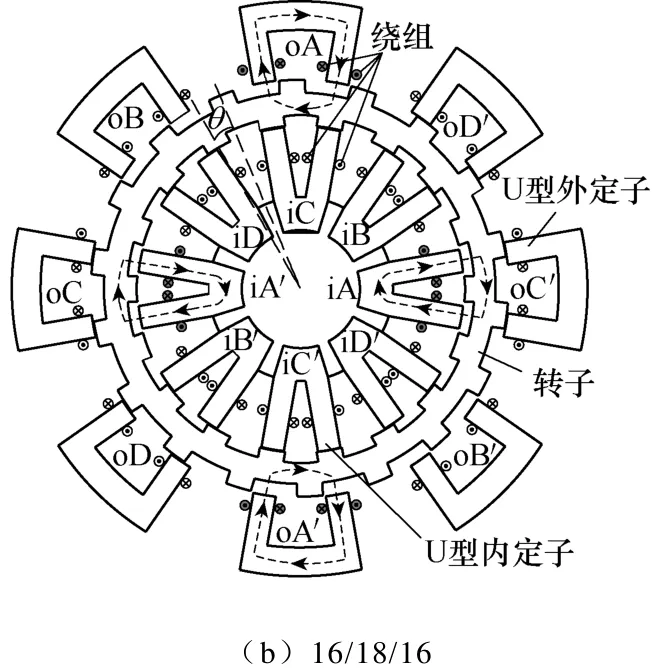

对于传统 DSSRM,由于内外定子磁场耦合,产生的转矩为内外定子磁场的合成转矩,内外定子产生的转矩峰值与峰值叠加、谷值与谷值叠加,电机的转矩脉动较大。而本文所提出的MFD-DSSRM可以工作在内定子工作模式、外定子工作模式、内外定子串联工作模式、内外定子并联工作模式和双定子工作模式,当MFD-DSSRM工作在双定子工作模式时,可以对内外定子产生的转矩分别控制,使内外定子产生的转矩峰、谷值交错。为了实现这一目标,采用MFD-DSSRM转子内外齿中心线错开机械角度θ的方法,两种电机的结构如图2所示。

根据上述拓扑结构设计原则及磁场解耦原则,本文设计了一种四相16/14/16结构的MFD-DSSRM和一种四相16/18/16结构的MFD-DSSRM,分别如图2a和图2b所示,其中,内定子由8个U型定子块组成,外定子由8个U型定子组成,转子内、外齿数分别为14和18。内定子绕组的极性分布为S-NN-S-S-N-N-S-S-N-N-S-S-N-N-S,外定子绕组的极性分布为N-S-S-N-N-S-S-N-N-S-S-N-N-S-S-N。

图2 两种电机的结构Fig.2 Structure diagram of two kinds machine

在得到MFD-DSSRM拓扑结构的基础上,将电机分成一个外转子U型定子分块SRM和一个内转子U型定子分块SRM单独设计。因此本文的新型双定子开关磁阻电机的设计流程如下:

(1)根据电动汽车驱动电机的设计要求确定电机的拓扑结构、内外电机的功率、转矩、电负荷和磁负荷。

(2)推导MFD-DSSRM的转子内径、转子外径与内外电机功率、磁负荷、电负荷、转速的数学模型(功率方程),确定 MFD-DSSRM的转子外径、转子内径、绕组匝数以及转子轭部厚度。

(3)计算MFD-DSSRM的内定子内径、外定子外径、叠片厚度、气隙、外定子极弧系数βso、内定子极弧系数βsi、转子外齿极弧系数βro、转子内齿极弧系数βri、绕组线规等参数,完成MFD-DSSRM的叠片设计。

(4)建立 MFD-DSSRM 的有限元模型,评估MFD-DSSRM的静态磁链和转矩特性、动态性能是否达到设计要求,如果未达到要求,重新对 MFDDSSRM 进行叠片设计,直至达到设计要求,完成MFD-DSSRM的设计。

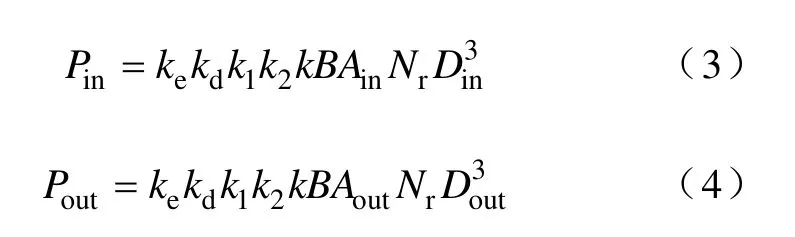

根据文献[27]可知,内、外电机的功率方程分别为

式中,ke为电机的效率;kd为占空比;k1和k2为常系数;k为电机的细长比;B为电机的磁负荷;Ain和Aout分别为内、外定子电负荷;Din和Dout分别为内定子外径和外定子内径。

需要注意的是,SRM的设计过程中有一些假设和常系数可以参见文献[27]。为了实现公平的比较,两个电机大小相同,定子绕组的匝数、连接方式也都是一样的。电机的额定转速为 1 000r/min,额定转矩为 14.1N·m,根据上述的设计流程计算出的电机尺寸见表1。

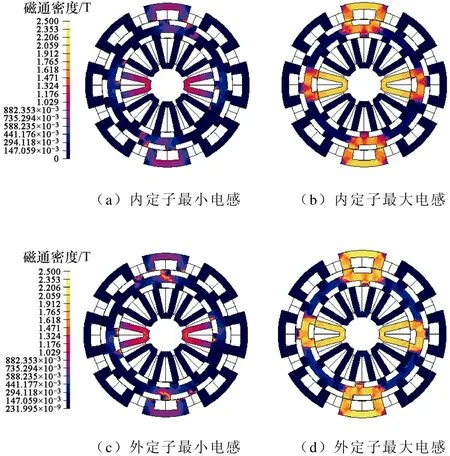

表1 设计的DSSRM的几何参数Tab.1 Geometrical parameter of designed DSSRM

2 静态性能仿真分析

2.1 磁场分布

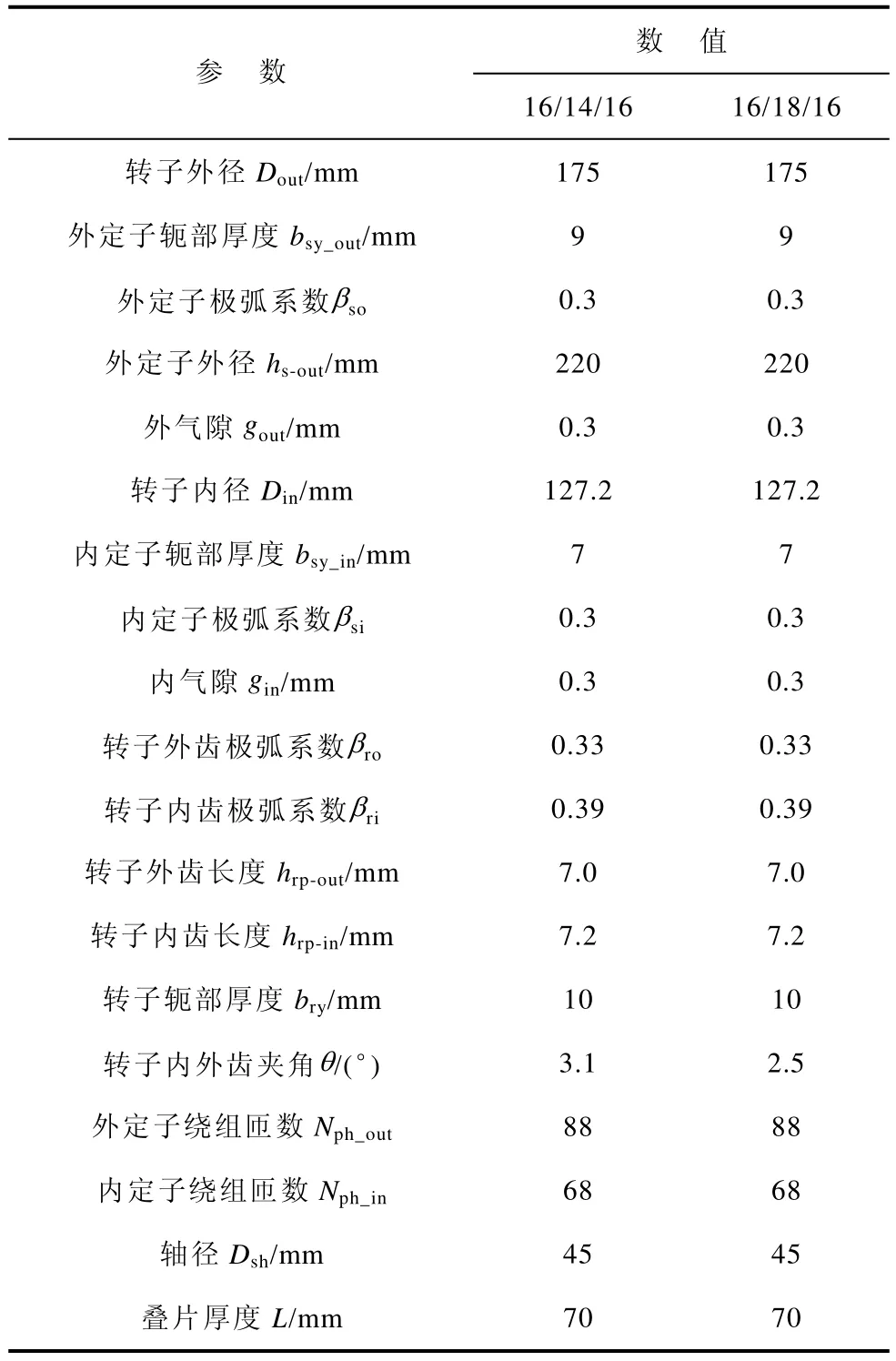

图3和图4分别给出了16/14/16 MFD-DSSRM和16/18/16 MFD-DSSRM两种电机结构在内、外定子激励电流为40A时最大和最小电感位置处的磁场分布云图。由图3和图4可知,上述两种结构的电机内外定子磁场都具有较好的解耦特性。通过对比图3和图4可知,对于两种电机结构的内定子而言,16/14/16 MFD-DSSRM 的磁通密度小于 16/18/16 MFD-DSSRM的磁通密度,但是在电机最小电感位置处16/14/16 MFD-DSSRM的转子齿尖磁通密度大于16/18/16 MFD-DSSRM的转子齿尖磁通密度;对于两种电机结构的外定子而言,16/14/16 MFDDSSRM的磁通密度大于16/18/16 MFD-DSSRM的磁通密度。

图3 16/14/16 MFD-DSSRM磁场分布云图Fig.3 The magnetic field distribution nephogram of 16/14/16 MFD-DSSRM

图4 16/18/16 MFD-DSSRM磁场分布云图Fig.4 The magnetic field distribution nephogram of 16/18/16 MFD-DSSRM

2.2 磁链和电感特性分析

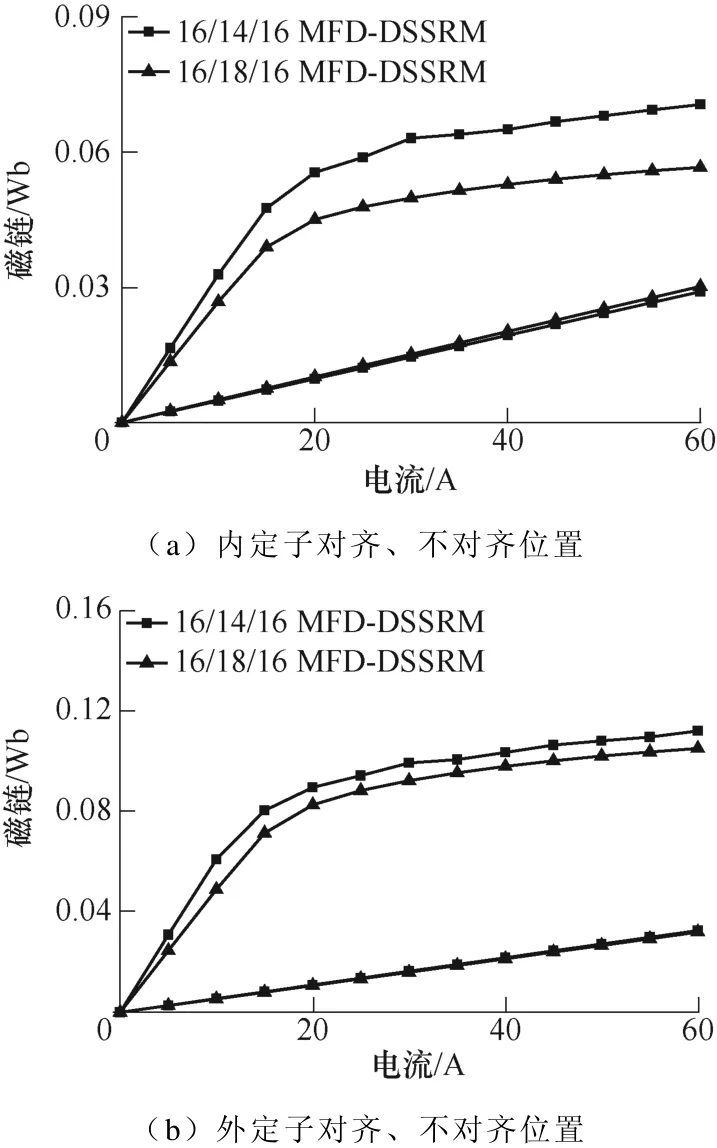

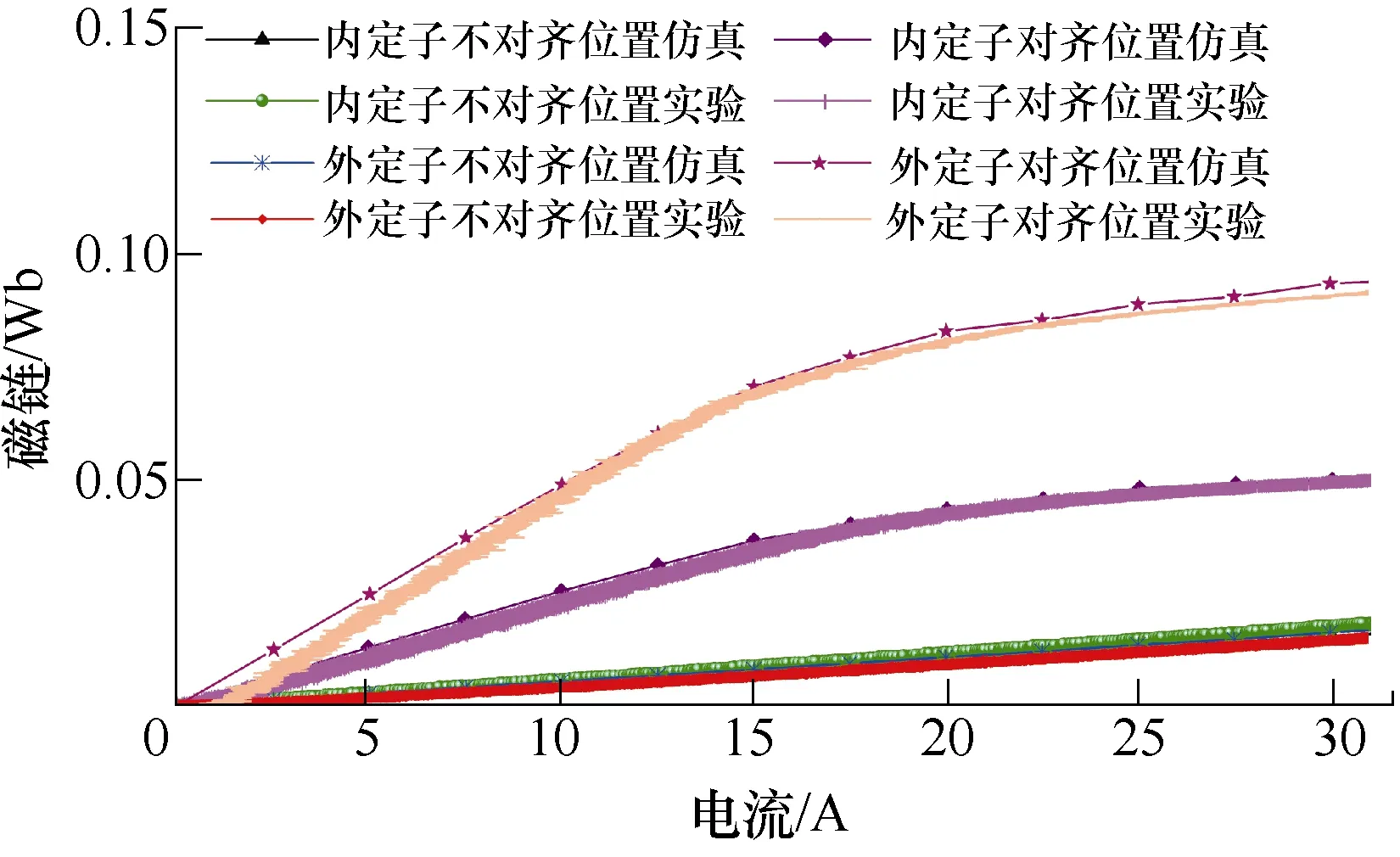

图5分别给出了 16/14/16 MFD-DSSRM和16/18/16 MFD-DSSRM 两种电机结构在内定子对齐、不对齐位置和外定子对齐、不对齐位置处的磁链。由图5a和图5b可知,两种电机结构内定子齿与转子内齿不对齐位置、外定子齿与转子外齿不对齐位置的磁链几乎相等,但是在内定子齿与转子内齿对齐位置、外定子齿与转子外齿对齐位置时,16/14/16 MFD-DSSRM的磁链要大于16/18/16 MFDDSSRM的磁链。

图5 两种电机结构特殊位置的磁链比较Fig.5 The flux linkage comparison in special position of two structures machine

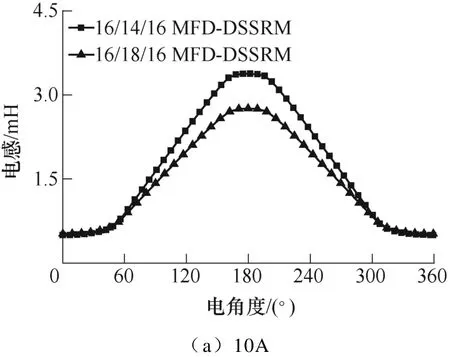

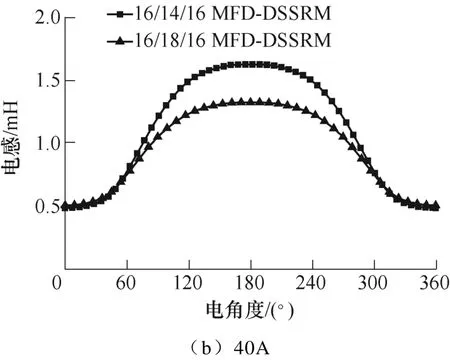

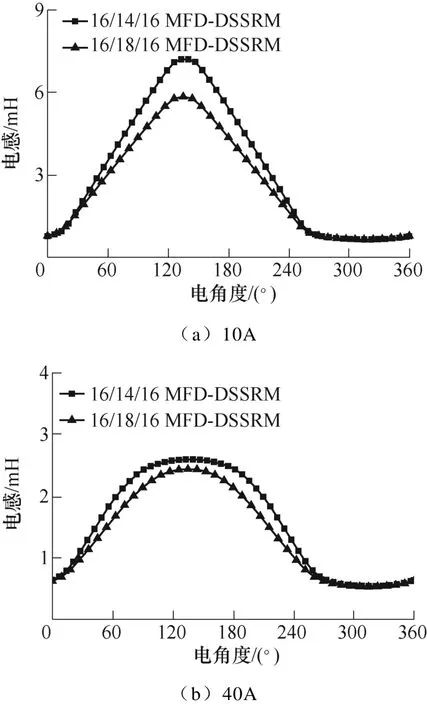

图6给出了内定子激励电流分别在10A和40A时电感随电机角度变化曲线。由图6可知,在电机不对齐位置附近,由于铁心部分未饱和,16/14/16 MFD-DSSRM的电感与16/18/16 MFD-DSSRM的电感几乎相等,但是随着铁心部分重叠区域的增加,16/14/16 MFD-DSSRM的电感开始逐渐大于16/18/16 MFD-DSSRM的电感。图7给出了外定子激励电流分别在10A和40A时电感随电机角度变化曲线。由图7可知,外定子电感的变化趋势与内定子类似,本文不再赘述。

图6 不同励磁电流下两种电机内定子的电感变化曲线Fig.6 Inner stator inductance variation curves of two machine with different excitation currents

图7 不同励磁电流下两种电机外定子的电感变化曲线Fig.7 Outer stator inductance variation curves of two machine with different excitation currents

2.3 转矩特性分析

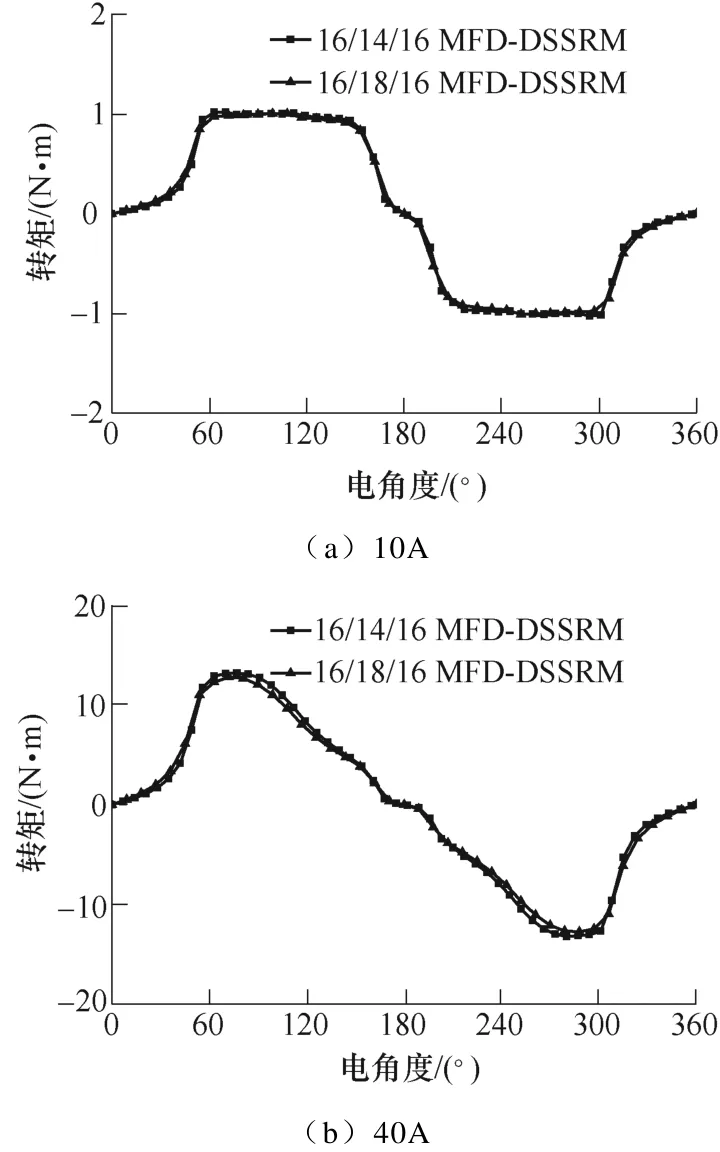

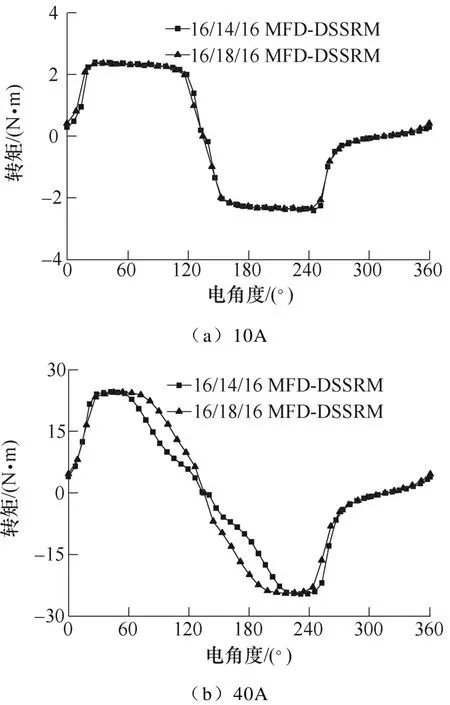

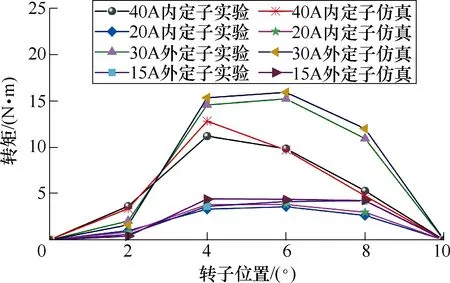

图8给出了内定子激励电流分别在10A和40A时转矩随电机角度变化曲线。由图8可知,两种电机的转矩曲线几乎相等。图9给出了外定子激励电流分别在10A和40A时转矩随电机角度变化曲线。由图9可知,在励磁电流较低时,两种电机的转矩曲线几乎相等,但是随着励磁电流的增加,16/18/16 MFD-DSSRM的转矩开始逐渐大于16/14/16 MFDDSSRM的转矩,特别是铁心部分重叠区域。图10给出了两种电机结构不同电流下的平均转矩,由图10可知,两种电机的平均转矩变化趋势与图8和图9得出的结论是一致的。

图8 不同励磁电流下两种电机内定子的转矩变化曲线Fig.8 Inner stator torque variation curves of two machine with different excitation currents

图9 不同励磁电流下两种电机外定子的转矩变化曲线Fig.9 Outer stator torque variation curves of two machine with different excitation currents

图10 两种电机结构不同电流下的平均转矩比较Fig.10 The average torque comparison of two machine with different current

3 动态性能仿真分析

根据双电气端口、单机械端口和电机内外定子磁场解耦的特性,可以确定MFD-DSSRM的电压方程、机电联系方程和机械方程为两个传统 SRM 电机相应的方程,具体可以参考文献[28]。MFDDSSRM 的控制系统主要包括逻辑控制模块、功率变换器模块、机械传动模块、内外定子相绕组模块等。由于内外定子磁场解耦,内外定子相绕组模块的建模过程可以参考文献[28]所述的传统SRM相绕组的建模过程。

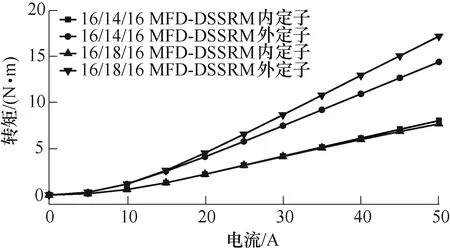

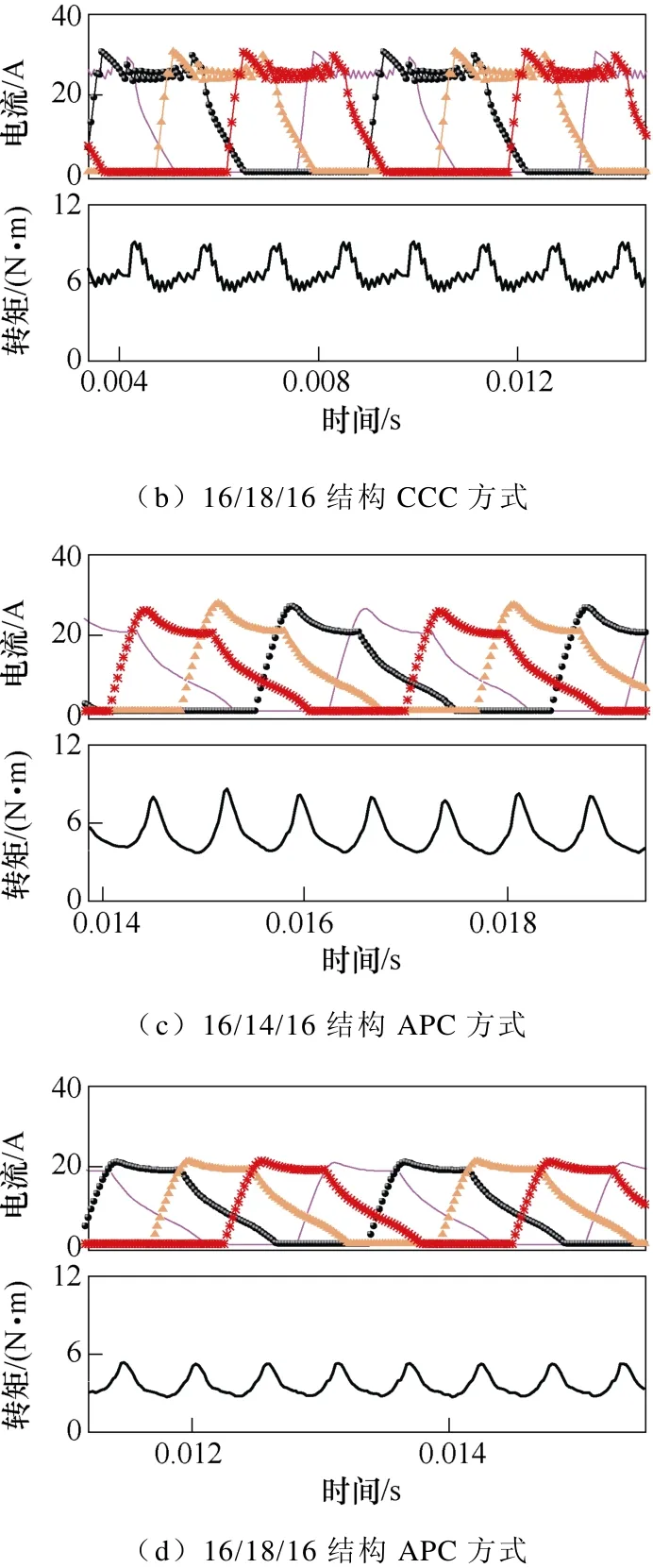

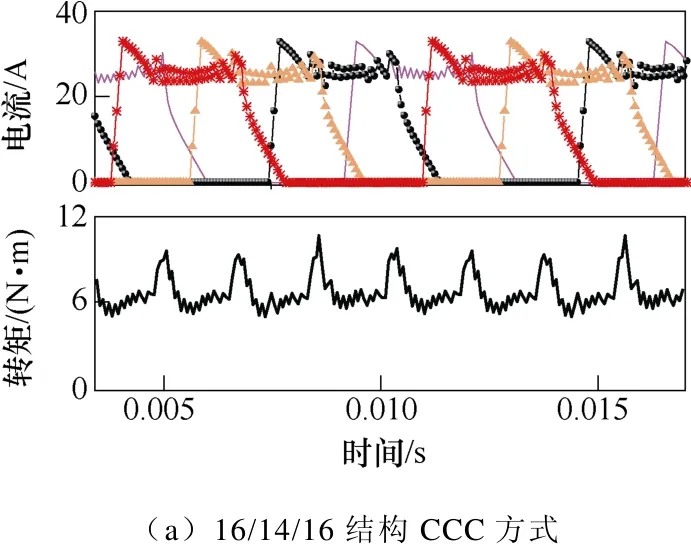

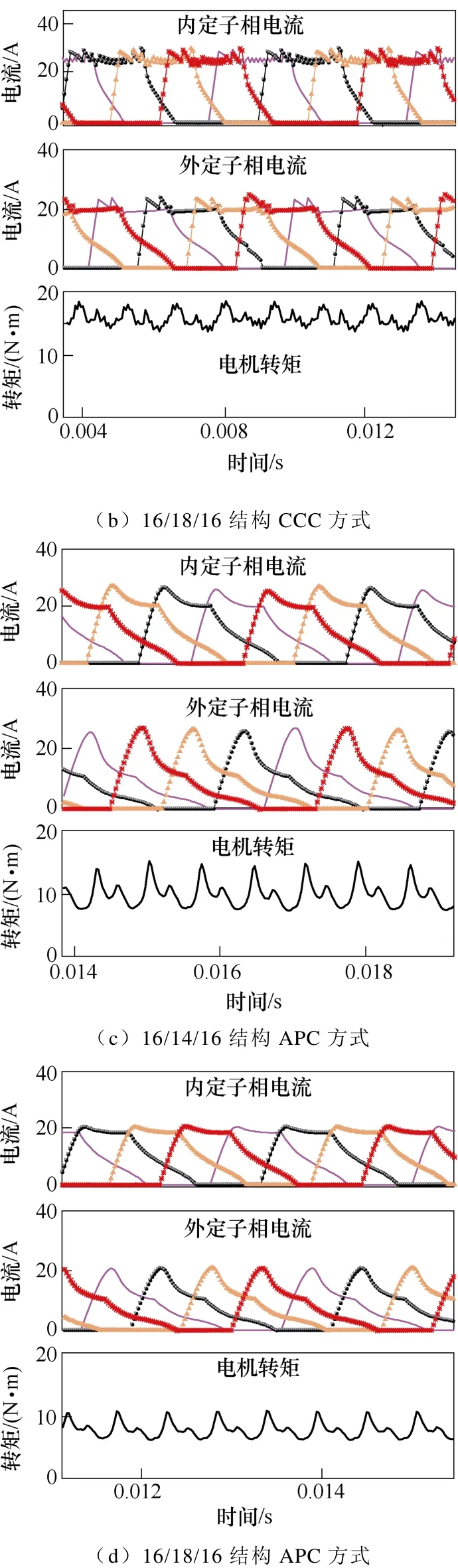

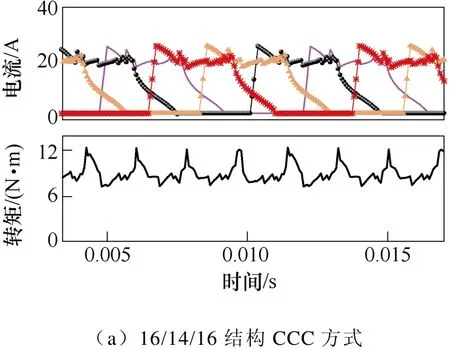

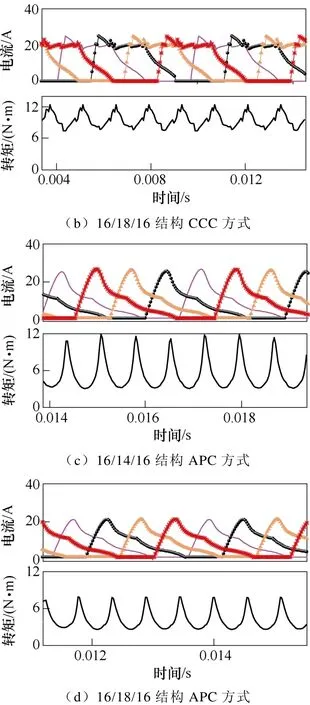

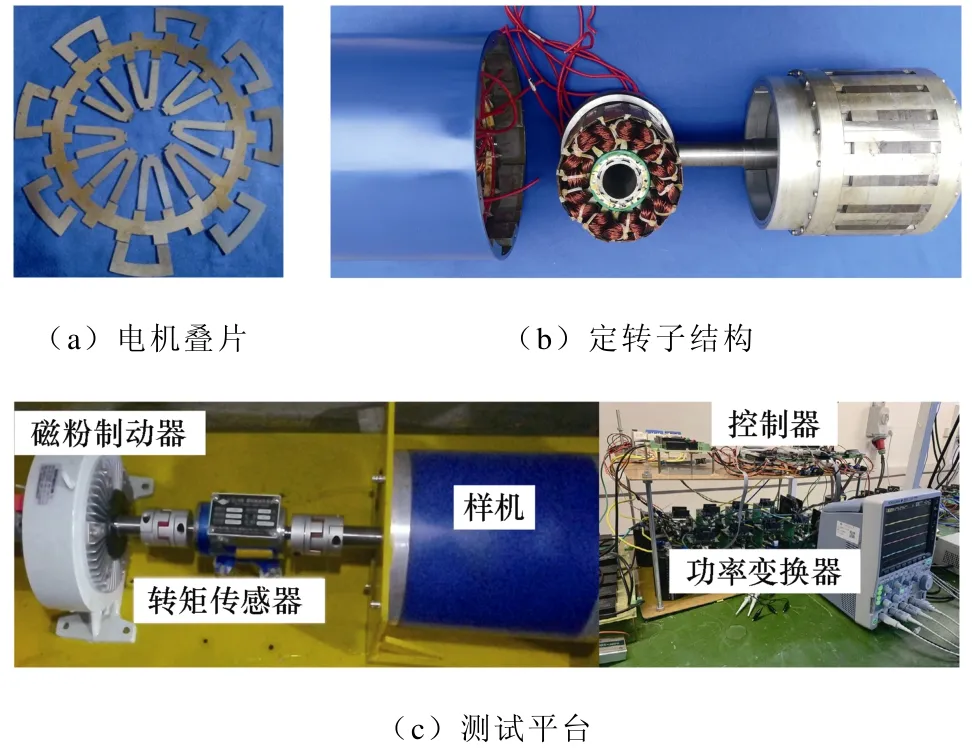

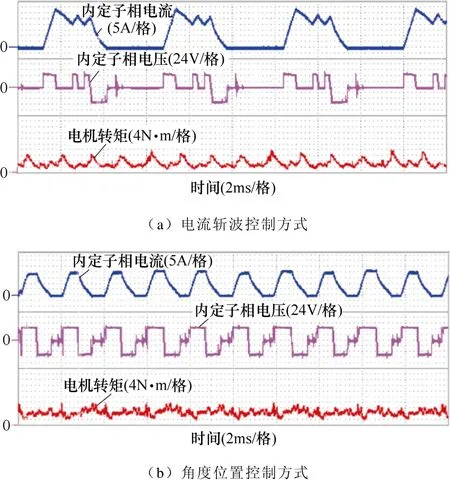

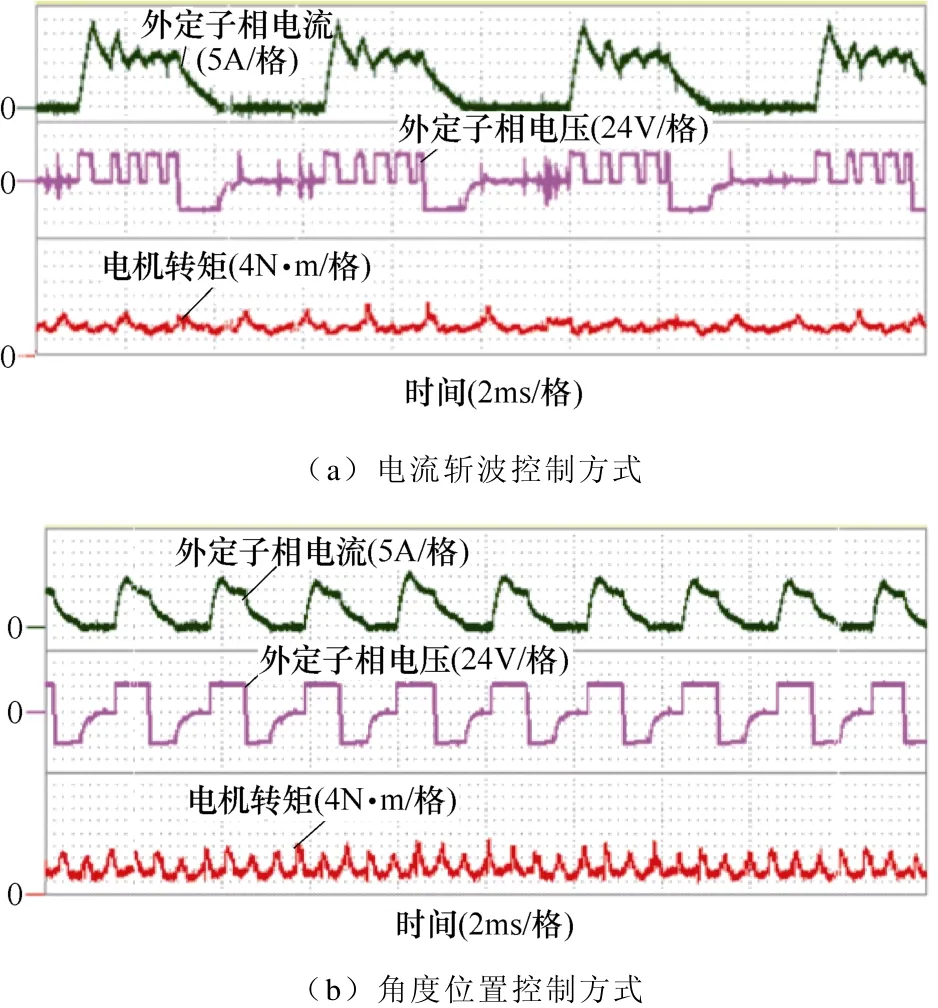

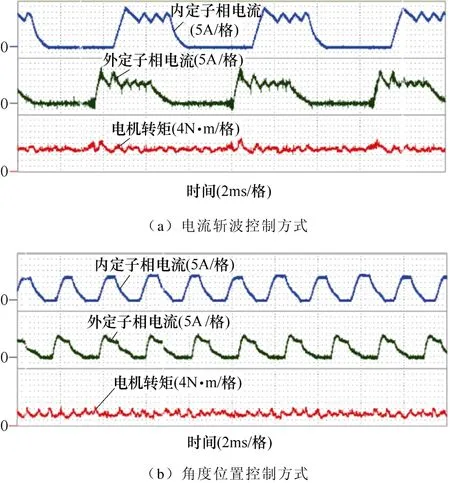

图11~图13分别给出了两种电机工作在内定子工作模式、外定子工作模式和双定子工作模式时不同控制方式下的相电流和转矩曲线,其中,电机在电流斩波控制(Current Chopper Control, CCC)方式下的转速为 600r/min,内定子电流斩波限为25A,外定子电流斩波限为20A,开通电角度为0°,关断电角度为 150°;电机在角度位置控制(Angle Position Control, APC)方式下的转速为1 500r/min,开通电角度为0°,关断电角度为130°。

图11 内定子工作模式CCC和APC方式下的性能曲线Fig.11 Performance curves under CCC and APC in inner stator operating mode

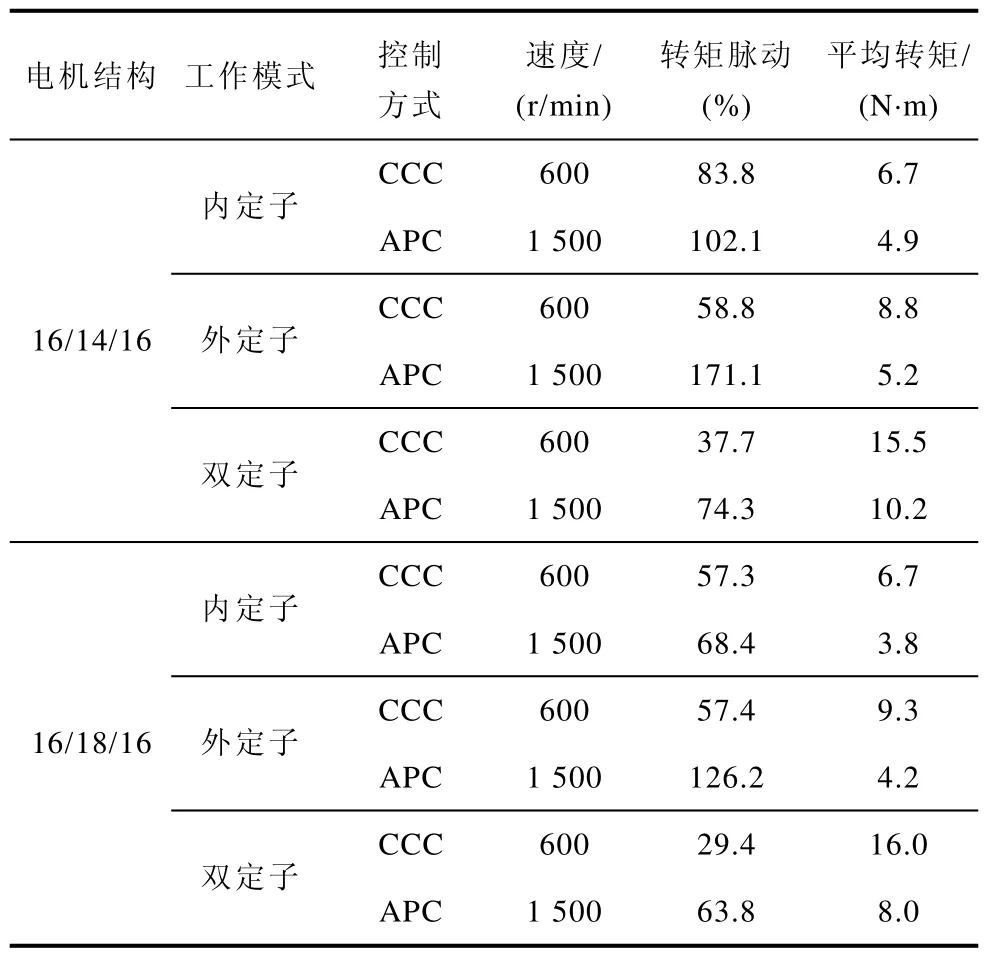

表2给出了两种电机在不同工作模式下的性能比较。通过总结图11~图13和表2可知:

表2 两种电机的性能比较Tab.2 Performance comparison of two machine

图13 双定子工作模式CCC和APC方式下的性能曲线Fig.13 Performance curves under CCC and APC in double stator operating mode

(1)对于两种电机结构,电机工作在双定子工作模式时的转矩脉动明显小于电机工作在单定子工作模式的转矩脉动,验证了本文所提出的转矩脉动抑制策略的正确性。

图12 外定子工作模式CCC和APC方式下的性能曲线Fig.12 Performance curves under CCC and APC in outer stator operating mode

(2)在低速时,16/18/16结构的转矩输出能力和转矩脉动优于16/14/16结构;在高速时,16/14/16结构的转矩输出能力优于 16/18/16结构,但是16/18/16结构的转矩脉动优于16/14/16结构。

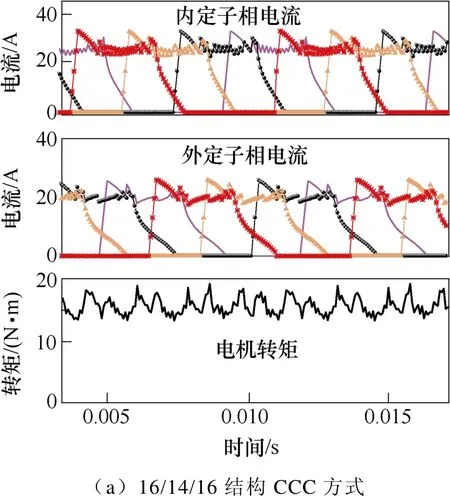

为了说明本文所设计电机的优势,本文将16/18/16结构的DSSRM与文献[24-26, 29]所述的结构从平均转矩、转矩脉动、相电流有效值等方面进行了比较。为了实现公平的比较,这几种结构电机具有相同的外形尺寸,如相同的气隙长度、内气隙半径、外气隙半径等。表3给出了几种结构电机的性能比较结果,其中,在CCC控制方式下电机开通、关断电角度分别为0°和150°;在APC控制方式下电机开通、关断电角度分别为 0°和 130°。结果表明,本文所提出的电机具有较大的转矩输出能力和较小的转矩脉动。

表3 不同结构电机的性能比较Tab.3 Performance comparison of different structure machine

4 实验验证

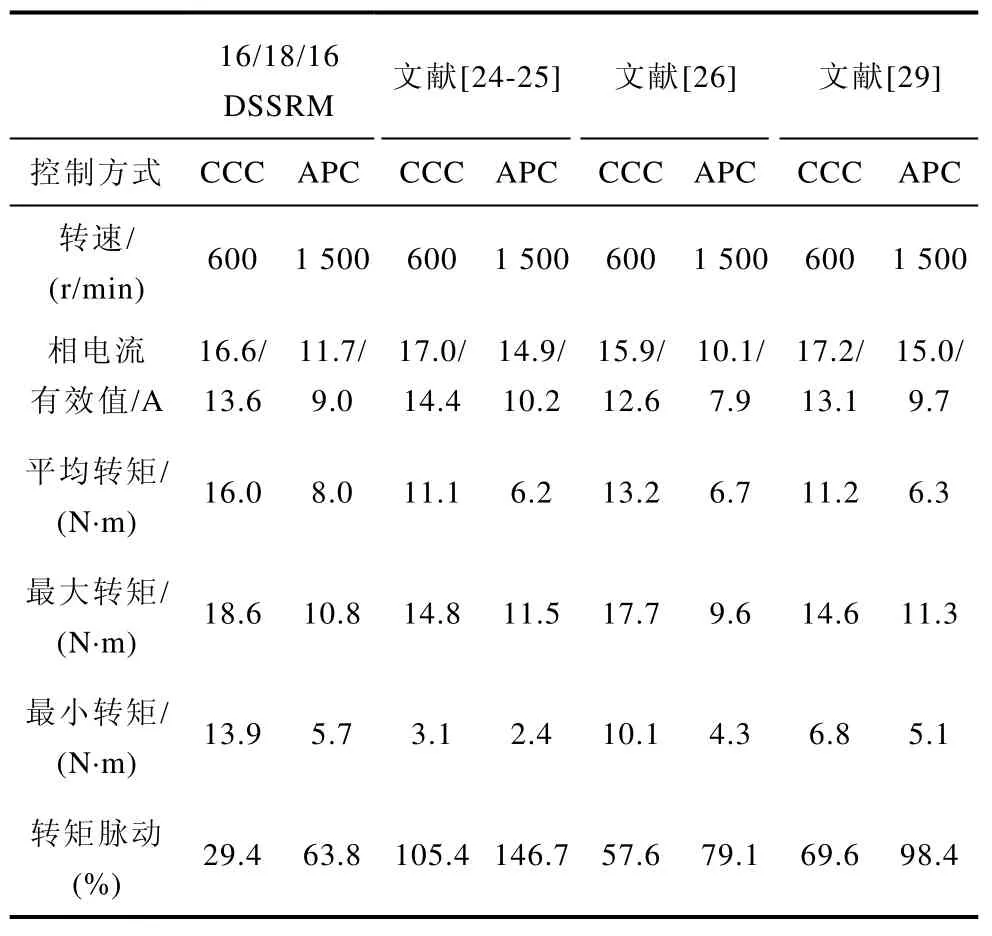

根据上述的设计参数及仿真结果,本文加工制造了一台16/18/16 MFD-DSSRM样机,其电机定转子叠片和定转子结构分别如图14a和图14b所示。此外,为了验证参数计算与仿真分析结果的正确性,搭建了如图14c所示的实验平台对电机的静态和动态参数进行测量。样机的驱动控制系统主要由不对称桥式功率变换器、轴编码器、光耦隔离电路、驱动电路、直流可编程电源等组成。并采用磁粉制动器作为16/18/16 MFD-DSSRM样机的负载。

图14 16/18/16 MFD-DSSRM样机及其测试平台Fig.14 Prototype of proposed 16/18/16 MFD-DSSRM and experimental platform

4.1 静态特性测试

首先,本文对16/18/16 MFD-DSSRM样机的静态特性进行测试。由于没有转子夹紧装置和分度头,根据开关磁阻电机的对称性,本文仅对样机内定子和外定子在对齐与不对齐位置处的磁链特性参数进行测量。图15给出了内定子和外定子绕组电流范围在 0~30A时对齐与不对齐位置磁链仿真与实验曲线。由图15可知,实测磁链特性与仿真结果基本一致。

图15 磁链的仿真与测量结果Fig.15 Simulation and measured results of flux linkage

然后,本文采用磁粉制动器固定转子位置的方法测试了电机的静态转矩特性,此方法主要通过旋转编码器确定电机的转子位置,并从转矩传感器读取转矩值。图16给出了内定子和外定子在不同激励电流下的仿真与实验静态转矩对比。由图16可知,实测转矩特性与仿真计算结果吻合较好,结合图15验证了本文前述电磁模型的准确性。

图16 转矩的仿真与测量结果Fig.16 Simulation and measured results of torque

4.2 动态特性测试

为了验证上述仿真和结论的准确性,本文对所提出的16/18/16 MFD-DSSRM进行了动态实验。图17给出了电机在额定转速下的动态性能曲线,此时磁粉制动器的负载 13.9N·m,与设计的额定转矩基本吻合,验证了本文电机设计的准确性和有效性。图18给出了内定子工作模式电流斩波和角度位置控制方式下的电流曲线,其中,电机的转速分别为600r/min和 1 500r/min,磁粉制动器的负载分别为6.6N·m和3.7N·m。图19给出了外定子工作模式电流斩波和角度位置控制方式下的电流曲线,其中,电机的转速分别为600r/min和1 500r/min,磁粉制动器负载分别为9.4N·m和4.2N·m。图20给出了双定子工作模式电流斩波和角度位置控制方式下的电流曲线,其中,电机的转速也分别为 600r/min和1 500r/min,磁粉制动器的负载分别为 16.0N·m 和7.8N·m。值得注意的是,所测得的 DSSRM 输出转矩与图11~图13的仿真结果非常吻合,验证了上述仿真和结论。

图18 内定子工作模式下相电流的动态测量结果Fig.18 Dynamic measured results of phase current under inner stator working mode

图19 外定子工作模式下相电流的动态测量结果Fig.19 Dynamic measured results of phase current under outer stator working mode

图20 双定子工作模式下相电流的动态测量结果Fig.20 Dynamic measured results of phase current under double stator working mode

5 结论

为了提高 SRM 转矩密度,本文从新颖磁路设计角度出发,提出一种新型磁场解耦型双定子开关磁阻电机新结构,并综合比较了MFD-DSSRM两种不同转子极数下的静、动态运行性能。结论如下:

1)本文所提出的双定子开关磁阻电机内外定子磁场具有较强的磁场解耦特性。

2)本文所提出的转矩脉动抑制策略能够很好地抑制双定子开关磁阻电机的转矩脉动。

3)在励磁电流较低时,两种电机的静态转矩曲线几乎相等,但是随着励磁电流的增加,16/18/16 MFD-DSSRM 的静态转矩开始逐渐大于 16/14/16 MFD-DSSRM的静态转矩。

4)在低速时,16/18/16结构的转矩输出能力和转矩脉动优于 16/14/16结构;在高速时,16/14/16结构的转矩输出能力优于 16/18/16结构,但是16/18/16结构的转矩脉动优于16/14/16结构。