铝合金模板在建筑工程中的应用与改进

汪首铭

铝合金模板整体系统是由铝合金模板系统、支架系统、紧固连接系统、附件系统四个方面构成的具有完整配套的组合使用配件系统。铝合金模板因其诸多优良特点,经过不断发展,目前在建筑行业得到广泛使用,但在实际使用过程中还存在不足。铝合金模板脱膜剂的使用会对施工过程有影响,而且板面材质还可能与脱膜剂和混凝土发生反应,也会对铝合金模板的再循环使用造成损害。为了提高铝合金模板的利用率,设计和施工单位都致力于采取措施或改进材质来规避这些问题。

1.工程概况

位于北京市西城区三里河一区E 区危旧房改造项目,总建筑面积为55296.66平m2。主体结构1 栋住宅分8 个单元,建筑高度19.60m 至46.70m 不等。建筑规模为檐高:1 单元17.48m,2 单元、3 单元、4 单元、5 单元43.2m,6 单元34.3m,七单元34.2m,八单元32.0m,标准层层高:2.8m。本工程为框架剪力墙结构,其中地上8 个单元所使用的模板体系为铝合金模板体系,如图1 所示。此体系适用于住宅类工程,能有效缩短工期。

图1 铝合金模板

2.铝合金模板安装存在问题

2.1 铝合金模板安装要点

(1)本工程3 层以上所有构件均有变截面,主要为剪力墙截面,厚度缩小10mm、20mm、30mm、40mm 不等,横梁、楼板也随之变化。变截面处采用铝合金模换板处理,成本会大幅增加。

(2)铝合金模板销紧后拼缝严密,与现浇筑混凝土容易形成密闭空间,浇筑过程中铝合金模板与混凝土发生化学反应产生的气体无法排出。楼梯踏步、阳台窗台结构气泡无法排出,混凝土表面出现坑洞麻面现象,导致观感质量较差。

(3)不同铝合金模板脱模剂的选择使用会直接影响混凝土观感质量[1]。

2.2 铝合金模板安装存在问题

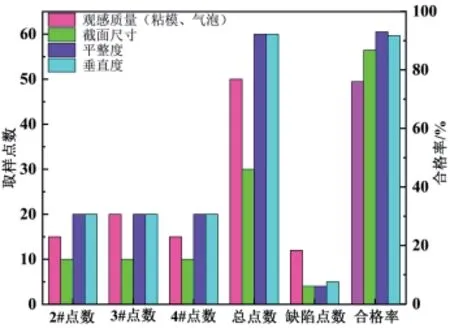

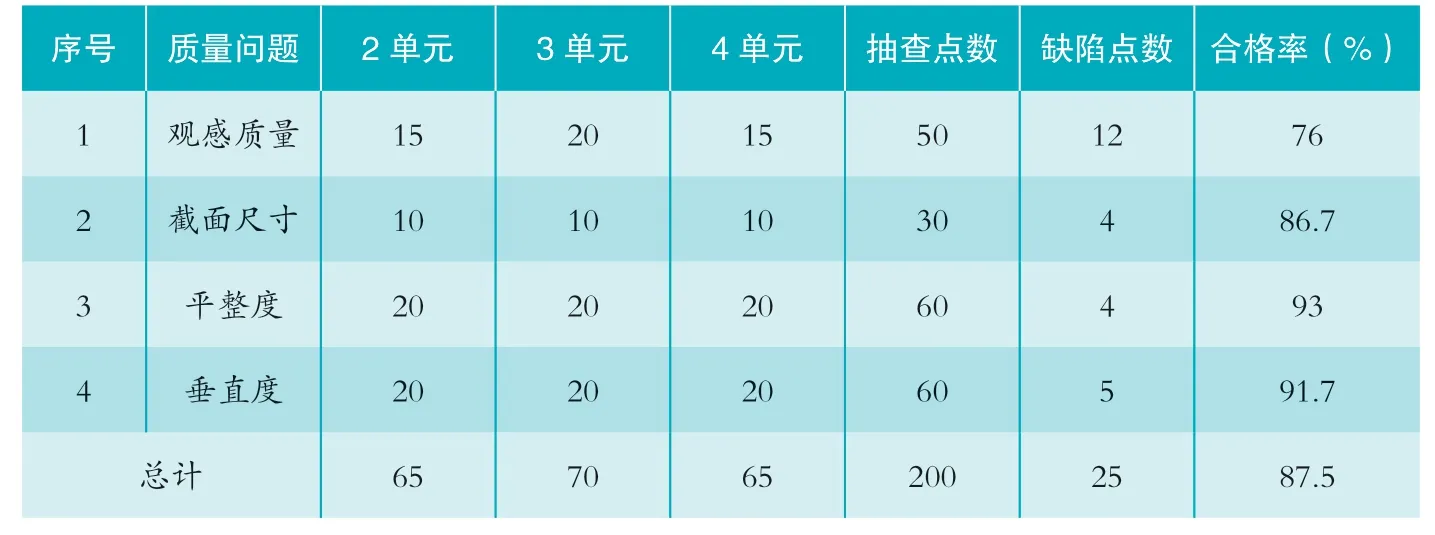

铝合金模板安装合格率,与工程质量完成优良程度紧密相关。为确保工程质量、节约成本、按期完成工程,在铝合金模板首层安装及拆模后,对该层的铝合金模板安装质量进行调查统计。选取3 个区(2 单元、3 单元、4 单元)共取点200 个,按照不同取点混凝土观感质量(粘模、表面气泡)、截面尺寸、平整度、垂直度四个维度完成标准进行观察分析,计算并统计,其统计结果如表1 所示。

由表1 和图2 可见:在目前施工状态下,拆模后混凝土观感质量合格率最低,为76%,说明混凝土表面有大量的气泡坑,呈麻面并且粘有铝合金膜,造成观感不好。平整度和垂直度合格率较好,表明模板安装操作较好。综合四个考核维度,铝合金模板安装合格率为84%。影响这一结果的因素是铝合金模板安装质量。

图2 铝合金模板安装合格率

表1 铝合金模板安装合格率统计分析表

2.3 影响铝合金模板安装合格率原因分析

要提高铝合金模板安装合格率,在其它问题维持现状的情况下,需要提高铝合金模板拆模后的观感质量(粘模、气泡等)。经过实地调查、访谈,从施工过程的“人、机、料、法、环”等方面进行分析,得出造成铝合金模板安装合格率低的原因如下:

(1)工人振捣未严格按照技术交底实施。

(2)铝合金模板未留置排气孔或预留排气孔数量不足,导致气体无法排出。

(3)脱模剂涂刷不均匀以及脱模剂中含有与混凝土发生化学反应的成分。

(4)铝模板表面镀膜在清理模板中脱落,混凝土与铝材发生化学反应。

通过对以上原因逐个验证,施工人员是否认真负责;铝合金模板是否设置足够数量的排气孔;脱模剂是否涂刷均匀,薄厚一致;脱模剂中是否含有与混凝土发生化学反应的成分以及铝合金模板表面镀膜在清理模板过程中脱落后混凝土与铝材是否发生化学反应。查找出铝合金模板排气孔数量不足及脱模剂选用不当是导致铝合金模板合格率低的主要原因。

3.改进措施和实施方法

3.1 增加排气孔

对于楼梯、阳台等特殊部位,混凝土浇筑振捣时应加强实时监督,必要时安排监管人员旁站管理,还可增加振捣时长;在密封严实的铝合金模板上增加相应的排气孔,使混凝土中的气泡顺利排出。如图3、图4 所示,通过对铝合金模板的改进,脱模后台阶、阳台等处混凝土表观得到了很好的改善,平整无麻面,说明气泡无法排出的问题得到了有效的解决。

图3 铝合金模板开孔

图4 开孔后脱模效果

3.2 脱膜剂的优化选用

目前铝合金模板脱模剂的生产标准和使用技术还有待提高,而且市售多种脱模剂又难以紧密地附着在铝合金模板上。有的脱模剂表面性能存在不足,在施工过程中混凝土中排出的气体会附着在铝合金模板界面上,脱模后造成混凝土表面孔洞过多,或者混凝土砂浆黏附在模板表面,造成混凝土表面不平滑[2]。模板在使用过程中,需定期清除表面残余凝固的混凝土,必要时还需要进行打磨清理,这样就会造成模板表面粗糙程度更大,从而对脱模剂的使用量增加,导致拆模后混凝土表面更容易出现坑洞麻面,模板使用寿命也会降低。

(1)选取三种不同脱模剂:机油、市售水性脱膜剂、自配水油双性脱膜剂。进行小试试验,观察是否与铝板、混凝土发生反应,如图5A 所示。均匀地涂刷上三种脱膜剂并标号1#-水油双性脱膜剂、2#-机油、3#-水性脱膜剂。其余在振捣时长,混凝土配比不变的情况下考察拆模后混凝土表观是否平滑,表面是否发生腐蚀现象以及其腐蚀程度如何,是否存在黏膜,有气泡等麻面现象,从而确定哪一种脱模剂的效果最好。

如图5B 所示,在选用的三种脱膜剂中,拆模后刷有2#-机油、3#-水性脱膜剂对应混凝土表观还可以观察局部有明显气泡孔存在(图5B 中红色圈内),而刷有1#具有碱性的脱模剂的混凝土的表观质量会有所改善,气孔减少,说明1#-水油双性脱模剂实际效果远远好于2#-机油、3#-水性脱模剂。

图5 不同脱膜剂实验效果图

(2)铝合金化学性质比较活泼,在自然环境下,模板表面容易被氧化形成一层极薄的致密氧化膜,这层膜对模板基体具有一定的防护作用。而混凝土中浆体的pH 值都超过10,铝合金模板中的铝与氢氧根发生化学反应而被腐蚀,会直接导致铝合金模板使用寿命降低。因此,在其使用前要经过必要的表面处理[3,4]。

将铝合金模板背面铝材人工打磨出合金粉,通过铝合金粉与脱膜剂进行反应,根据反应后的合金粉质量变化来判定该脱膜剂是否有效。观察实验现象,是否有气泡产生,是否彼此互溶。如图6所示。图6A/B 分别为1#-水油双性脱膜剂和3#-水性脱膜剂与合金粉反应实验。

图6 合金粉与脱膜剂反应实验

1#-水油双性脱膜剂和3#-水性脱膜剂与合金粉反应一定时间后,观察到1#-水油双性脱膜剂中并无明显气泡产生,称取反应前后铝合金粉质量几乎没有变化,判定出1#脱膜剂与合金粉几乎不发生反应。而3#-水性脱膜剂则能观测到微量的气泡产生。因此,1#-水油双性脱膜剂更加适合此次工程实施。

4.效果分析及建议

施工现场拆模结束实际效果如图7A/B,分别为局部近距离和远距离观察混凝土表观,表面平滑无气泡,无分化现象。这一结果正说明通过优化选用脱模剂、增加铝合金模板孔数,大大提高了铝合金模板的混凝土表观质量。在项目结束后对本工程8 个单元所有楼层观感质量问题进行统计,共检查了101 段,不合格点为3 个,总体合格率达到92%。通过对最终效果的核查,将本工程铝合金模板观感质量提升到98%,超过了预期的目标值,很好地达到了公司高质量标准要求。

图7 施工结束混凝土表观效果

在类似本工程中所有混凝土现浇结构,建议每2m 或结构在两侧对应部位设置排气孔,能够有效地排除混凝土中所产生的气泡;在选用适合铝合金模板的专用脱模剂时,建议提前准备与混凝土相同性质的具有强碱性的脱膜剂,并对进场脱模剂进行实际检测,确定脱模剂与混凝土和铝模板均无化学反应而造成模板损坏,合理选用脱模剂,改善铝合金模板施工的混凝土表观质量[3]。

5.结语

铝合金模板在建筑工程中的应用使施工标准得以提高,充分保证建筑质量,并能在施工中循环利用,节省成本。但存在安装合格率低的问题,本工程通过增加模板孔数、优化选用脱模剂,使得铝合金模板安装合格率明显提升[4],通过进一步改善铝合金模板板面钝化材质,研制出更加优良的脱膜剂,降低铝合金模板与混凝土反应性。相信在未来的建筑市场,铝合金模板体系会发挥更大的优势来提升建筑施工的质量,赢得更加广阔的市场前景。