乳液聚合法制备聚(苯乙烯-丙烯腈)共聚微球

*王玉曼 万祥 李思雨 陈薇 胡章记,3 杨立芹,2 赵治巨,2*

(1.邢台学院 化学与化工学院 河北 054001 2.河北省功能高分子材料研发与工程应用技术创新中心 河北 054001 3.新疆科技学院化工工程系 新疆 841000)

聚合物微球因其分子结构的可设计性、自身具有比表面积大、吸附性强、表面反应能力强等性能,在电子电器、分析化学、胶体科学等许多领域有着广泛的用途,成为当今的研究热点之一[1]。乳液聚合法是比较常用的制备方式,用乳液聚合法可以获得粒径较均一、单分散性较好、粒径在几十到几百纳米之间的微球。反应体系由疏水性的单体、水溶性的引发剂、乳化剂和水组成,且其结构和形态可控,在合成聚合物/无机纳米复合材料上受到了学者们的强烈关注。制备原理:以水作为分散介质,引发剂生成的自由基从水相进入到单体溶胀胶束,与其中的单体反应生成核,疏水性的单体从液滴经过水相扩散,过程中自由基与单体生成的核发生聚合,核不断生长最后成为微球析出,直至单体扩散结束、液滴消失,但是微球内部的单体会继续聚合,直至反应结束[2]。例如,聚苯乙烯微球作为最容易制得的聚合物微球具有粒径均一、分散度好、比表面积大等特性,已被应用于酶固定、色谱分离、生物传感等领域,但由于其粒径较大,热稳定性不高、容易脱落等,从而限制了更广泛的应用。为克服以上不足,本文以苯乙烯、丙烯腈为原料,采用加入十二烷基苯磺酸钠为乳化剂的乳液聚合法制备了聚苯乙烯丙烯腈微球,并探究了单体加入摩尔比、聚合温度、单体加入方式等因素对乳液聚合制备的聚苯乙烯丙烯腈纳米微球性质的影响。

1.实验部分

(1)主要原料

苯乙烯(St):分析纯,经精馏后使用,天津市大茂化学试剂厂;丙烯腈(AN)、丙酮(BT):分析纯,阿拉丁试剂(上海)有限公司;过硫酸钾(KPS)、十二烷基苯磺酸钠(SDS):分析纯,天津市永大化学试剂有限公司;无水乙醇:分析纯,天津市天力化学试剂有限公司。

(2)实验仪器

DF-101K集热式恒温加热磁力搅拌器、扫描电镜(SEM,Hitachi S-4800,日本Hamamatsu公司)、WQF-510A傅立叶变换红外光谱仪(北京瑞利分析仪器有限公司)、热重分析仪(TGA4000,铂金埃尔默有限公司)、CR256纳米粒度仪(济南微纳颗粒仪器有限公司)、LGJ-10冷冻干燥机(北京松源华兴科技发展有限公司)。

(3)聚苯乙烯丙烯腈微球的制备

在装有搅拌器、水浴锅和回流冷凝管的三颈瓶中加入125mL的分散介质水、2mL的丙酮等,同时开启搅拌装置,设置转速为400r/min。同时充入充足的氮气(约5min),防止

空气影响聚合反应。将水浴锅温度设置为需求的聚合温度条件,待水浴锅温度升至为设置的聚合温度时,用针管注射加入苯乙烯单体和丙烯腈单体,继而滴加0.1000g的乳化剂十二烷基苯磺酸钠,最后把0.1000g的引发剂过硫酸钾加入反应的三颈瓶中,反应10h。停止加热,冷却至室温后,分别取50mL样品乳液放入塑料杯中进行冷冻干燥,预冷30min,待到冷阱温度至零下30℃以下时,进行真空冷冻干燥,得到最终共聚物微球。

2.结果与讨论

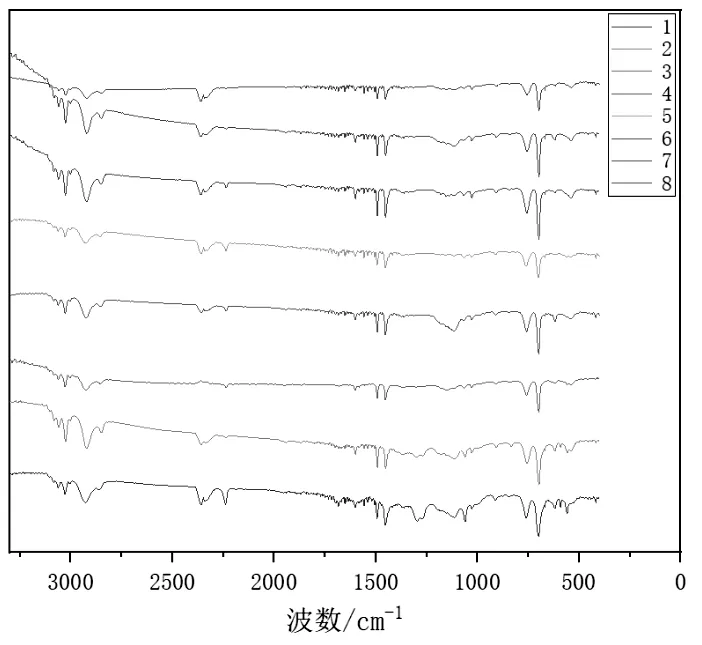

(1)聚苯乙烯丙烯腈共聚微球的红外光谱表征

傅里叶变换红外光谱(FT-IR)技术是一种在分子水平上表征有机材料微观结构的分析技术[3]。本实验使用WQF-510A傅里叶红外光谱仪,基于傅里叶红外光谱技术和分峰拟合技术,进行定性和半定量研究[4]。图1为不同反应条件下的聚合物共聚微球的红外光谱图。从图1的聚苯乙烯丙烯腈微球的红外光谱图中可知,苯环、亚甲基的特征振动峰分别在1450cm-1、2850cm-1附近处,在2260cm-1处出现的氰基的特征吸收峰,通过红外光谱图可以初步证明我们制备了聚苯乙烯丙烯腈共聚微球。

图1 聚合物共聚微球的红外光谱图

(2)粒度分析

本实验中红外光谱图中第3组(反应条件:聚合温度60℃、单体摩尔比1:1和逐一加入单体方式)所制备的聚苯乙烯丙烯腈微球的平均粒径最小(为305nm)且分散度较好;其次,反应体系中,随着单体质量的增加,微球粒径从305nm升至911nm,呈变大趋势,这是因为单体质量的增大加大了聚合反应的速率,当自由基的形成速率大于捕捉速率时,未被捕捉的自由基在稳定剂作用下会二次成核,形成新的颗粒,使得整个体系中微粒的直径范围变宽;最后,随着反应温度的升高(50℃升至70℃),微球的平均粒径呈下降趋势,在乳液聚合成核过程中,提高反应温度自由基生成速率增加,水相中自由基浓度增大,导致自由基从水相向乳胶粒中扩散速率增大,即成核速率增大,可生成更多的胶粒,导致粒径减少[5]。

(3)扫描电镜(SEM)分析

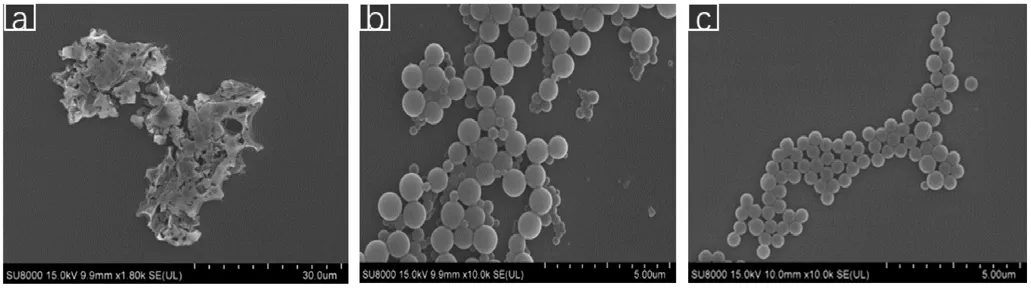

①反应温度的影响

采用逐一加入单体且单体质量比为5:1时,改变聚合温度时所具备聚苯乙烯丙烯腈共聚微球的SEM测试结果见图2。由图2可知,当聚合温度为50℃时,此条件下制备的聚苯乙烯丙烯腈共聚微球发生粘连,并没有形成球状结构;当聚合温度为60℃时,得到了聚苯乙烯丙烯腈共聚微球,但是此条件下制备的聚苯乙烯丙烯腈共聚微球大小不均一,单分散性差;而当聚合温度升至70℃,得到了大小均一、单分散性好的聚苯乙烯丙烯腈共聚微球,微球平均粒径在910nm。从而可以得出,反应温度对聚合物共聚成球具有很大的影响,说明随着温度的升高,苯乙烯与丙烯腈的聚合反应更易成球,得到的微球尺寸大小更均一,单分散性更好,但是微球粒径相对增大。

图2 不同温度下的微球的SEM图

综上实验表明,当反应温度分别在60℃和70℃时,聚合物均能形成微球,但是聚合物温度在70℃时,聚合物微球单分散性好,但粒径较大。

②单体摩尔比的影响

从2.3.1中可知,反应温度为:60℃和70℃时均能形成微球,因此,我们将分别考察在不同温度下,改变单体的摩尔比,研究单体摩尔比对聚合物微球的影响。

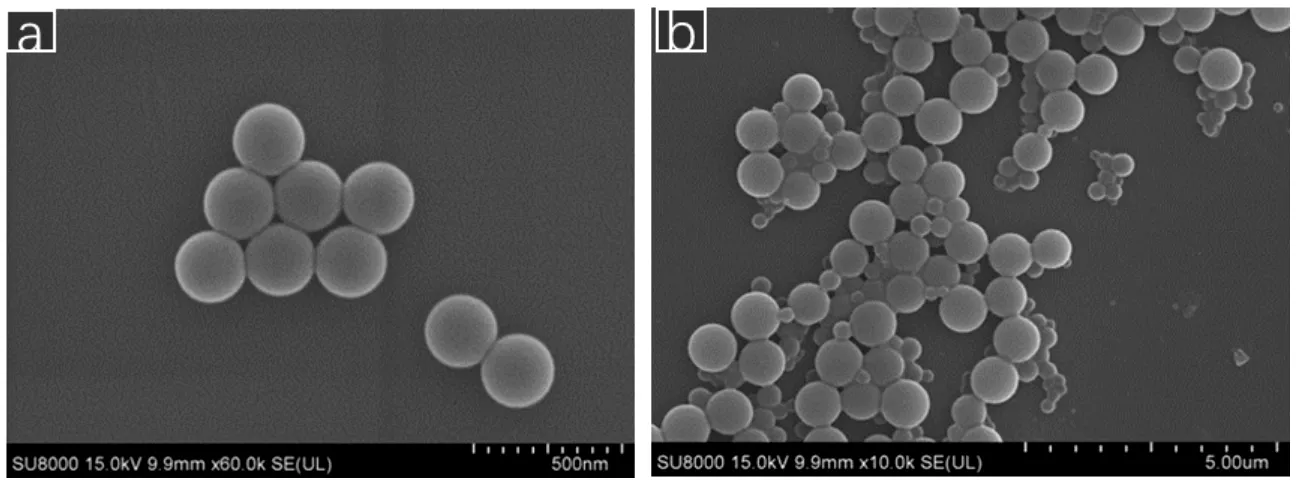

采用逐一加入单体且聚合温度为70℃时,改变单体质量比时所具备聚苯乙烯丙烯腈微球的SEM测试结果见图3,由图可知,当苯乙烯、丙烯腈单体摩尔比为1:1、1:3、3:1和5:1时,聚苯乙烯丙烯腈微球的平均粒径分别为456nm、561nm、513nm和911nm,随着苯乙烯质量的增加,微球粒径相对增大,这可能是因为相对于丙烯腈来说,苯乙烯的反应活性大,在聚合反应时先聚合,形成较大的引发中心,然后再引发丙烯腈聚合,从而得到共聚微球的尺寸逐渐增大。从SEM图中可以明显看出,当单体摩尔比为1:1和3:1条件下,得到的聚合物共聚微球具有更好的单分散性。

图3 不同单体摩尔比下的微球的SEM图

当采用逐一加入单体且聚合温度为60℃时,改变单体摩尔比时所具备聚苯乙烯丙烯腈共聚微球的SEM测试结果见图4,由图可知,当苯乙烯、丙烯腈单体质量比为1:1、5:1时,聚苯乙烯丙烯腈微球的平均粒径分别为305nm和874nm。前者下制备的聚苯乙烯丙烯腈微球粒径非常均一,且单分散性好;相较于前者,后者微球大小不均一,单分散性差。这可能是因为聚合反应温度对聚合物成球具有很大的影响。

图4 不同单体摩尔比下的微球的SEM图

综上实验结果表明,当聚合反应温度为60℃,单体摩尔比1:1为最佳聚苯乙烯丙烯腈微球制备条件。

③单体加入方式的影响

固定反应温度和单体摩尔比,其他反应条件保持不变(聚合温度为70℃,单体摩尔比为5:1),研究改变单体加入方式对聚物微球的影响。制备聚苯乙烯丙烯腈共聚微球的SEM测试结果如图5所示。从图中可以看出,当苯乙烯、丙烯腈混合后再加入溶液中时,最终得到的聚苯乙烯丙烯腈微球如图5a,大小较不均一,单分散性一般;而当苯乙烯、丙烯腈逐一加入到溶液中时,此条件下制备的聚苯乙烯丙烯腈微球大小较为均一,分散度相对较强。从而可以确定,逐一加入单体的方式得到微球尺寸较小,而混合加入方式得到的微球尺寸较大。

图5 单体不同加入方式下的微球样品SEM图

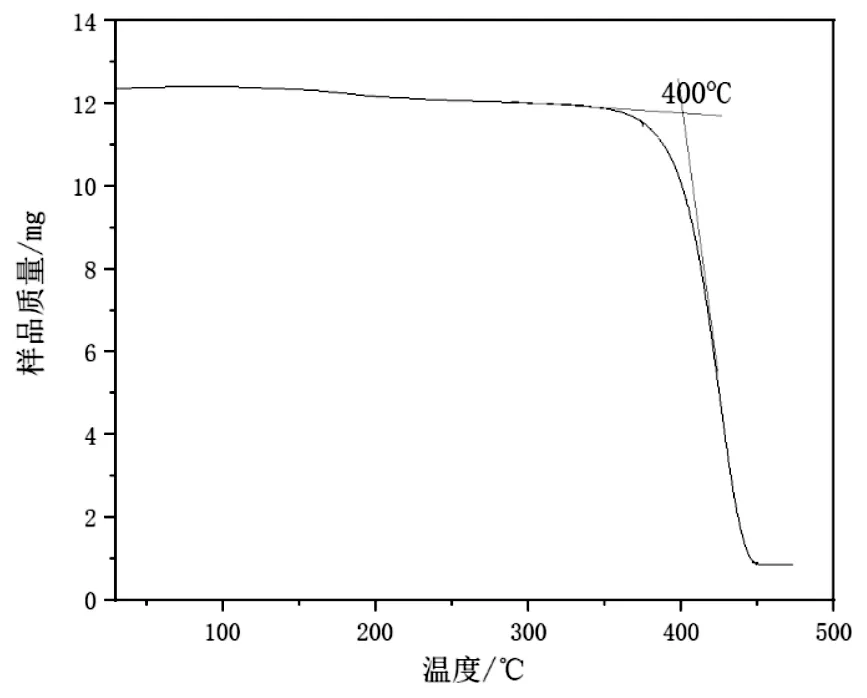

(4)热重(TGA)分析

热稳定性是研究物质性质的重要指标之一,我们利用热失重分析仪(TGA)来测定最终产物的热稳定性。TGA的测试方法如下:在N2作为保护气下,升温程序设定以10K/min的速率由30℃升到500℃。在图7中我们可以看到聚合物共聚微球的热失重温度在400℃,这说明聚合物微球具有较好的热稳定性,可以在较高的温度下使用而不影响其热稳定性质。

图6 聚合物共聚微球的TGA图

3.结论

本文以苯乙烯、丙烯腈为原料,采用加入十二烷基苯磺酸钠为乳化剂的乳液聚合法制备了聚苯乙烯丙烯腈共聚微球,并探究单体加入摩尔比、聚合温度、单体加入方式等因素对其微球性质的影响。结论如下:

(1)采用乳液聚合法,成功地制备出了聚苯乙烯丙烯腈纳米级微球,且具有良好的单分散性。

(2)通过多组实验结果对比,得出聚苯乙烯丙烯腈纳米级微球最佳制备条件,当聚合温度为60℃,采用逐一加入摩尔比为1:1的单体时得到的微球粒径最小(为305nm),且粒径分布均匀。

(3)通过探究不同反应条件对其微球性质影响发现:单体摩尔比、聚合温度以及单体投入方式都会对微球性质产生影响。随着单体摩尔比的增加,微球粒径呈变大趋势;相反的,随着聚合温度升高,微球粒径呈变小趋势;相较于混合加入不同单体,逐一加入方式更有利于制备单分散性良好的纳米级微球。