Cs功能在立卧复合镗铣头自动分度控制上的应用

付纯连

(通用技术集团大连机床有限责任公司,辽宁 大连 116620)

0 引言

过去,在配置FANUC数控系统的机床上控制立卧复合镗铣头自动分度时,使用的是FANUC数控系统的基于位置编码器的停止位置外部设定型主轴定向功能。这种功能需要通过PMC程序对主轴的停止位置指定。由于FANUC数控系统PMC数据接口的主轴位置数据采用的是12bit编码,即主轴旋转一圈360°对应的PMC数据是212=4096,这样通过PMC程序对主轴位置指定的最小设定单位就是0.088(=360/4096)°,因此定位精度较低。所以,现在我们采用FANUC数控系统的Cs轮廓控制功能来提高立卧复合镗铣头的定位精度。

1 Cs功能介绍

FANUC数控系统的Cs轴轮廓控制功能是指在串行主轴上安装专用的位置编码器,通过主轴电机进行定位的一种功能。主轴的旋转控制和Cs轴轮廓控制可以通过PMC接口信号切换。当主轴的控制方式切换到Cs轴轮廓控制方式时,Cs轴变成了CNC控制轴中的一个轴,由CNC直接控制。这样,对Cs轴的控制就与其他通用伺服轴相同,即可以通过手脉、点动按键、G代码等移动命令对主轴进行位置控制,调试更加方便。另外,Cs轴的最小设定单位是0.001°,因此使用这种功能,可以大幅提高立卧复合镗铣头的定位精度。

2 配置主轴第二反馈

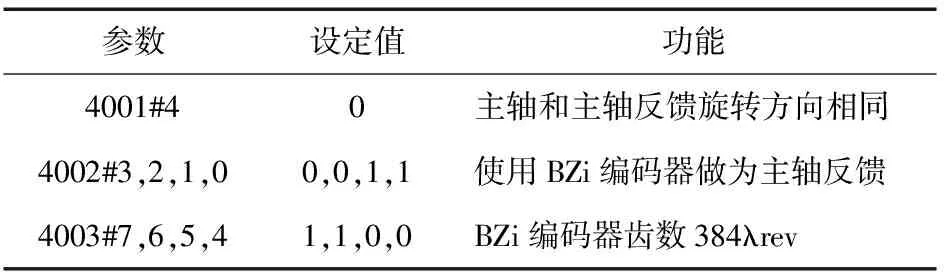

根据Cs轴轮廓控制的要求及由于在数控龙门镗铣机床上配置了用于扭矩放大的减速箱,为保证Cs轴的定位准确,需要在主轴上配置第二反馈。硬件配置见图1,参数配置见表1。

图1 硬件配置图

表1 主轴第2反馈参数配置表

3 配置Cs轮廓控制功能

(1)配置Cs轮廓功能相关参数,并将Cs轴设为旋转轴。主要参数见表2。

表2 Cs轴轮廓控制主要参数表

(2)通过使用M代码M70(Cs轮廓功能激活)/M71(Cs轮廓功能取消) 控制PMC接口信号G27.7,来实现主轴的旋转控制和Cs轴轮廓控制之间的切换。同时,在切换到Cs轮廓控制后,需将串行主轴的控制信号G70.5或G70.4置1并保持,梯形图见图2。

图2 Cs轮廓控制梯形图

4 动作流程及参数

(1)由于立卧复合镗铣头是靠齿盘定位夹紧的,当Cs轴的位置错误时,齿盘无法正常夹紧、松开。因此,在程序设计时,需要对Cs轴的目标值进行判断、计算,保证目标值是齿盘最小分度数的整数倍,达到保护齿盘的目的。

(2)主轴需要定位到固定角度,才能保证立卧复合镗铣头正常松开。因此在Cs轴激活前,需要执行主轴定位。

根据上面的要求,立卧复合镗铣头的动作流程图如图3所示。

图3 立卧复合镗铣头动作流程图

(3)设定FANUC系统参数6080(调用程序编号9020用户宏程序的M代码)=200。当程序执行M200 C***.*时,系统会调用宏程序O9020,执行立卧复合镗铣头自动分度动作。

5 总结

通过实际应用,验证了使用FANUC数控系统的Cs轴轮廓控制功能可以大幅提高立卧复合镗铣头的定位精度,同时动作稳定、可靠,故障率低,调试和维护便捷。