倒U型管蒸汽发生器单相管间脉动现象影响参数研究

张 锐,马在勇,*,蒋志鹏,岳倪娜,张卢腾,唐 瑜,孙 皖,潘良明

(1.重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400044;2.中国核动力研究设计院 中核核反应堆热工水力技术重点实验室,四川 成都 610041)

大量商用核蒸汽供应系统(NSSS)及压水堆核动力装置均采用倒U型管蒸汽发生器(UTSG)。前期实验表明,在事故工况下,随二次侧流量的降低,以及入口温度的升高,倒U型管蒸汽发生器可发生单相管间脉动现象。文献及实验[1-4]表明,管间脉动会导致U型管内流量、压降及温度的波动,影响系统稳定性。因此,研究倒U型管蒸汽发生器管间脉动参数影响特性对提高事故工况下反应堆系统的安全阀值具有参考价值。

管间脉动是一种典型的流动不稳定性现象,而流动不稳定起始点(OFI)一直是流动不稳定性的研究领域中最重要的部分。目前已有许多学者给出了判定脉动起始点的方法。黄彦平等[5]判定7管平行通道发生管间脉动依据为进口流量振幅超过±5%。李虹波等[6]以管间脉动开始的前10个周期为基准,取这段时间内的振幅平均值作为管间脉动的脉动振幅,脉动周期取这段时间内的周期平均值。

得到脉动起始点判定准则后可开展参数研究工作。参数对管间脉动的影响是国内外学者研究的焦点。Lu等[7]对具有两个平行矩形通道的密度波振荡(DWO)进行了实验研究,发现当质量速度、压力和入口过冷度增加时,流量变得更稳定。Xiong等[8]进行了关于两个平行通道中超临界水的流动不稳定性的实验研究,发现在相对较高的流体温度或较高的总质量流率下,平行通道之间的流速不对称性会增大。Kakitani等[9]对两个并联连接的加热管进行流动不稳定性实验,发现改变流速对稳定性边界影响不大,高模振荡出现在高过冷条件下。Su等[10]使用微小扰动方法研究了带有超临界水(SCW)的平行通道中的流动不稳定性特性,分析发现低过冷数区域中的入口温度的影响与高过冷数区域中的入口温度的影响不同。Zhang等[11]利用均相流模型建立了并行通道模型,获得了在不同系统压力条件下的边际稳定性边界(MSB),发现典型的MSB在系统压力低且入口阻力系数较小的情况下呈L型。Lee[12]等通过使用Galerkin节点逼近方法对带有强迫流动的多个平行沸腾通道进行了研究,发现受热最强的通道振荡幅度最大,并且与其他通道异相。Guo等[13]通过实验发现双通道增加进口阻力系数可以稳定双通道系统。周云龙等[14]建模发现系统的脉动与初始扰动无关,多通道并联管的脉动特性与双通道相同。

对于单相管间脉动,目前尚未发现针对脉动起始点和参数影响的研究。本文给出用于判定单相U型管管间脉动起始点的准则,通过实验方法获得不同一次侧入口温度、二次侧流量及回路阻力系数对脉动起始点流速及脉动周期的影响。

1 实验装置

1.1 实验回路系统

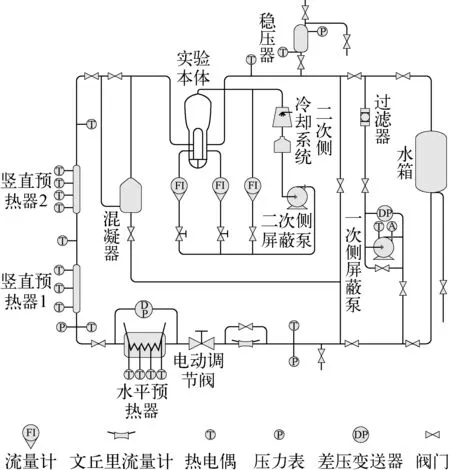

图1为实验系统示意图。如图1所示。实验系统由两个回路组成。一回路系统由屏蔽泵、预热器、加热器、稳压器、超声波流量计、压力表、差压变送器、热电偶和液位计等组成。一次侧实验回路的设计压力为2.0 MPa,设计温度为250 ℃,主管道尺寸为φ38 mm×3 mm,设计依据为GB 150—2011[15]。二回路系统主要包括水箱、水泵、流量计、冷却塔和阀门等设备,二次侧实验回路系统管道内径为80 mm(DN80)。

图1 实验系统示意图Fig.1 Schematic of experiment system

本实验以去离子水为工质。实验系统工质的流程为:首先将高纯度去离子水送入到储液罐中,实验工质在离心泵驱动下,经由水平加热段和竖直加热段,被加热到设定的实验段入口温度后进入到实验段入口腔室,而后流入U型管中。工质在U型管中流动时,U型管外的冷却水对U型管中的工质进行冷却。之后,冷却后的工质从实验段出口联箱流出后再进入离心泵,冷却水带出的热量通过冷却塔排入外界环境。

流量测量使用超声波流量计,直接获得出口流速,在考虑流量计精度、采集板卡的采集精度以及流量的噪声后得到测量的最大相对不确定度为8.44%,温度测量使用热电偶进行,直接获得温度,在考虑热电偶精度、采集板卡的采集精度及噪声后得到测量的最大相对不确定度为1.47%。

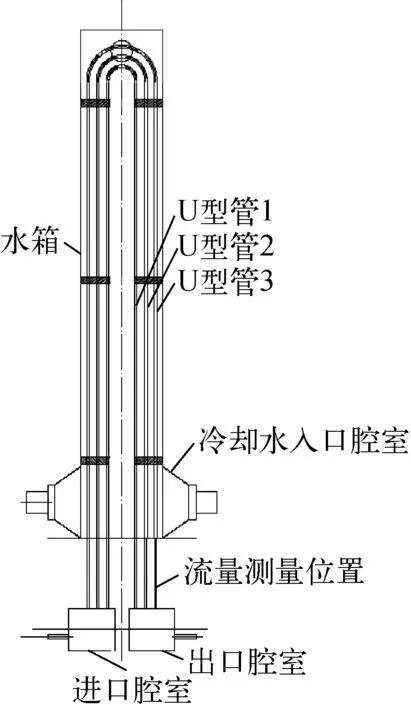

1.2 实验段结构

实验本体示意图如图2所示。实验本体由一次侧进出口腔室、一次侧传热管组、可视化段、示踪系统、二次侧箱体、连接管及固定支架等组成。一次侧传热管侧包含3根倒U型管,U型管1、2、3分别为内管、中间管和外管,内径15 mm;每根管分为上升管、弯管及下降管;一次侧置于二次侧冷却水中,采用3根不同长度的倒U型管模拟蒸汽发生器,管长分别为7.024、7.644、8.244 m,管内入口、中间段、出口分别装配有热电偶用于测量管中液体温度;一次侧进出口设有腔室进行流量混合,在下降管末端设有超声波流量计,以准确测量3根管中流量脉动,测点如图2所示,进口腔室和出口腔室设有差压变送器,以测量倒U型管压降变化。分别在实验本体二次侧下部、中部和上部设置热电偶,用于测量二次侧温度。

图2 实验本体示意图Fig.2 Schematic diagram of experiment section

1.3 实验参数范围

本实验采用控制变量法,系统压力设置为1.0 MPa,在不同的一次侧入口温度、二次侧流量及调节阀开度下进行实验,以研究不同参数对管间脉动现象的影响特性。本实验工况范围为:一次侧入口温度为90~157 ℃;电动调节阀开度为13.5%~100%;二次侧流量为17~43 t/h。

2 单相管间脉动实验现象

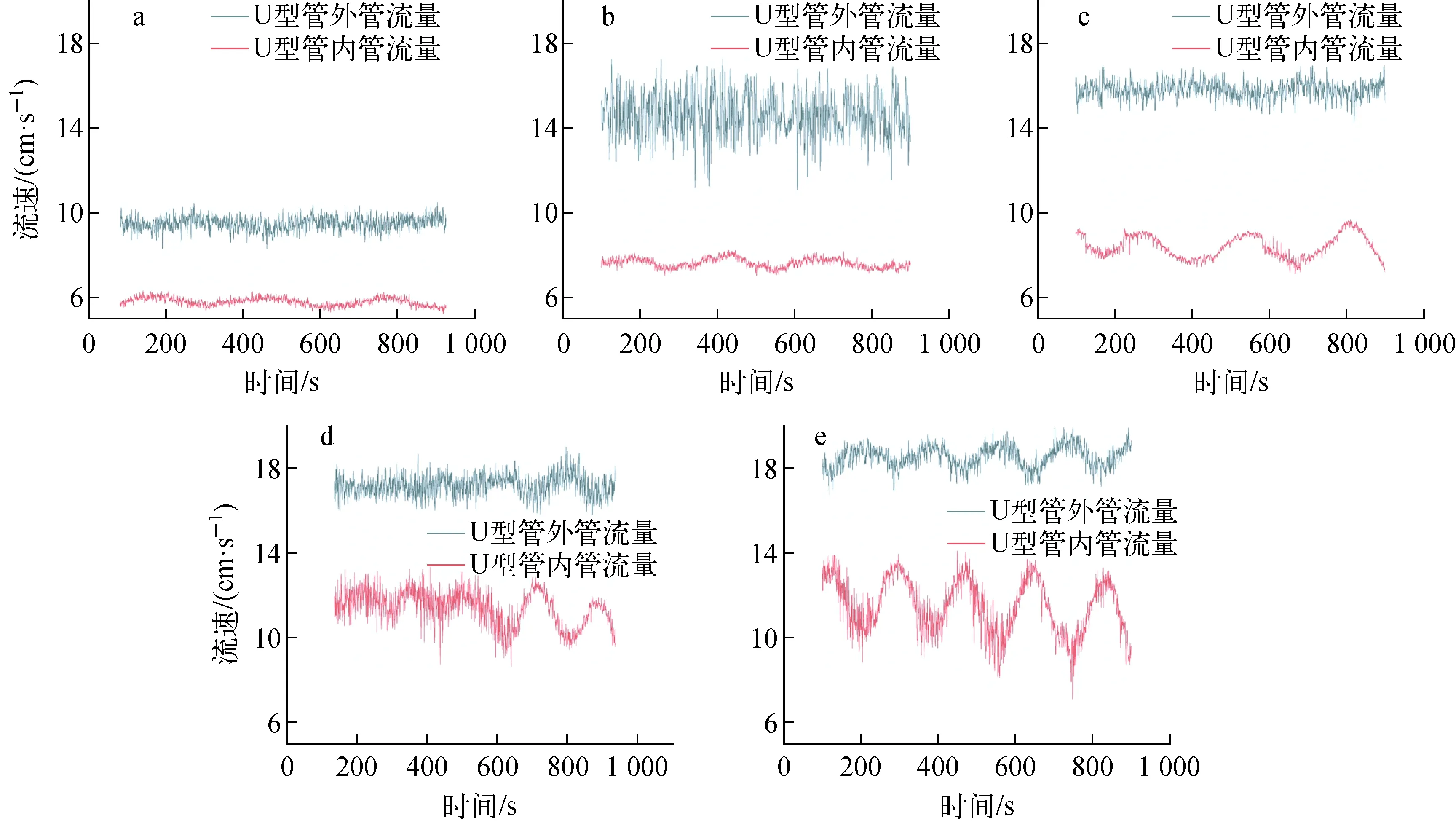

图3示出一次侧入口温度为145 ℃、二次侧流量为17 t/h、电动调节阀开度为13.5%时流速随时间的变化。由图3可看出:在一定流速下,3根管间可逐渐形成明显的管间脉动,且随时间的增加,脉动逐渐变强;内管中脉动相位与另外两根管相位差为180°,而中间管和外管几乎无相位差。两根管脉动幅值之和近似等于内管幅值,即总流量变化不大,脉动更多地体现为管间脉动现象,而非回路的整体脉动。

图3 管间脉动起始点判定示意图Fig.3 Schematic diagram of oscillation onset point determination

同时由图3可知,流量的脉动周期约为100 s,取3个周期为1个时间段,A点经过这个时间段到达B点,若此时B点流量的幅值较A点增加10%左右,则称A点为脉动起始点。将A点与B点之间、A点与C点之间流量的平均值再取平均作为脉动起始点A点的流量,以充分抵消测量及实验操作所带来的误差。

3 管间脉动影响因素分析

通过对管间脉动现象的观察和分析,发现管间脉动现象主要与一次侧入口温度、二次侧流量、回路阻力系数及U型管的结构等有关,本文将研究一次侧入口温度、二次侧流量及回路阻力系数3个关键参数对倒U型管单相管间脉动现象的影响。

3.1 一次侧入口温度影响分析

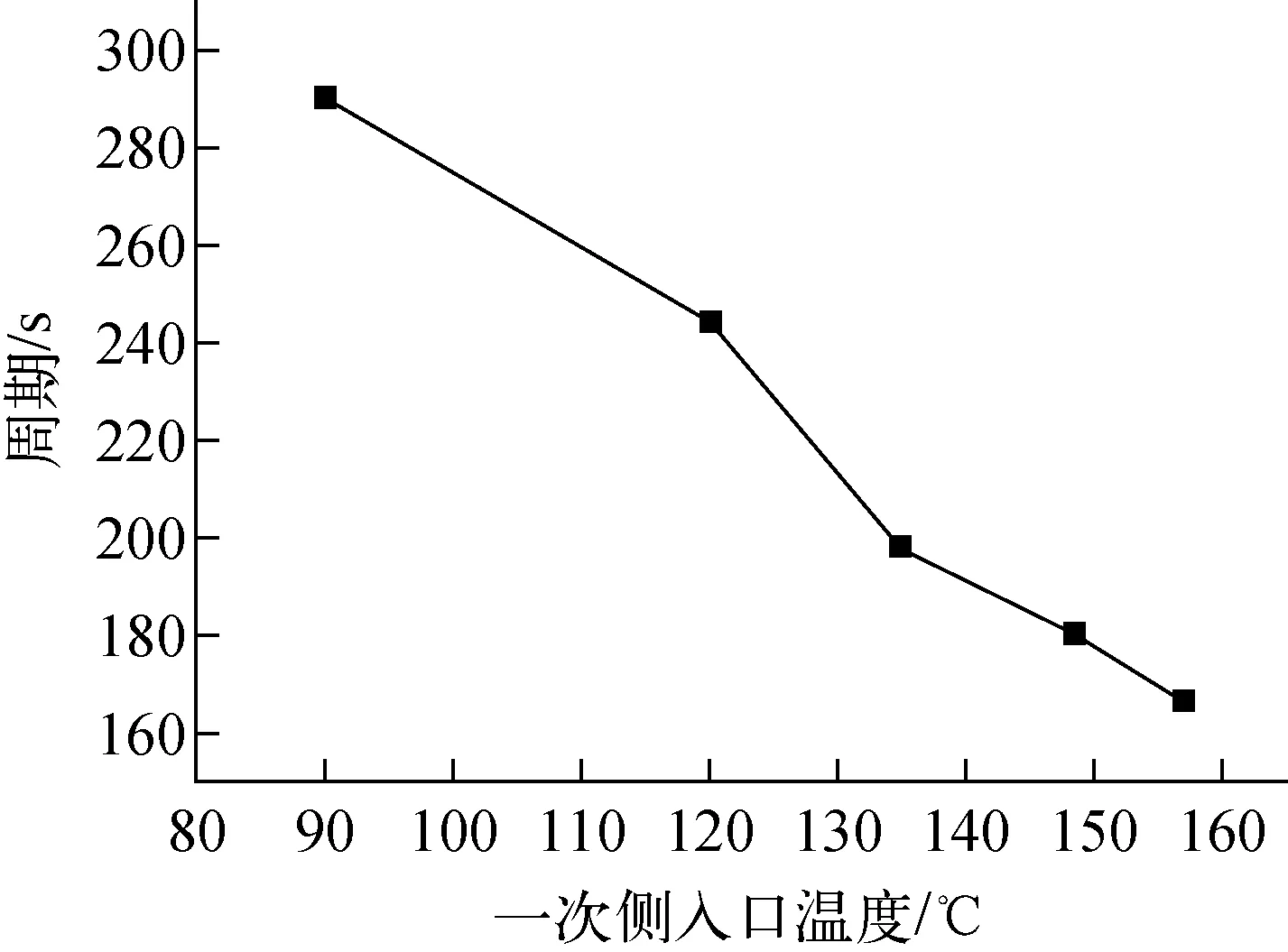

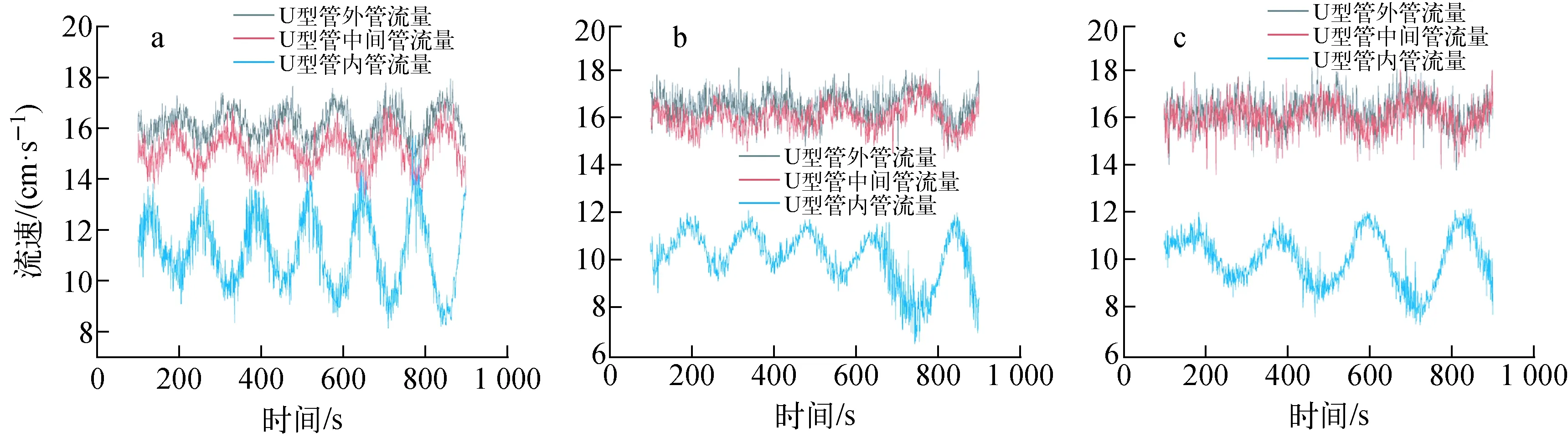

图4示出不同一次侧入口温度下流量脉动时域图。由图4可看到,随入口温度的升高管间脉动的趋势逐渐明显。当入口温度较低时(图4a、b),脉动频率较小,流量处于较低的状态,外管的流量与内管的差值较低,内管与其他两根管之间的压差较小。随着入口温度的升高(图4c),流量脉动的频率逐渐增大,脉动流速也逐渐增大,管间脉动趋势更加明显,外管与内管流量的差值逐渐增大并趋于稳定。当入口温度达到一定值时,频率逐渐变大,外管与内管的流量差值趋于稳定值,内管与其他两根管间的压差达到最大,形成剧烈的管间脉动(图4d、e)。定义相邻的两个波峰之间经历的时间为1个周期。实际操作中可用6个周期的平均值为获取脉动周期,以减少误差。图5示出不同一次侧入口温度下脉动周期的变化,通过实验数据分析发现,3根管脉动周期近乎一致,脉动周期在160~290 s之间,管道内脉动周期随一次侧入口温度的升高近乎呈线性下降。

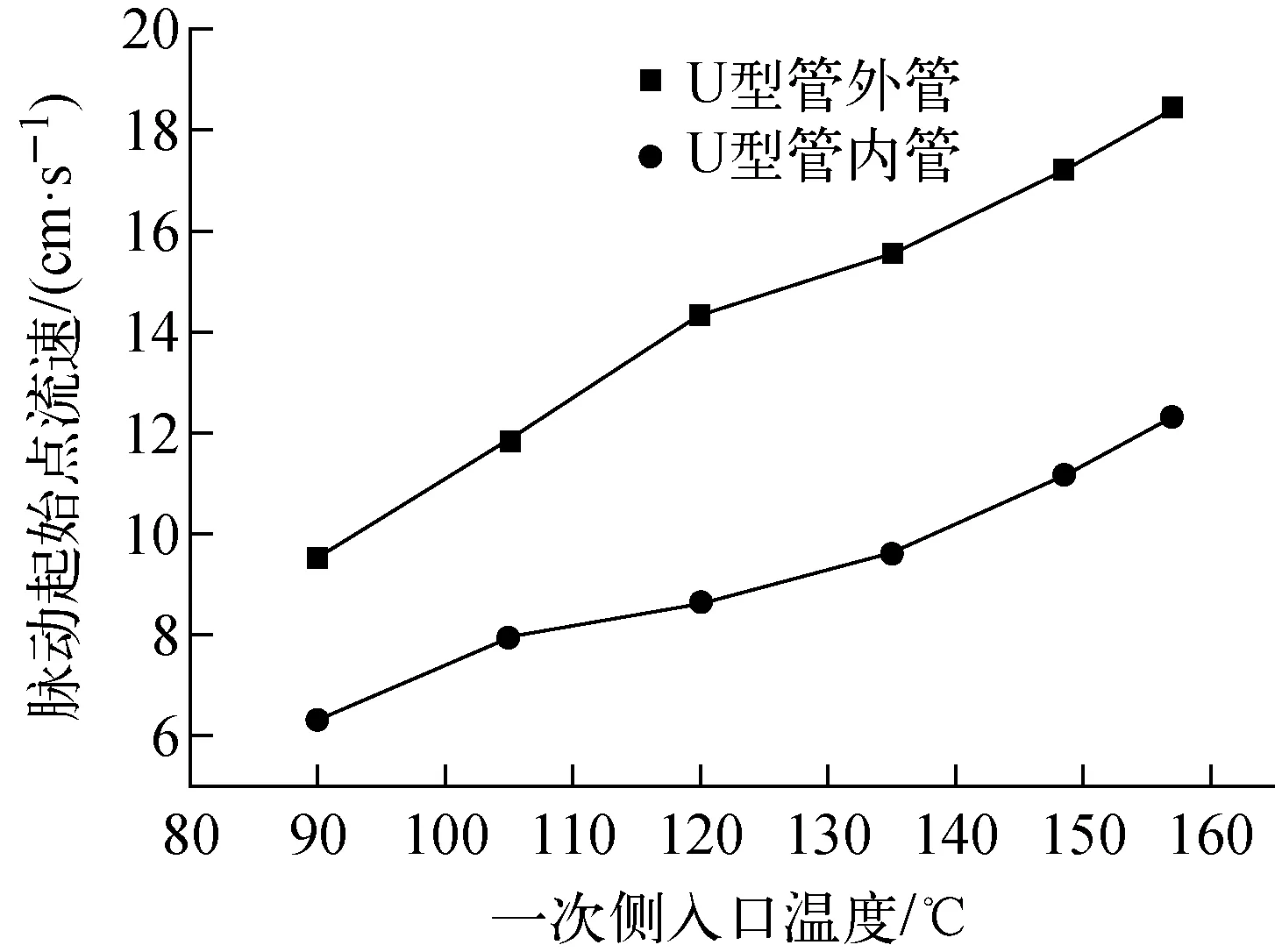

图6示出内管和外管脉动起始点流速随一次侧入口温度的变化。随温度的升高,脉动起始点流速随温度近乎呈线性升高的趋势。一次侧温度升高,会使U型管进出口压差增大,U型管内的密度差变大,作为驱动力,受密度影响显著的重位压降增大,单相管间脉动现象更加明显,脉动起始点流速增加,因此形成随入口温度的增加脉动起始点增加的现象。

入口温度:a——90 ℃;b——120 ℃;c——135 ℃;d——148.5 ℃;e——157 ℃;电动调节阀开度Vo=13.5%,二次侧流量W2=37 t/h图4 不同一次侧入口温度下的脉动时域图Fig.4 Time domain diagram of oscillation at different primary side inlet temperatures

Vo=13.5%,W2=37 t/h图5 脉动周期随一次侧入口温度的变化Fig.5 Oscillation period vs. primary side inlet temperature

3.2 二次侧流量影响分析

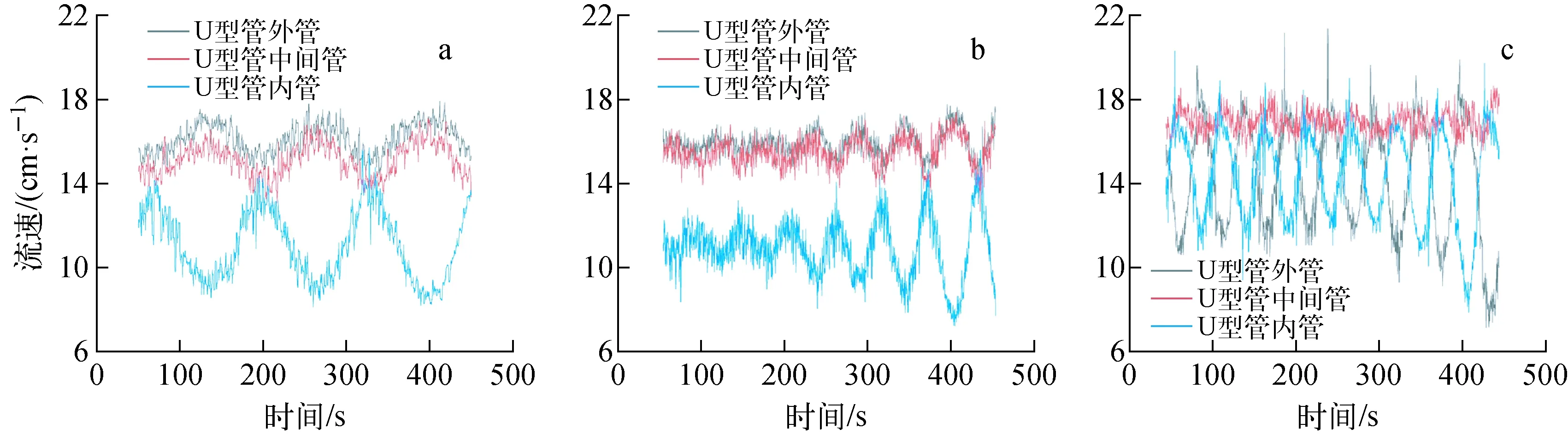

图7示出不同二次侧流量下流量脉动时域图。由图7可见,外管和中间管与内管形成180°相位差,脉动特征明显,随二次侧流量的不断增加,脉动周期不断增大。在二次侧流量较低时(图7a),一次侧外管流量大于中间管流量大于内管流量,可看到明显的管间脉动现象;随二次侧流量的增大(图7b),一次侧外管流量逐渐向中间管流量靠近,外管和中间管流量与内管流量的差值逐渐增大,脉动周期逐渐增大。当二次侧流量继续增大时(图7c),外管流量与中间管近似相等,外管和中间管流量与内管流量的差值不再增加。图8示出脉动周期随二次侧流量的变化,可看到随二次侧流量的增大,脉动周期处于不断增加的趋势。

Vo=13.5%,W2=37 t/h图6 不同一次侧入口温度下脉动起始点流速的变化 Fig.6 Flow velocity change of oscillation onset pointat different primary side inlet temperatures

二次侧流量:a——17 t/h;b——37 t/h;c——43 t/h入口温度Tin=145 ℃,Vo=14.7%图7 不同二次侧流量下脉动时域图Fig.7 Time domain diagram of oscillation at different secondary side flow rate

图9示出3根U型管脉动起始点流速随二次侧流量的变化。由图9可见,随二次侧流量的增加,脉动起始点流速有一个缓慢的先增加后降低的过程。

3.3 回路阻力系数影响分析

通过控制电动调节阀的开度可改变回路阻力系数,通过冷态实验可知当阀门开度大于30%时回路阻力系数变化幅度很小。通过设置不同阀门开度研究不同阻力系数对管间脉动的影响。

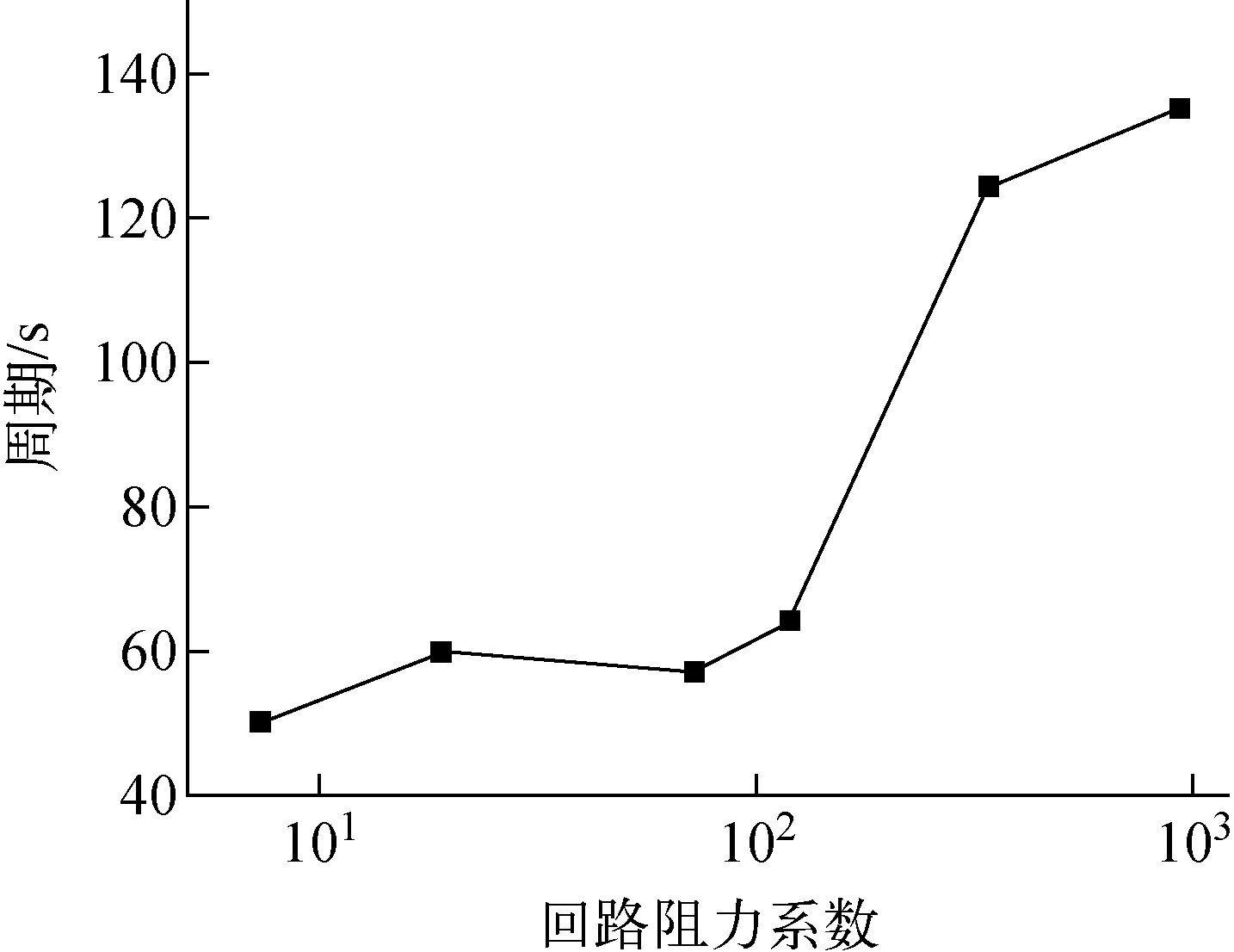

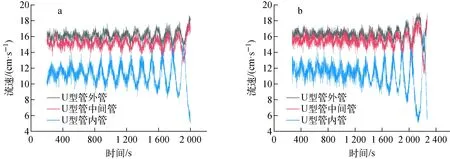

图10示出不同阀门开度下管间脉动时域图。由图10可知,随阀门开度的增大,回路阻力系数减小,脉动周期逐渐减小,外管流速随阀门开度的增大逐渐减小,流速逐渐稳定并最终低于中间管,说明回路阻力系数影响着3根管流量的分配。当阀门开度调节到最大时,外管与内管近乎同振幅、同周期及同流速异相脉动,中间管脉动特征减弱,形成了外管与内管异相脉动。图11示出不同阻力系数下脉动周期的变化。由图11可见,当回路阻力系数较小时,回路阻力系数对周期的影响不大,当回路阻力系数较大时,随阻力系数的增大,脉动周期呈增大的趋势较为明显,脉动周期在50~140 s范围内。

Tin=145 ℃,Vo=14.7%图8 脉动周期随二次侧流量的变化Fig.8 Oscillation period vs. secondary side flow rate

Tin=145 ℃,Vo=14.7%图9 不同二次侧流量下脉动起始点流速的变化Fig.9 Flow velocity change of oscillation onset pointat different secondary side flow rates

阀门开度:a——14.7%;b——20%;c——100%Tin=145 ℃,W2=17 t/h图10 不同阀门开度下的脉动时域图Fig.10 Time domain diagram of oscillation at different valve openings

Tin=145 ℃,W2=17 t/h图11 脉动周期随回路阻力系数的变化Fig.11 Oscillation period vs. loop resistance coefficient

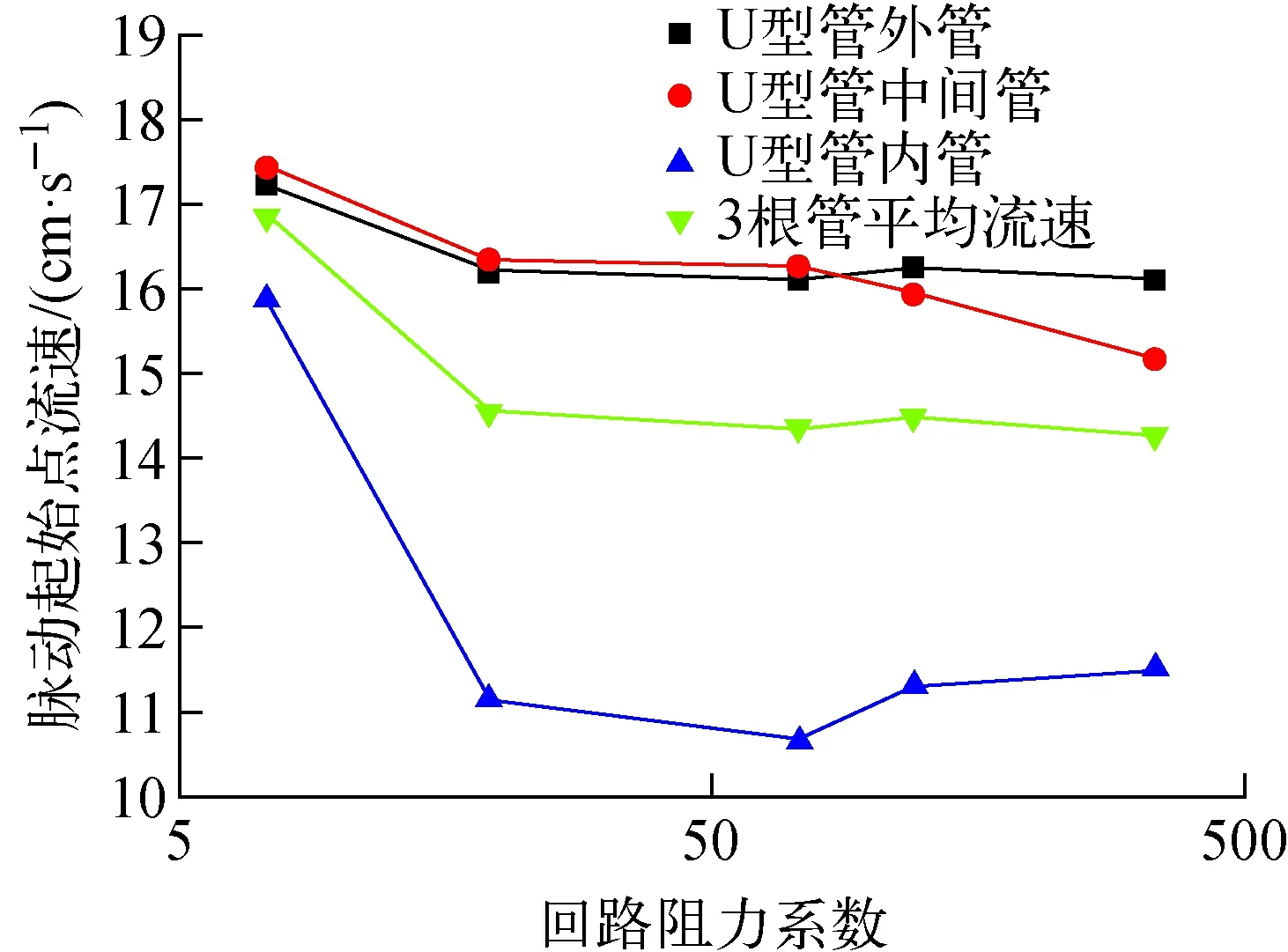

通过改变电动调节阀开度调节回路阻力系数,图12示出脉动起始点流速随回路阻力系数的变化。由图12可见,随回路阻力系数的增大,脉动起始点流速呈逐渐下降的趋势。当回路阻力系数小于20时,随阻力系数的增加,3根管脉动起始点流速减小,内管减小幅度最大;当回路阻力系数大于20小于70时,随回路阻力系数的增加,除内管脉动起始点流速略有降低外,其他两根管几乎保持不变;当回路阻力系数大于70以后,随回路阻力系数的增加,3根管脉动起始点流速总量变化不大,中间管逐渐减小,低于外管,外管保持不变,内管逐渐增加。综上,当回路阻力系数较小时,对脉动起始点流速造成的影响较大,当回路阻力系数较大时,对3根管流量分配情况造成影响较大。

为研究局部阻力系数的空间分布对管间脉动的影响,本实验利用手动调节阀开展了1组与冷段相同工况的实验。图13示出预热器前节流与预热器后节流流速脉动示意图。由图13可知,热段节流与冷段节流对3根管流速及流量分配的影响差别不大。这是因为在单相工况下密度变化不大,不同位置的局部阻力系数对压力脉动的抑制程度相当,因此节流位置对管间脉动现象基本无影响。

Tin=145 ℃,W2=17 t/h图12 不同回路阻力系数下脉动起始点流速的变化Fig.12 Flow velocity of oscillation onset pointvs. different loop resistance coefficients

a——预热器前节流;b——预热器后节流Tin=145 ℃,W2=17 t/h,回路阻力系数K=340图13 预热器前节流与预热器后节流流速脉动示意图Fig.13 Schematic diagram of velocity oscillation throttling in front preheater and behind preheater

4 结论

倒U型管管间脉动现象是一种典型的流动不稳定现象。本文给出了单相管间脉动起始点判定准则,通过实验发现管间脉动现象的发生与一次侧入口温度、二次侧流量以及回路阻力系数有关,获得以下结论。

1) 随一次侧温度的上升,脉动起始点流速呈近似线性的趋势增加;脉动的频率增加,脉动趋势更加明显;脉动周期逐渐减小。

2) 随二次侧流量的增加,脉动起始点流速变化不大,脉动周期不断增大。

3) 随回路阻力系数的增大,脉动起始点流速先下降后基本保持不变,脉动周期开始基本不变后急剧增大。