汽车用冷轧IF钢表面翘皮缺陷成因研究分析及措施

李高良 姜丽梅 周 钢

(河北钢铁集团邯钢公司)

0 前言

随着我国汽车行业技术的快速发展,汽车用钢的需求量越来越大,客户对钢材表面质量和性能的要求也日益严格,尤其是对车身外板、翼子板、车门等要求冲压成型极其严格的零件,这就要求对原料冷轧板的表面质量进行严格控制。

冷轧IF钢表面翘皮缺陷是冷轧卷在退火之后进行冲压成形过程中零件表面产生的一种常见的缺陷,通常表现为沿轧制方向呈条状分布,长短不一,缺陷一端翘起脱离基体,另一端与钢板基体紧密相连[1]。翘皮缺陷的频繁发生,不仅影响产品的外观,而且对性能影响很大,甚至会导致材料失效,严重影响产品质量。为了解决冷轧带钢表面的翘皮问题,笔者采用金相显微扫描电镜和能谱仪等相关手段对翘皮原因进行了研究分析,研究了缺陷的形成机理,并采取针对性的工艺措施,使该类缺陷问题得到良好解决。

1 翘皮缺陷特征及分析

1.1 翘皮缺陷形貌及特征

冷轧IF钢钢卷在冲压成形过程中往往会出现表面翘皮缺陷,缺陷呈长条状,沿轧向分布,直径大约2 mm,长度约50~300 mm,严重处存在分层翘起现象,有手感,缺陷形貌如图1所示。

图1 冲压零件“翘皮”缺陷宏观形貌(放大)

1.2 翘皮缺陷扫描电镜、能谱分析

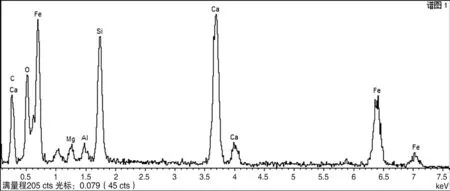

对图2缺陷处进行切割加工制样,将翘皮部位掀起,经超声波清洗后,用扫描电镜观察发现,在缺陷下方约25 μm处存在大量嵌入基体的颗粒物,该颗粒物呈条状分布,形状规则。对其进行放大后,观察颗粒物尺寸约20 μm,颗粒与颗粒之间存在较小的间隙。对颗粒物进行能谱分析发现主要含有Fe-O-Si-Al-Ca-Mg等复合杂物。

图2 翘皮缺陷微观形貌

图3 翘皮缺陷能谱分析

以上分析表明,该翘皮缺陷是由呈条状分布的细小颗粒物引起的。该缺陷沿轧向延展较长,延展率约100倍左右,这说明缺陷是由炼钢夹杂所致的,且夹杂物尺寸较大,结合能谱分析可以推断夹杂物来源可能为水口结瘤物,水口结瘤物脱落进入结晶器,并随铸坯进入热轧、冷轧工序。由于该类氧化物夹杂为塑性较差的夹杂,在轧制过程中破坏了钢板基体的连续性以及晶粒之间的结合力,降低了钢板的抗疲劳性能,产生裂纹源[2],经相互合并扩展,连接成裂纹,最终造成一端翘起,形成翘皮缺陷。

2 翘皮缺陷成因研究分析

结合炼钢生产工艺及关键控制因素分析,得出铸坯内夹杂物造成冷轧板表面翘皮缺陷的主要原因:钢水纯净度差,钢水中的夹杂物随连铸浇注带入铸坯。

2.1 钢水纯净度对缺陷的影响

钢水纯净度是影响产品质量的一个限制性因素,由于汽车用冷轧IF钢其本身工艺特点,钢包渣不进行造“白渣”操作,所以钢水中夹杂物的控制难度较大。当转炉终点氧含量较高时,对应钢水中的氧含量较高,由于IF为铝镇静钢,钢水中的氧会与钢水中的铝发生反应生成Al2O3夹杂;另外,IF钢渣的氧化性比较强,渣中FeO含量一般为13%~17%之间,由于IF钢冶炼不造“白渣”,因此钢渣中较高的FeO含量会造成钢水中Al含量不稳定,导致钢中夹杂物尤其是Al2O3类夹杂物明显增多,造成钢水中的夹杂物不断碰撞、集聚、长大,并在连铸浇注过程中富集在浸入式水口表面,结瘤脱落,随钢液带入铸坯,经后续轧制造成表面翘皮缺陷。

2.2 塞棒吹氩对缺陷的影响

目前,塞棒吹氩技术已广泛应用于实际大生产中,塞棒吹氩可有效防止水口堵塞,改善结晶器流场,避免钢水二次氧化,延长水口使用寿命等[3]。但是生产实际表明,塞棒吹氩量直接影响铸坯质量的稳定性。

塞棒吹氩量过小,水口内壁富集的Al2O3夹杂易造成水口堵塞,塞棒上涨,夹杂掉块;塞棒吹氩量过大,结晶器内的钢液易暴露于空气中发生二次氧化,同时引发液面翻腾,出现卷渣[4]。

2.3 浸入式水口插入深度对缺陷的影响

当拉速一定时,浸入式水口插入深度越大,结晶器液面波动越小,越有利于防止结晶器液面卷渣,但是会造成结晶器内流场整体下移,增加了结晶器内钢水中夹杂物的上浮时间,不利于钢水中的夹杂物上浮的去除[5];浸入式水口插入深度越小,越有利于结晶器内细小夹杂物的充分上浮,但是出水口的流股向上回流流动的动力增加,极易造成结晶器内流场紊乱,引起结晶器表面钢水裸露,发生二次氧化,甚至卷渣。因此,选择合适的浸入式水口插入深度是至关重要的。

3 改进措施

3.1 优化钢包顶渣改质

尽管在转炉出钢时采用下渣检测设备进行了滑板挡渣操作,但是仍然不可避免的有一部分转炉终点渣随钢水进入钢包,这部分转炉渣称之为钢包顶渣[6]。

通过跟踪生产和取样分析发现钢渣中的FeO含量为13%~17%,钢渣中的FeO含量高,渣中的氧含量就会偏高,使渣中氧传向钢水中,造成钢水中Al含量不稳定,导致钢中夹杂物,尤其是Al2O3类夹杂物明显增多,影响钢水纯净度,导致连铸浇注过程中水口堵塞,引起塞棒上涨掉块等工艺异常情况。因此,在冶炼IF钢时,需要对顶渣改质工艺进行优化,以降低渣中的FeO含量。

顶渣改质工艺主要为在转炉出钢过程中加入一定量的石灰和改质剂,从而达到顶渣改质的效果。但是在实际生产过程中经常会出现顶渣结团不化的现象,为保证顶渣具有较好的吸附夹杂的能力,顶渣应具有一定的流动性,从CaO-Al2O3系相图可以看出,当CaO/Al2O3比控制在1.0~1.2之间时,顶渣处于低熔点区,具有较好的流动性。

为稳定钢包顶渣流动性和顶渣氧化性的控制,在转炉出钢采用下渣检测和滑板挡渣的条件下,对不同顶渣改质剂铝渣和石灰的加入量进行了多次实验,并对RH出站取渣样进行分析,具体结果见表1。

表1 顶渣化学成分分析

从表1可以看出,改质剂加入400 kg、铝渣配吃500 kg石灰时,渣中的CaO/Al2O3在1.0~1.2之间,同时RH出站TFe含量均在9%以内,改质效果良好。

顶渣改质前后效果对比如图4、图5所示。顶渣改质优化后连铸浇注顺利,结晶器液面控制良好。

图4 顶渣改质前结团严重

图5 顶渣改质后熔化较好

3.2 塞棒吹氩量的改进优化

针对IF钢系列钢种,由于钢水中的碳含量低,氧含量偏高,极易与钢水中的Al发生反应产生Al2O3夹杂。采用塞棒吹氩,一方面钢水中上浮的氩气可使保护渣变得疏松,有利于结晶器的润滑;另一方面塞棒吹入钢水中的氩气泡可加速钢液中夹杂物的上浮。但是,塞棒吹氩量过大或过小均会影响连铸浇注顺行。因此,对塞棒吹氩量进行了优化调整。现场跟踪试验发现,当结晶器液面出现“鱼吐泡”似的均匀氩气泡时为最佳状态,此时塞棒吹氩量为3.5~6 L/min;同时,为减少浸入式水口下吐出孔某一侧堵塞造成水口偏流现象,在第3炉开浇时塞棒吹氩量在前两炉的基础上增加1 L/min,以减少夹杂物附着几率。通过以上措施的实施,IF钢结晶器液面波动基本控制在≤±5 mm,未出现钢水裸露及卷渣现象。结晶器最佳状态塞棒吹氩效果如图6所示。

图6 结晶器最佳状态塞棒吹氩效果

3.3 浸入式水口插入深度的改进优化

对不同断面的浸入式水口插入深度进行试验,选取现场100组数据,试验断面分别为900 mm×230 mm,1 200 mm×230 mm、1 500 mm×230 mm、1 800 mm×230 mm、2 150 mm×230 mm,各试验20组,观察在不同拉速、不同渣厚条件下,结晶器液面情况。找出不同断面与之匹配的最佳水口浸入深度、拉速和渣厚,保证结晶器液面较活跃,无裸露、卷渣现象为最佳状态。

100组实验数据的研究表明,断面为900 mm、1 200 mm、1 500 mm、1 800 mm、2 150 mm对应的最佳浸入水口深度分别为105 mm、100 mm、95 mm、95 mm、90 mm,具体对应参数见表2。

4 效果验证

采取以上措施后,汽车用冷轧带钢表面翘皮缺陷得以良好控制,冲压零件表面实物检测如图7所示。

5 结论

(1)通过优化钢包顶渣改质,将渣中的CaO/Al2O3控制在1.0~1.2之间,RH出站TFe含量控制在9%以内。在提高渣的流动性的同时降低了渣中的氧化性,大大减少了钢水中夹杂物的产生几率。

表2 各断面最优浸入水口深度及工艺参数

图7 冲压零件表面实物检测

(2)对塞棒吹氩技术进行改进,结合现场生产实际发明了一种结晶器液面“鱼吐泡”似的最佳吹氩效果,使结晶器卷渣发生率得到了有效控制。

(3)根据不同断面制定不同的水口浸入深度,在避免结晶器卷渣的同时保证了夹杂物充分上浮。

(4)采取优化改进后,客户对汽车用冷轧带钢冲压零件表面使用情况反应良好,冲压零件表面翘皮缺陷比例由原来的0.56%降低至0.23%。