鲁奇低温甲醇洗净化气总硫超标原因及对策

郭勇,武星彤,赵建港,张凯(.神华新疆化工有限公司,新疆 乌鲁木齐 83009; .中国矿业大学(北京)化学与环境工程学院,北京 00083)

0 引言

低温甲醇洗工艺是德国林德公司和鲁奇公司共同开发的一种酸性气体净化工艺,以甲醇作为吸收液,利用其在-60 ℃左右的低温下对酸性气体溶解度极大的物理特性,选择性地吸收原料气中的H2S、CO2及各种有机硫等杂质[1]。

某公司低温甲醇洗装置是该公司68万 t/a煤制烯烃项目配套设施,于2016年6月投产,采用德国鲁奇Lurgi公司八塔工艺,该低温甲醇洗装置主要用于脱除变换气中的酸性气,为下游甲醇合成装置提供合格的净化气(总S≤0.1 mg/L,CO2:2.9 mol%~3.3 mol%),设计处理变换气量75.4万 Nm3/h,设置两个相同系列对称分布,冷量由一套冷冻站提供。自原始开车以来,净化气经常出现总S超标的现象,严重影响下游甲醇合成装置的安全平稳运行,经过对装置总S超标的原因进行分析,优化系统操作参数,并进行技术改造,使净化气中的总S满足了生产需求,同时降低了装置的生产能耗。

1 工艺技术简介

1.1 工艺流程简述

来自上游单系列变换装置的变换气(40 ℃、5.49 MPa、37.7万 Nm3/h)经过冷却后进入吸收塔预洗段,与预洗甲醇接触脱除H2O、NH3和HCN后,富甲醇经过换热进入热再生塔进行再生;洗涤后的变换气进入吸收塔的H2S洗涤段,在此H2S和COS被来自CO2吸收段的富CO2甲醇洗涤脱除,之后气体进入CO2洗涤段,气体被来自CO2闪蒸塔的主洗甲醇及热再生的精洗甲醇洗涤后得到合格的净化气,净化气自吸收塔顶出吸收塔后,经过换热,出界区送至甲醇合成装置。

在CO2洗涤段吸收CO2的富碳甲醇进入CO2闪蒸塔进行中压闪蒸和氢气气提,经过气提后的富碳甲醇进入CO2闪蒸段经过CO2闪蒸后一部分进入低压闪蒸段进行闪蒸,闪蒸后的富碳甲醇作为主洗甲醇进入吸收塔进行吸收,另一部进入再吸收塔尾气气提部分。

在H2S洗涤段吸收H2S和COS的富硫甲醇进入H2S闪蒸塔进行中压闪蒸和氢气气提,之后进入再吸收塔与来自CO2闪蒸段的富碳甲醇一起进行尾气气提,为装置提供冷量,气提后的富硫甲醇进入热再生塔进行再生后,作为精洗甲醇(贫甲醇)重新送至吸收塔进行循环利用,再生后的酸性气送至硫磺回收制备硫磺。

热再生塔分为两段,上端主要进行富甲醇再生,底部主要使再生甲醇溶液中的水富集,然后经过泵加压后将含水甲醇送到甲醇脱水系统进行甲醇和水的分离,从而保证在主甲醇回路中水含量处于较低水平。

1.2 工艺主要特点

(1)溶剂在低温下,可以在一个塔内,对CO2、H2S、COS等酸性气体吸收,溶液循环量小,功耗少。

(2)开创性采用氢气作为气提气源,经过中压和次中压闪蒸回收有效气,很好地起到降低尾气中CO和H2含量的目的,且氢气本身属于有效气不额外增加功耗。

(3)采用板式浮阀塔盘,改善气液接触状态,降低阻力降。

(4)设置了硫提浓装置,有效保证送至硫回收装置的酸性气浓度。

(5)低温甲醇洗溶剂在低温(-50 ℃)下吸收,含硫酸气采用热再生,回收CO2采用降压解吸,脱硫采用气提再生,热耗很低。

(6)甲醇热再生塔采用进出口换热并采用低压再生,减少再生蒸汽消耗。

(7)甲醇水分离塔的甲醇蒸汽,不经冷凝直接进入热再生塔中部,既减少了热再生塔的汽提蒸汽消耗,又节省了冷却水消耗。

(8)为减少尾气中甲醇排放,设置了尾气洗涤塔回收甲醇。

2 净化气总硫超标原因分析及处理对策

装置自原始开车以来,遇到很多问题,其中尤其受到净化气中总硫含量超标的困扰,为此,从吸收剂、设备、仪表、系统负荷等方面对装置进行了分析,并对其进行优化操作,进而改善了净化气总S超标的问题。

2.1 吸收剂的影响

2.1.1 洗涤甲醇流量的影响

洗涤甲醇分为精洗甲醇和主洗甲醇,精洗甲醇为热再生后的贫甲醇,主要控制净化气中的硫含量,主洗甲醇为含少量二氧化碳的半贫液甲醇,主要控制净化气中二氧化碳[2]。作为吸收剂的低温甲醇溶液,洗涤流量与变换气量成正比,在塔的正常操作范围内,随着洗涤量增加,液气比也随之增大,气液两相流在塔盘上的接触就越充分,传质效果越好,越有利于保证净化气中总硫达标[3]。但循环量的增大也会增加公用物料的能耗、丙烯冷却器的负荷。因此甲醇循环量的调节应进行综合考虑。此外,因为煤质的变化,上游气化工段产出的粗煤气中有效气组分和气量的波动大,操作人员未能及时有效地进行工况调整也是造成净化气出口总硫含量超标的主要原因。解决对策如下。

(1)由于主洗甲醇在正常运行过程中温度可达-65 ℃以下,在保证净化气合格的前提下,增加主洗甲醇循环量,降低精洗甲醇循环量。

操作人员要加强对工艺的监控,当气化组分含量发生波动时,甲醇循环量要根据净化气出口总硫和二氧化碳的变化及时进行调整,避免出现净化气超指标的现象。

结合生产实际情况,绘制原料气含量与主洗、精洗甲醇循环量曲线,为操作人员提供基本的调整理论依据。

2.1.2 洗涤甲醇温度偏高,冷量不足

吸收剂温度对酸性气体在甲醇中溶解度影响很大,当操作压力和洗涤甲醇量一定时,吸收剂的温度越低,酸性气的溶解度越大。不同气体在甲醇中的溶解度不同,低温对吸收是很有利的[2-3]。在原始开车后,贫甲醇的温度波动较大,最低可达-54.2 ℃,最高可达-48.3 ℃,严重影响了洗涤甲醇对变换气中酸性气的吸收。

低温甲醇洗冷量主要由循环水冷却,丙烯闪蒸,CO2闪蒸及气提提供,经过对冷量来源的几部分进行分析发现:

(1)变换工段工艺气温度影响。当装置处于高负荷工况,随着夏季气温升高,循环水温度升高,变换末端水冷器冷却效果变差,进入低温甲醇洗变换气温度由18 ℃(冬季)升至35 ℃(夏季),系统出现冷量明显不足现象,为了保证净化气合格,需要增加洗涤甲醇量,进而导致低温甲醇洗系统整体温度升高,造成恶性循环,从而影响洗涤甲醇的吸收效果。

(2)变换工段工艺气组分波动。由于低温甲醇洗冷量65%以上来自系统CO2的闪蒸和尾气气提,当上游变换工段组分发生变化,进入低温甲醇洗的CO2含量减少时,从而影响系统冷量的回收;另外,当来自变换工段原料气中惰性气体含量增加时,进入低温甲醇洗系统,会使系统的冷量消耗,进而增加冷量损耗。

(3)公用工程物料(生产辅料)的温度受环境温度的影响较大。除循环水外,N2、H2作为低温甲醇洗工段的气提介质,当环境温度较高时,尤其夏季高温下,其在输送过程中受到热辐射后温度升高,进入系统与富甲醇接触过程中,由于受热辐射和热传导的作用,会使系统的冷量损失增加,进而影响洗涤甲醇吸收效果。

(4)制冷系统原因,冷量输出能力下降。在装置运行过程中,本装置采用丙烯制冷,丙烯压缩机经常会出现带液、真空度高、出口压力高等现象,导致丙烯压缩机功耗增加,但制冷能力没有增加,经过分析及原因排查,发现用于制冷的丙烯纯度不够;丙烯压缩机出口冷凝冷却器管束泄露换热不好,同时冷凝冷却器的循环水温度较高,水质较差;另外,由于气丙烯带液,为了使气丙烯重新回收利用,使用的1.1 MPa过热蒸汽量增加,从而导致丙烯压缩机真空度升高,最终导致丙烯压缩机制冷能力下降,为低温甲醇洗提供的冷量减少。

(5)低温区跑冷严重。低温甲醇洗是利用甲醇在-50 ℃左右的低温下对酸性气体溶解度极大的物理特性进行选择性吸收脱除,故低温并且维持住就显得异常重要。设备管线的保冷不仅能够维持冷量、减少压缩机的负荷,同时也避免因跑冷导致的设备本体、管线的滴水、结冰。更有甚者,如果设备、管线一直处于潮湿的环境下,易造成局部腐蚀,从而发生介质泄漏、着火。

通过测定分析低温甲醇洗单元低温设备及管道保冷效果大面积不好的原因,主要是:①未做防潮隔冷层;②保冷材料/施工质量问题。低温甲醇洗岗位低温设备及管道的保冷施工存在许多问题,保冷材料缝隙太大及处理不好,预制件的搭接、异部件保冷空缺太多、外保护层的衔接压缝等,没有做到精细施工[4];③在日常设备维护中,会对塔体、换热器以及低温管道的保冷做临时性的拆装,破坏了保冷的整体性,保冷层间密封性能不够;④长时间使用后,保冷瓦块间的粘接料老化开裂,或出现整体沉降,产生缝隙,破坏了保冷层的整体密封性。

针对上述原因造成的低温甲醇洗冷量不足或者冷量损失,主要采取以下应对措施。

(1)在夏季正常生产中,当变换气进入低温甲醇洗的温度高于25 ℃以上时,及时联系公用工程对循环水进行调整,降低循环水的温度,进而降低变换气的温度,从而降低低温甲醇洗系统的温度,减少系统冷量损耗。

监控变换工段工艺气组分的变化,并对其优化调整,具体操作如下:①装置开车之前,检查确认上游装置乃至低温甲醇洗各注氮口阀门是否存在内漏情况,加盲板处需要导盲位置及时倒至盲位;②监控气化装置原料煤质,并与设计值进行对比;③监控空分氧气中纯度是否在指标范围内;④上游气化装置为保护气化炉压力探头,连续充N2保护,尽量关小气化装置保护氮阀门,以减少惰性组分来源;⑤在满足下游甲醇合成装置氢碳比的基础上,合理调整CO含量,尽量降低净化气中CO2含量,从而使更多的CO2被甲醇吸收,在后系统通过CO2闪蒸,产生更多冷量。

(3)对气提氢气管线和气提氮气管线增加保温材料,保证气提气的温度稳定,从而有效降低夏季高温对物料的热辐射;此外,为降低有效气中的CO2含量,进而减少因吸收进入吸收塔的CO2而损失的冷量,对中压和次中压闪蒸段进行优化,保证气提氢气的量在1 000 Nm3/h左右。

(4)通过技改在丙烯压缩机一段分离罐底部增设丙烯泵,在高负荷有积液时将液丙烯加压送至丙烯闪蒸罐回收冷量,使低温甲醇洗的系统温度有效降低2~3 ℃;另外,通过此项技改有效降低了丙烯压缩机的真空度,提高了丙烯压缩机的制冷能力。通过技改,在丙烯压缩机出口冷凝冷却器循环水上回水管线设置反冲洗管线,当换热能力下降时进行反冲洗操作。此外,丙烯压缩机压力高时及时排惰。停车检修,对丙烯压缩机出口冷凝冷却器内漏部位施焊处理,为防止腐蚀情况,循环水系统重新进行预膜。

(5)全面检查现场保温保冷情况,对于现场结霜部位、保冷整体性欠佳的部位重新包装保冷材料,防止冷量的损失。严格把关施工质量,加强监管,对于需要临时拆除保温保冷的位置,作业完后及时恢复。

2.1.3 甲醇再生效果差,贫甲醇中的硫含量高

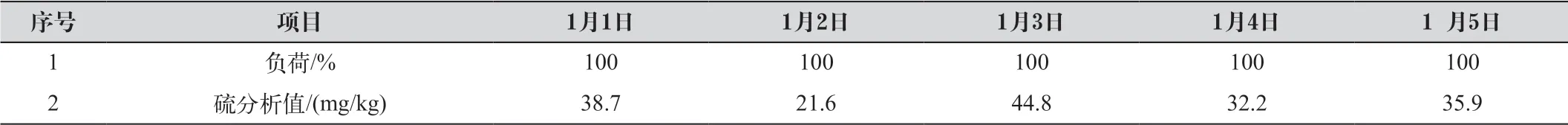

富液甲醇的再生质量是影响净化气中总硫的关键因素之一。根据亨利定律,在温度和压力一定的情况下,H2S,COS在甲醇中的溶解度则保持不变,因此,当单位体积贫甲醇中的H2S和COS含量增加时,单位体积的贫甲醇对H2S和COS的吸收量则相应减少,如表1所示,2018年1月份,实测贫甲醇中硫含量高达44.8 mg/L,净化气中在线总硫含量超过0.1 mg/L,为提高贫甲醇再生效果,对富甲醇在系统中的再生过程进行分析,并采取了相应优化措施。

表1 2018年1月份低温甲醇洗一系列贫甲醇中硫含量分析值

解决对策:(1)为提高富液甲醇的再生品质,降低贫甲醇中的硫含量,在系统负荷达到100%的情况下,经过对系统优化调整,当热再生塔的压力维持在0.17 MPa,塔底的温度维持在100 ℃左右,回流量控制在17 t/h,通过调整气提氮气的量控制酸性气的量维持在1 800 Nm3/h,贫甲醇的再生品质得到极大提高,贫甲醇中的硫含量可以稳定地维持在2 mg/kg左右,提高了贫甲醇对变换气中H2S和COS的吸收效果。

(2)保证进入热再生塔的富液甲醇量稳定,当系统发生大幅度波动时,及时进行调整。

2.1.4 贫甲醇中水含量高

当贫甲醇中的水含量增加时,单位体积中的贫甲醇浓度降低,进而影响贫甲醇的吸收效果,因此再生后的贫甲醇中水含量应尽量控制在1%以下,当贫甲醇中含水量达5%时,二氧化碳在甲醇中的溶解度将降低15%,硫化氢的溶解度也会大幅下降。另外,循环甲醇中水含量的增加,也会增加循环溶液的比重,增加了动力能耗,而且对设备的腐蚀也会加剧,缩短装置使用年限。

根据装置数据记录,2017年9月低温甲醇洗单元检修完开车后,贫甲醇中H2O含量由1.8 wt%左右逐步降低,装置80%负荷时能降至0.6 wt%左右,运行一段时间后,贫甲醇中H2O含量开始上涨,装置加强了脱水仍未见下降。手动分析显示贫甲醇中水含量较高,具体如表2所示,对装置进行了排查处理。

表2 低温甲醇洗二系列贫甲醇中水含量分析值

经过现场排查后发现,热再生塔底再沸器和塔顶冷凝器发生内漏,使部分水漏入系统。

解决对策:(1)检修处理再沸器内漏问题;(2)甲醇脱水塔负荷加至110%,更换疏水器型式,加大含水甲醇的处理量;(3)稳定脱水塔的操作,降低尾气洗涤水进料位置,灵敏板温度稳定在120 ℃投串级;(4)降低变换气进入低温甲醇洗的温度,从而减少进入系统的饱和水。目前,经过优化调整,装置100%负荷时,贫甲醇中水的质量分数在 55% 左右。

2.1.5 氨在甲醇系统中聚集

氨跟甲醇均为极性物质,极易相容。且常温下氨在甲醇溶液中的溶解度是H2S的10多倍,是CO2的60多倍[2,6,8]。粗水煤气中氨含量设计值为0.02%(mol),粗水煤气经过变换工段冷凝冷却分离、变换反应后经除氧水洗涤脱除氨后,进入低温甲醇洗的吸收塔,分离的冷凝液进入汽提塔处理。根据液体平衡常数,NH3并不能在洗氨塔被完全洗涤下来,仍会有微量的NH3进入到低温甲醇洗系统,随着NH3在甲醇系统中不断地累积,当达到一定浓度之后,NH3和CO2或者H2S发生反应生成铵盐结晶。在甲醇再生过程中,氨盐会随着甲醇循环到吸收塔中,在吸收塔上部又分解为NH3和H2S再次进入净化气中,从而导致净化气中硫含量超标。另一方面,变换冷凝液中含有氨,在汽提塔中汽提,气相至硫回收装置燃烧,而液相含氨冷凝液则又返回气化装置真空闪蒸罐,未闪蒸完全的NH3则又会随原料气进入低温甲醇洗系统累积,如此形成恶性循环。2017年9月份贫甲醇中氨含量如表3所示,呈现上涨趋势,随着氨含量上涨,净化气中硫含量上涨,在线分析仪表显示由0.06 mg/L,上涨至0.12 mg/L。

表3 低温甲醇洗一系列贫甲醇中氨含量分析值

解决对策:(1)为了更好地控制甲醇系统中的氨含量,根据鲁奇专利商反馈,热再生塔回流甲醇中NH3含量要求控制在5~10 g/L,贫甲醇中NH3含量需控制在20 mg/L,定期进行系统中NH3含量分析,定期在热再生塔回流泵出口进行液相排氨。

(2)当热再生塔冷凝系统压差增大时,及时复热进行气相排氨。

(3)根据负荷加大洗氨水量,将变换气中NH3尽可能洗下来。

(4)优化调整汽提工况,将NH3尽可能汽提出去送至硫回收装置燃烧。

2.2 设备因素影响

2.2.1 换热设备内漏

当贫液富液甲醇换热器发生内漏并达到一定程度时,贫液甲醇大量渗漏到富液甲醇中,会导致进入吸收塔贫甲醇温度升高,吸收能力下降,严重时造成净化气中硫含量超标;另外,加大了热再生塔负荷,影响甲醇的再生,进而影响贫甲醇品质。

解决对策:当贫富液换热器内漏严重,造成贫甲醇温度升高,贫甲醇品质降低时,及时制定检修方案,并申请停车对其进行检修处理。

2.2.2 塔内件问题

低温甲醇洗的吸收塔大多为浮阀塔,当出现浮阀、塔板被腐蚀、卡涩,进料分布管脱落,均会导致气液相接触不够充分,从而导致贫甲醇对H2S和CO2吸收效果降低,直接导致净化气中硫超标。

当甲醇中含有大量杂质时会堵塞管道、换热器、卡涩浮阀,均会影响到甲醇的吸收效果。此外,在运行过程中,硫化物腐蚀所产生的FeS、Fe(CO)4、以及从煤气化带来的煤粉和变换工序带来的触媒粉等,均会影响贫甲醇的品质,导致净化气中总硫超标。

解决对策:(1)在检修时,对吸收塔的塔盘,降液管,进料分布管等部件进行检查,发现有损坏时及时进行更换或补焊。

在开车之前对系统进行管道吹扫,并进行水联运,将设备管道安装过程中遗留的泥土、灰尘、焊渣、铁锈等,尽可能地除去。

在系统运行过程中,密切监控贫甲醇过滤器的压差,当压差高于50 kPa时,及时对贫甲醇过滤器进行切换清洗,有效降低甲醇中的FeS、Fe(CO)4、以及煤粉和变换工序带来的触媒粉,提高甲醇的品质。

2.3 系统压力问题

鲁奇低温甲醇洗分为高压、中压、次中压、低压系统。高压是指系统压力,该压力由后系统甲醇合成装置控制,由亨利定律可知,高压低温有利于吸收,当合成系统将压力控制过低时,不利于吸收,从而导致净化气总硫超标。

中压、次中压系统的压力为富CO2甲醇的闪蒸压力,控制压力过高,CO2闪蒸不出来,给再生塔系统负荷增加;另外,气提氢气的量需要根据实际情况进行调整,当负荷高时,如果气提氢气量大、温度高、中压次中压系统压力低,一方面容易把H2S气提出来通过循环压缩机加压后进入吸收塔,影响贫甲醇吸收效果;另一方面气提出来的CO2增多,在吸收过程中释放出的热量增加,造成系统冷量损失,容易导致净化气超标。

解决对策:(1)当加减负荷时上下游加强沟通,稳定组分,同时合成系统尽量减小系统压力波动;(2)系统高负荷运行过程中,根据系统冷量和贫甲醇温度及时调整中压、次中压系统压力和气提氢气的量,保证净化气总硫合格。

2.4 其他问题

2.4.1 有机硫的影响

粗煤气中通常含有数量不同的无机硫和有机硫化物,其含量和形态取决于煤气化采用的煤种、煤气化工艺以及操作条件。由于变换工段采用部分变换工艺流程,当上游气化装置煤质发生变化时,原料气中除H2S和COS化合物外,还可能含有噻吩、二硫化碳、硫醇、硫醚等[5,7,9-10],当粗煤气中有机硫含量过高时,会导致变换气中有机硫增加,进入低温甲醇洗被吸收后,在热再生系统由于硫醇、硫醚的沸点比较高,而热再生塔顶温度控制在90 ℃左右,导致这些高沸点的有机硫在甲醇累积,从而影响富液甲醇的再生效果,降低贫甲醇的品质。

解决对策:监控气化煤质变化,当粗水煤气中检测有噻吩、二硫化碳、硫醇、硫醚存在时,及时联系气化进行参数调整,同时低温甲醇洗装置引入新鲜甲醇,对系统进行置换。

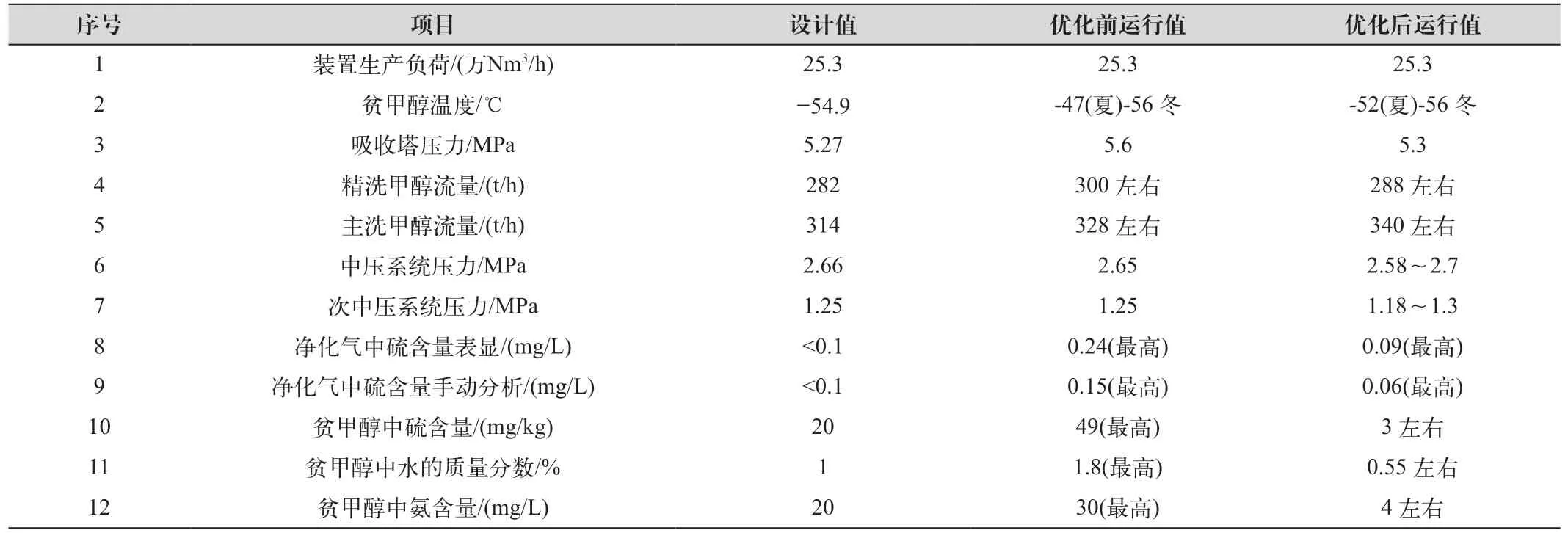

3 装置技术优化前后满负荷工况参数对比

装置技术优化分别从上述原因入手,从工艺和设备方面排查问题,针对超标原因,对装置进行了技术攻关,通过系统优化调整、改造、检修处理等手段,实现了100%负荷平稳运行,满足了下游甲醇合成装置对净化气的要求。主要参数对比如表4所示。

表4 低温甲醇洗装置100%负荷优化前后主要运行参数对比

4 结语

低温甲醇洗净化气中硫含量对于甲醇合成装置是一个非常重要的指标,H2S是甲醇合成催化剂毒物,会造成催化剂不可逆失活,为满足甲醇合成装置要求,经过对造成净化气中总硫超标的原因进行分析,优化了系统操作参数,并进行技术改造,有效提高了贫甲醇的品质,降低了贫甲醇的温度,经过检修消除了设备存在的内漏隐患,最终使净化气中的总硫由手动分析的0.15 mg/L降低至0.06 mg/L,满足了生产需求,使装置得到安全平稳运行。